МДК.01.04 Контроль качества сварных соединений

Тема занятия: Разрушающие методы контроля: классификация, назначение, оборудование

Теоретический материал

Разрушающие методы контроля сварных соединений

К разрушающим методам контроля относятся способы испытания контрольных образцов с целью получения необходимых характеристик сварного соединения. Эти методы могут применяться как на контрольных образцах, так и на отрезках, вырезанных из самого соединения. В результате разрушающих методов контроля проверяют правильность подобранных материалов, выбранных режимов и технологий, осуществляют оценку квалификации сварщика.

Механические испытания являются одним из основных методов разрушающего контроля. По их данным можно судить о соответствии основного материала и сварного соединения техническим условиям и другим нормативам, предусмотренным в данной отрасли.

К механическим испытаниям относят:

· испытание сварного соединения в целом на различных его участках (наплавленного металла, основного металла, зоны термического влияния) на статическое (кратковременное) растяжение;

· статический изгиб;

· ударный изгиб (на надрезанных образцах);

· на стойкость против механического старения;

· измерение твердости металла на различных участках сварного соединения.

Контрольные образцы для механических испытаний варят из того же металла, тем же методом и тем же сварщиком, что и основное изделие. В исключительных случаях контрольные образцы вырезают непосредственно из контролируемого изделия. Варианты образцов для определения механических свойств сварного соединения показаны на рис.4.

Статическим растяжением испытывают прочность сварных соединений, предел текучести, относительное удлинение и относительное сужение. Статический изгиб проводят для определения пластичности соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом.

Ударный изгиб — испытание, определяющее ударную вязкость сварного соединения. По результатам определения твердости можно судить о прочностных характеристиках, структурных изменениях металла и об устойчивости сварных швов против хрупкого разрушения. В зависимости от технических условий изделие может подвергаться ударному разрыву. Для труб малого диаметра с продольными и поперечными швами проводят испытания на сплющивание. Мерой пластичности служит величина просвета между поджимаемыми поверхностями при появлении первой трещины.

Металлографические исследования сварных соединений проводят для установления структуры металла, качества сварного соединения, выявляют наличие и характер дефектов. По виду излома устанавливают характер разрушения образцов, изучают макро- и микроструктуру сварного шва и зоны термического влияния, судят о строении металла и его пластичности.

Макроструктурный анализ определяет расположение видимых дефектов и их характер, а также макрошлифы и изломы металла. Его проводят невооруженным глазом или под лупой с 20-ти кратным увеличением.

Микроструктурный анализ проводится с увеличением в 50-2000 раз с помощью специальных микроскопов. При этом методе можно обнаружить окислы на границах зерен, пережог металла, частицы неметаллических включений, величину зерен металла и другие изменения в его структуре, вызванные термической обработкой. При необходимости делают химический и спектральный анализ сварных соединений.

Специальные испытания выполняют для ответственных конструкций. Они учитывают условия эксплуатации и проводятся по методикам, разработанным для данного вида изделий.

Устранение дефектов сварки

Выявленные в процессе контроля дефекты сварки, которые не соответствуют техническим условиям, должны быть устранены, а если это невозможно, изделие бракуют. В стальных конструкциях снятие бракованных сварных швов осуществляют плазменно-дуговой резкой или строжкой с последующей обработкой абразивными кругами.

Дефекты в швах, подлежащих термической обработке, исправляют после отпуска сварного соединения. При устранении дефектов следует соблюдать определенные правила:

· длина удаляемого участка должна быть с каждой стороны длиннее дефектного участка;

· ширина разделки выборки должна быть такой, чтобы ширина шва после заварки не превышала его двойную ширину до заварки.

· профиль выборки должен обеспечивать надежность провара в любом месте шва;

· поверхность каждой выборки должна иметь плавные очертания без резких выступов, острых углублений и заусенцев;

· при заварке дефектного участка должно быть обеспечено перекрытие прилегающих участков основного металла.

После заварки участок зачищают до полного удаления раковин и рыхлости в кратере, выполняют плавные переходы к основному металлу. Удаление заглубленных наружных и внутренних дефектных участков в соединениях из алюминия, титана и их сплавов следует выполнять только механическим способом — шлифовкой абразивными инструментами или резанием. Допускается вырубка с последующей шлифовкой.

Подрезы устраняют наплавкой ниточного шва по всей длине дефекта.

В исключительных случаях допускается применение оплавления небольших подрезов аргонно-дуговыми горелками, что позволяет выполнить сглаживание дефекта без дополнительной наплавки.

Наплывы и другие неровности формы шва исправляют механической обработкой шва по всей длине, не допуская занижения общего сечения.

Кратеры швов заваривают.

Прожоги зачищают и заваривают.

Все исправления сварных соединений должны выполняться по той же технологии и теми же материалами, что применялись при наложении основного шва.

Исправленные швы подвергают повторному контролю, по методикам, соответствующим требованиям к данному виду сварного соединения. Число исправлений одного и того же участка сварного шва не должно превышать трех.

https://youtu.be/l2zr8_T0fWk

По ссылке откройте фильм о методах разрушающего контроля.

ЗАДАНИЕ: составьте конспект предложенного теоретического материала.

Изучите методы визуального контроля. Назовите инструменты и приспособления для контроля.

Простой оптический метод подтверждения качества сварки металлов Контроль любого сварочного соединения начинает проводиться еще при непосредственном создании сварного шва. Визуальный контроль является частью работы сварщика, и он периодически проводит внешний осмотр (на непровар, подрез и верность катета) несколько раз до полного окончания всего объема работы. Так же это старейший метод контроля итоговой работы и суть его существенно не поменялась, но методика реализации за последние годы усовершенствовалась.

Проверка сварного шва. Теоретическое определение и инструменты для реализации Визуально – измерительный контроль (ВИК) сварных швов – это внешний осмотр достаточно крупных сварных конструкций, как невооруженным глазом, так и при помощи различных технических приспособлений для выявления более мелких дефектов, не поддающихся первоначальной визуализации, а также с использованием преобразователей визуальной информации в телеметрическую. ВИК относится к органолептическим (проводится органами чувств) методам контроля и осуществляется в видимом спектре излучений. Визуальное обследование в поисках теоретических дефектов производят с внешней стороны сварного шва, где при их обнаружении можно выполнить минимальные измерения с помощью оптических приборов и инструментов, заключить акт визуального осмотра. Специалисты-контролеры при проведении визуального контроля сварных соединений металлов используют несколько видов инструментов. Для наблюдения и выявления дефектов:

Обзорные, телескопические, напольные лупы; линзы; микроскопы; эндоскопы и др. Для проведения контроля в различных условиях работы: Приборы цехового назначения. Область рабочей температуры от +5 °С до +20 °С, условия полного покоя, нормальное атмосферное давление, умеренная влажность. Приборы полевого использования. Область рабочей температуры от -55 °С до +60 °С, условия умеренной тряски, вибрация, погодные осадки. Использование данных приборов позволяет проводить более точный поиск дефектов и осуществлять визуально-оптический контроль качества сварных швов на любых объектах. Визуально-оптический контроль – это второй этап визуального контроля с более широким, увеличенным диапазоном исследования за счет использования оптических приборов. В зависимости от применения метод предназначается для трех основных групп: Для поиска и анализа скрытых объектов. Используются приборы: эндоскопы, бороскопы, видеосистемы, перископические дефектоскопы. Для проведения контроля объектов, удаленных от рабочего места дефектоскописта. Диапазон применения – расстояние не более 250 мм от глаза контролера. Используются приборы: телескопические лупы, бинокли, зрительные трубы. Для обследования мелких близлежащих объектов. Диапазон применения от глаза специалиста на расстояние равное или меньшее 250 мм. Используются приборы: лупы, микроскопы. Визуальный контроль сварных швов требуется и в условиях непригодных для работы органов чувств человека. В таких областях как: повышенные температуры, опасный радиационный фон, внешняя химически активная среда и другие. А так же в условиях, когда конфигурация исследуемого объекта и его конструкция не позволяет в полной мере произвести анализ качества и измерения дефектов сварных швов (например, из-за большой высоты объекта или подземного его расположения). Тогда в дополнения к оптическим приборам для поиска и анализа скрытых объектов используются: платформы дистанционного управления; тепловизионные установки; световые приборы; автоматические системы транспортировки; управляемые роботы. Таким образом, преобразователи визуальной информации позволяют контролировать сварочные швы ванны с раскаленным металлом в процессе переплавки. Измерительный контроль – это важная составляющая ВИК, который проводится в соответствии со строгими правилами контроля и нормативными документами регулирующими качество. Он заключается в присваивании дефекту категории или типа по одной из характеристик в виде конкретной физической величины, полученной путем практического измерения. Измерительные средства и их метрологические показатели указываются в нормативных документах.

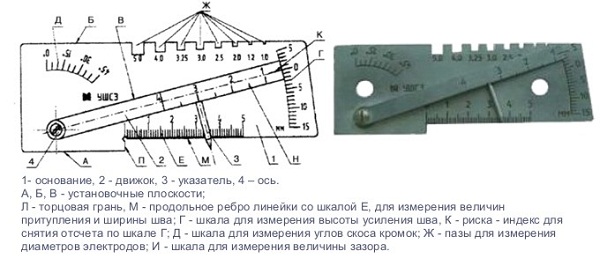

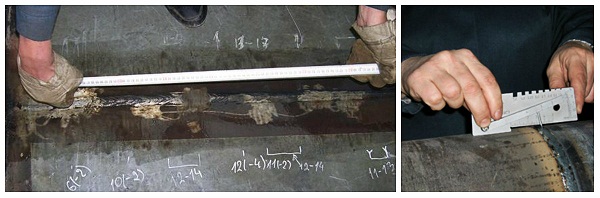

Мерительный инструмент: При измерительном контроле применяют следующие инструменты, которые могут входить в обязательный набор инспектора технического надзора или дополнять его: измерительные лупы; угольники поверочные 900 лекальные; угломеры с нониусом; штангенциркули, штангенрейсмасы и штангенглубиномеры; щупы; микрометры; измерители стенок труб и толщиномеры индикаторные; микрометры; калибры; металлический измеритель длины (рулетки, стальные измерительные линейки); нутромеры микрометрические и индикаторные; шаблоны: специальные, радиусные, резьбовые и др.; УШС-2, УШС-3 (шаблоны для геометрических параметров швов); поверочные плиты; набор специальных принадлежностей. Данный метод контроля, ВИК относится к методам осуществимым с минимальным набором инструментов. Он заключается в сборе информации и основан на квалификации специалиста, человеческом факторе, но позволяет составлять акт визуального осмотра сварных швов, который считается объективным документом. Суть проведения внешнего контроля Качество формирования сварных швов на поверхности хорошо поддается оцениванию при профессиональном осмотре. Характеристика “качественный” или “не качественный” шов довольно условна, так как это сравнительная величина. Контроль качества сварных швов и обследование конструкций сооружений, трубопроводов, зданий осуществляют в три взаимосвязанных этапа. Поэтапный порядок проведения ВИК Визуальный (измерительный) контроль. Предварительный контроль шва на наличие коррозии и возможных дефектов с проведением примитивных измерений: ширина, толщина, катет. Контроль качества сварных соединений. Контроль качества проводится для уточнения параметров видимых дефектов (после заключения акта о предварительном осмотре), размеров дефектов и искажений сварных швов (процентное отклонение от допустимой нормы). Детальное (инструментальное) исследование и запись результатов. Применяются более точные методики: вихретоковой метод для определения степени износа сварного шва и усталости металла на изгибах; ультразвуковой контроль сварных соединений для обнаружения серьезных глубинных дефектов; капиллярная дефектоскопия для поверхностных и сквозных дефектов и так далее. Своевременно и качественно проведенные осмотры позволяют выявить на ранних стадиях разрушение шва или брака свариваемости и после уточнить причины возникновения дефекта любым неразрушающим способом дефектоскопии. Преимущества и недостатки проведения данной методики Преимущества метода ВИК: Простой и доступный метод. При сборе информации о качестве конструкции позволяет получить до 50% от всего объема. Не трудозатратный и не требует дорогостоящего оборудования. Легко подвергается проверки и повторному проведению. Недостатки ВИК: Человеческий фактор, который влияет на 100% результатов. Низкая достоверность полученных результатов, субъективность. Используется только для поиска крупных дефектов (не менее 0,1 – 0,2 мм) и подозрений на возможные. Ограниченность исследования только видимой частью конструкции. Важна техническая грамотность сотрудников, которые должны правильно подобрать методику измерения, сравнительный шаблон или нормативы и дать точную оценку результатам измерения. По способу и качеству диагностики даже несовершенный визуальный контроль швов является необходимым методом, как и на стадии проведения комплексной диагностики, так и в течении всего технологического процесса. Универсальный шаблон сварщика Возможности метода по выявлению дефектов Визуальному контролю подвергаются сварные швы: при выполнении наплавочных работ на этапе “приема – сдачи” обязательно заключается акт визуального осмотра; при контроле многослойного сварного соединения (послойный контроль); при итоговом осмотре мест касания сварочной дугой поверхности основного материала. при сборке деталей из сборочных единиц под сварку; при автоматическом изготовлении сварных деталей и технической оценки качества материала согласно техническому процессу; по истечении установленного срока эксплуатации сварных швов. Визуальный контроль сварных швов требует обязательного измерения и исключения следующих дефектов: поверхностных трещин; видимых грубых дефектов; плохого качества зачистки металла в зонах приварки (особенно технологических креплений), а так же контроля и подтверждения наличия: клеймения (маркировки) шва и верность ее производства; ширины и высоты шва, выпуклости и вогнутости шва; верных размеров катетов углового шва. Дефекты, поддающиеся выявлению При осмотре сварных швов не вооруженным глазом можно дать оценку: неравномерности высоты и ширины швов; чрезмерной чешуйчатости; наплывов; подрезов; чрезмерному усилению или ослаблению швов; не заваренным кратерам; прожогам; параметрам катетов углового шва. Лупы и микроскопы позволяют обнаруживать: трещины различного происхождения; поверхностные коррозионные повреждения; забоины; открытые раковины; поры; непровары; волосовины; расслоения; надиры; риски; осевые смещения и изломы; дефекты лакокрасочных, полимерных и гальванических защитных покрытий швов. Обработка металла от ржавчины перед покраской – обязательный этап работы с металлом. Токарная обработка металлических листов и деталей используется при помощи специального оборудования. Подробнее об этом читайте здесь. Вам нужно качественно и быстро нарезать металл? Эффективный способ описан по https://elsvarkin.ru/texnologiya/plazmennaya-rezka-metalla-svoimi-rukami/ ссылке. Области реализации данной методики Внешний осмотр сварного шва производится до процедуры зачистки, термической или химической обработки, а также и после ее выполнения. При оценке качества сварного шва используют ВИК: Как информативный метод описания общего внешнего состояния. Как теоретический метод оценки внутреннего состояния шва и как повод для рекомендации проведения более точной проверки. Как оценивающий метод условий эксплуатации данного шва, конструкции, системы и всего изделия. Как контролирующий метод выявления грубых нарушений технологического процесса. Как метод для предварительного заключения при снятии с эксплуатации или фиксирования аварийной ситуации. Как прогнозирующий метод возможных мест разрушения конструкций при конкретной совокупности найденных видимых дефектов. Как итоговый метод оценки и заключения о правильности, безопасности и стабильности проведения технологического процесса изготовления или ремонта конструкции. Устают глаза? Тауфон Табс Лютеин: При усталости и боли в глазах При повышенных зрительных нагрузках Всего 1 таблетка в день! Узнать больше... SlickJump® ИМЕЮТСЯ ПРОТИВОПОКАЗАНИЯ. НЕОБХОДИМО ПРОКОНСУЛЬТИРОВАТЬСЯ СО СПЕЦИАЛИСТОМ Визуальный и измерительный контроль является весьма эффективным методом проверки и перепроверки качества промышленных материалов и сварных соединений при выполнении строительных работ и при получении акта о завершении строительства, акта о вводе в эксплуатацию, а так же различных других технических актов. ₽ Срочно нужна помощь Неразрушающий контроль аттестация Портативные твердомеры Рейтинг

Источник: https://elsvarkin.ru/texnologiya/texnologiya-vizualno-izmeritelnyx-metodov-ispyta  niya-svarnyx-shvov

niya-svarnyx-shvov

https://youtu.be/OG27Jl5-2VE