Методические указания к практической работе № 6

Ознакомление с конструкцией холодильной установки секции ZB-5 и АВР.

Цель работы: Изучить конструкцию холодильной установки секцииZB-5 и АВР.

Краткие сведения из теории

Холодильная установка ZA-5 состоит из двух холодильных машин и электро-нагревателей. Она может работать в двух основных температурных режимах при мак-симальной среднесуточной температуре наружного воздуха плюс 36° С: первый режим для перевозки мороженого груза; второй режим для перевозки охлажденного груза.

В холодильной машине установлен компрессорно-конденсаторный агрегат с некоторыми приборами автоматики, регулирующую станцию и испаритель. Компрессорно-конденсаторный агрегат смонтирован на стальной раме из углового проката с приваренным к ней ресивером.

Ресивер вместимостью 37 л изготовлен из стальных труб диаметромn121и имеет П-образную форму. Торцы ресивера закрыты фланцами, что облегчает его очистку при ремонте. Для определения уровня хладагента имеется мерное стекло, отключаемое вентилями. На балках, приваренных к ресиверу, установлен компрессор и его приводной электродвигатель, соединенные между собой полужесткой муфтой.

Компрессор данной холодильной машины имеет вертикальное расположение цилиндров марки К-902. Объем описываемый поршнями компрессора 48,6 м3/ч при мощности электродвигателя 7 кВт.

Маслоотделитель объемом 2,5 л с поплавковой камерой закреплен на об-щей раме. Здесь же на кронштейнах установлены механический фильтр и фильтр-осушитель, включенные в идущую от ресивера жидкостную линию, и механический фильтр на всасывающем трубопроводе перед компрессором.

Змеевиковый конденсатор воздушного охлаждения состоит из трех секций, по че-тыре змеевика в каждой секции. Общая теплопередающая поверхность конденсатора 84 м2. Змеевики одной секции конденсатора объединены верхними паровыми и нижними жидкостными коллекторами. На верхних паровых коллекторах предусмотрены штуцера с глухими гайками для выпуска воздуха из конденсатора. Отвод жидкого хладагента из конденсатора в ресивер осуществляется по трубопроводу с подъемом вверх, что исключает попадание несконденсировавшегося пара в ресивер и обеспечивает некоторое переохлаждение жидкости в последних витках конденсатора.

Воздух, продуваемый через конденсатор, далее охлаждает приводной электродвигатель и компрессор, после чего выходит из машинного отделения через жалюзи в боковой стене вагона. Количество проходящего воздуха регу-лируют открытием створок жалюзи.

Поддержание двух основных температурных режимов обеспечивают отдельные терморегулирующие вентили, которые имеют одинаковое устройство, но различаются сечением проходного отверстия. В связи с этим установка имеет сложную регулирующую станцию, которая смонтирована на специальном каркасе и размещена на торцовой стене вагона, отделяющей машинное отделение от грузового помещения.

Регулирующая станция состоит из двух параллельных линий, в каждой из которых установлены терморегулирующие вентили типа TVNEF с диаметром проходных отверстий в седле 5 и 6 мм, электромагнитные вентили типа EVID-10 и запорные мембранные вентили. Нормальное положение мембранных вентилей – закрытое. При их открытии хладагент проходит к ТРВ, минуя электромагнитный вентиль. Под регулирующей станцией расположен теплообменник, котором переохлаждается жидкий хладагент на пути к ТРВ. К тройнику углового запорного вентиля присоединяются уравнительные трубки ТРВ. Между регулирующими станциями первой и второй холодильных машин имеются линии с запорными вентилями для соединения холодильных машин между собой. Это дает возможность производить различные переключения в схеме циркуля-ции хладагента при ремонтных работах.

Испаритель холодильной машины смонтирован на каркасе. Испаритель состоит из шести одинаковых секций. Секция представляет собой змеевик из медных труб диаметром 5 мм с оребрением.

Жидкий хладагент подводится от распределительного коллектора и отводится в парообразном состоянии в нижний коллектор. Затем пар проходит через дополнительный испаритель, состоящий из двух оребренных труб диаметром 32 мм, соединенных после-довательно. Поверхность охлаждения дополнительного испарителя 2,5 м2. Здесь темпера-тура пара, поступающего из всех секций испарителя, выравнивается и на выходе воздей-ствует на термобаллон ТРВ. Общая теплопередающая поверхность испарителей 74 м2.

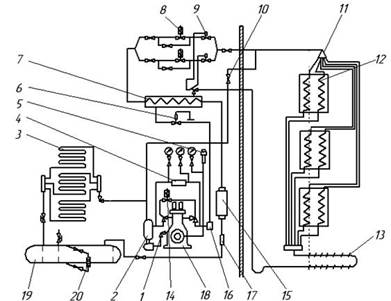

Испарители входят в состав воздухоохладителя, к которому относятся еще два вентилятора - циркулятора, воздуховоды и заслонки для создания определенного направления и скорости движения воздуха. Подача воздуха осевым вентилятором - циркулятором составляет 5,5 м3/ч, мощность его приводного электродвигателя 1,1 кВт (двигатель расположен в машинном отделении). С помощью заслонок изменяют направление движения воздуха в вагоне в зависимости от режима работы оборудования (охлаждение, отопление или оттаивание испарителя). На рис. 12 изображена схема холодильной установки ZA-5.

Компрессор 18 (рис. 12) нагнетает горячие пары в маслоотделитель 2, из которого они попадают в конденсатор 3. Здесь в результате охлаждения воздухом хладагент конденсируется и стекает в ресивер 19. Количество хладагента в ресивере контролируют по мерным стеклам 20. Из ресивера хладагент проходит через механический фильтр 17, фильтр-осушитель 15, теплообменник 7 и подходит к регулирующей станции, где в зависимости от режима работы открыт один из запорных электромагнитных вентилей. Пройдя через открытый запорный вентиль и рабочий электромагнитный вентиль 8, хладагент дросселируется в терморегулирующем вентиле 9, а затем через открытый запорный вентиль попадает в распределительный коллектор 11 и в испаритель 12. В испарителе хладагент кипит за счет тепла охлаждаемого помещения и в парообразном состоянии поступает через паровой коллектор в дополнительный испаритель 13 и далее в теплообменник 7. Там парообразный хладон – 12 охлаждает жидкость, идущую к ТРВ, при этом перегрев пара увеличивается.

Рис. 12. Схема холодильной установки ZA-5:

1 – запорный вентиль; 2 – маслоотделитель; 3 – конденсатор; 4 – прессостат-маноконтроллер; 5 – масляный прессостат; 6 – регулятор; 7 – теплообменник; 8 – электро-магнитный вентиль; 9 – терморегулирующий вентиль; 10 – запорный вентиль; 11 – распределительный коллектор; 12 – испаритель; 13 – дополнительный испаритель; 14 – пусковой электромагнитный вентиль; 15 – фильтр-осушитель; 16 – фильтр; 17 – механический фильтр; 18 –компрессор; 19 –ресивер; 20 –мерное стекло

Регулятор 6 снижает давление всасывания, если оно в испарителе было большим. Этим ограничивается нагрузка на компрессор и электродвигатель. В фильтре 16 хладагент очищается от механических примесей перед поступлением в компрессор. Далее цикл циркуляции хладагента повторяется.

Для контроля за режимом работы холодильной машины имеются мановакуумметр на стороне низкого давления, манометр на стороне высокого давления, манометр в системе смазки и термометр на всасывающем трубопроводе. Кроме того, для измерения температуры в грузовом помещении вагона и температуры воздуха на входе и выходе из испарителя в машинном отделении установлена термометрическая станция.

Защиту холодильной машины от опасных режимов работы осуществляет прессостат-маноконтроллер 4 и масляный прессостат 5.

Прессостат-маноконтроллер ДАР-15 контролирует давление на сторонах всасывания и нагнетания. Прессостат срабатывает при вакууме на стороне всасывания 0,2 МПа и отключает холодильную машину. Маноконтроллер выключает ее при достижении давления нагнетания 1,3 МПа. При необходимости создания вакуума в холодильной установке прессостат отключают вентилем. Масляный прессостат RT-260A контролирует давление в системе смазки компрессора. При снижении давления масла до 0,1 МПа контакты прессостата размыкаются и отключают компрессор.

По трубопроводу с запорным вентилем 1 происходит автоматический вы-пуск накопившегося масла из поплавковой камеры маслоотделителя в картер компрессора. По линии с запорным вентилем 10 горячий пар поступает в испа-ритель при работе холодильной машины в режиме оттаивания.

Разгрузка компрессора и электродвигателя в период пуска производится специальным устройством с пусковым электромагнитным вентилем 14.

При включении компрессор работает вхолостую, так как сжатие хладагента в цилиндрах не происходит. После выключения пускового электромагнитного вентиля оставшийся над сильфонами хладагент уходит через капиллярную трубку на сторону низкого давления. Под действием пружин сильфоны со штоками поднимаются, и пластины всасывающих клапанов устанавливаются рабочее положение. Компрессор начинает работать под нагрузкой, т. е. сжимать хладагент. Капиллярная трубка большой длины с внутренним отверстием 1 мм создает сопротивление для выхода хладагента из полости над сильфонами, когда он поступает туда через открытый электромагнитный вентиль. После того как вентиль закроется, давление хладагента постепенно снижается.

В процессе работы холодильной установки в режиме охлаждения на испарителе нарастает слой инея, который значительно ухудшает теплообмен между воздухом грузового помещения и кипящим хладагентом. Признаками появления слоя инея значительной толщины являются: снижение давления кипения ниже нормы, отсутствие разницы температуры воздуха на входе и выходе испарителя, уменьшение перегрева пара на стороне всасывания, повышение температуры в вагоне из-за теплопритоков от наружного воздуха при работающей холодильной установке.

На холодильной установке ZA-5 оттаивание испарителя осуществляется горячими парами хладагента. При работе в этом режиме схема циркуляции хладагента изменяется по сравнению со схемой при работе в режиме охлаждения. Все переключения производит механик. Прежде всего, выключают вентиляторы-циркуляторы, чтобы не происходило охлаждения испарителя холодным воздухом грузового помещения. Испарительную камеру разобщают от грузового помещения заслонками, чтобы не поступало в него тепло от испарителя. Открывают мембранные запорные вентили на линии оттаивания в обеих холодильных машинах. Теперь горячий пар после сжатия в компрессоре поступает в маслоотделитель и далее по линии оттаивания попадает в испаритель. Стенки испарителя нагреваются, и иней расплавляется. Остывший пар из испарителя проходит через регулятор давления всасывания. Здесь давление понижается до установленного, затем пар всасывается компрессором. Таким образом, в режиме оттаивания регулятор давления всасывания выполняет функции дроссельного вентиля. Если температура нагнетаемых компрессором паров будет недостаточно высокой, можно выключить вентиляторы конденсаторов специальным выключателем, находящимся на электрощите в машинном отделении.

Время оттаивания испарителя зависит от толщины слоя инея и составляет примерно 1,5 часа. При повышении температуры всасываемого из испарителя пара до плюс 10 – 15 °С процесс оттаивания прекращают и переключают ма-шину на режим охлаждения.

В некоторых установках ZA-5 оттаивание испарителя производится с помощью электропечей. При таком способе испарительную камеру разобщают от грузового помещения заслонками, а заслонки электропечи устанавливают так, чтобы теплый воздух поступал на испаритель. Затем включают все электропечи (8 кВт) и вентиляторы-циркуляторы. Нагретый электропечами воздух подается вентиляторами на испаритель, в результате «снеговая шуба» плавится, вода сливается на пол, а затем через сифон под испарителем вытекает из вагона наружу.

По прекращению вытекания воды из вагона судят об окончании оттаивания испарителя. Кроме того, давление в испарителе начинает быстро возрастать. Недостатком оттаивания испарителя электропечами является то, что в грузовое помещение вагона при этом попадает тепло. Кроме того, сам процесс оттаивания длится дольше потому, что плавление идет с поверхности в глубину необходимо расплавить весь слой снега, в то время как при оттаивании горячим паром часть «снеговой шубы» падает с испарителя в нерасплавленном состоянии. Снеговой покров надо обязательно удалять полностью, иначе на испарителе образуется ледяная корка, которую впоследствии будет трудно снять.