Самара 2013

Приводятся методы структурооброзования материалов способами ковки, осадки, выдавливания в условиях напряженного состояния сжатия.

Методическое указание предназначено для студентов инженерно-технологического факультета по направлению 150400.62 «Металлургия», 150700.62 «Машиностроение».

Подготовлено на кафедре обработки металлов давлением.

Составители: д.т.н., проф., Попов И.П.,

к.т.н., доц., Николенко К.А.

© Самарский государственный аэрокосмический университет

Лабораторная работа № 1

Разработка технологии получения наноструктурированных изделий, основанной на способах прессования и осадки полых цилиндрических заготовок без изменения их размеров большими интенсивными пластическими деформациями.

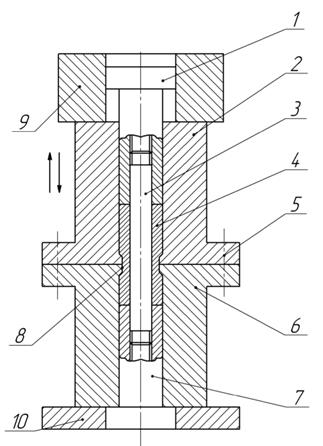

Аналогом и прототипом предлагаемого способа являются способы, основанные на так называемой схеме «песочные часы» [10, 11, 12]. Принципиальное отличие нового способа заключается в том, что в процессе деформирования перемещение очага деформации обеспечивается движением наружных элементов устройства при неподвижном в этот момент пуансоне. На рисунке 1.1 представлена принципиальная схема устройства для реализации способа многопереходных процессов выдавливания-осадка полой цилиндрической заготовки. Устройство содержит два пуансона 1, контейнер 2, внутри которого имеется сечение в виде пояска 4 меньшего диаметра и помещена заготовка 3. Заготовка помещается внутрь, затем осаживается и создаётся внутри заготовки схема всестороннего сжатия. Процесс прессования происходит при движении контейнера вверх или вниз за счёт уменьшения площади сечения заготовки при прохождении через поясок. Выдавленная часть заготовки, упираясь в пуансон, расположенный с противоположной стороны, осаживается одновременно до исходных размеров заготовки. Процесс заканчивается в момент, когда поясок достигнет торца одного из пуансонов. Затем процесс повторяется при движении контейнера в обратную сторону. За каждый проход заготовка получает деформацию, которую можно оценить:

(1.1)

(1.1)

где  - интенсивность деформации за 1 проход,

- интенсивность деформации за 1 проход,

- радиус внутренней поверхности контейнера,

- радиус внутренней поверхности контейнера,

- радиус рабочего пояска,

- радиус рабочего пояска,

r – радиус оправки.

Удвоенное значение интенсивности объясняется процессами выдавливания путём уменьшения сечения образца и осадкой восстановлением исходных размеров.

1 – пуансон; 2 – контейнер; 3 – заготовка; 4 – поясок; 5 – оправка

Рисунок 1.1 – Схема способа многопереходных процессов выдавливания-осадки полой цилиндрической заготовки

Моделирование способа прессования, сдвига, осадки с большими пластическими деформациями.

Проведено компьютерное моделирование методом конечных элементов процесса деформации полос полей цилиндрической заготовки в штампе по схеме рисунка 1.1 в специализированном программном комплексе DEFORM – 2D. Числовой расчет формоизменения полых заготовок в холодном состоянии большими интенсивными пластическими деформациями проводили с размерами: наружный диаметр 19,5 мм, внутренний диаметр 11,5 мм, толщина стенки 4 мм, длина заготовки 25 мм. Материал заготовки алюминий марки Al-1100.

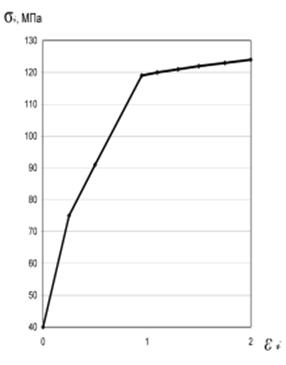

Для описания свойств материала трубной заготовки Al-1100 при холодной деформации принята модель упрочняющейся пластической среды (рисунок 1.2). Напряжение течения σi представлено в виде кусочно-линейной зависимости упрочнения материала от величины деформации εi. Из рисунка видно, что при холодной деформации алюминий Al-1100 интенсивно упрочняется.

Рисунок 1.2 – Диаграмма упрочнения сплава Al-1100.

При формоизменении полой цилиндрической (трубной) заготовки деформация принималась как осесимметричная. На поверхностях контакта трубной заготовки со штампом для выдавливания и осадки действуют касательные напряжения, определяемые по закону Кулона. Коэффициент трения принят равным 0,15. Формоизменение осуществлялось в три перехода.

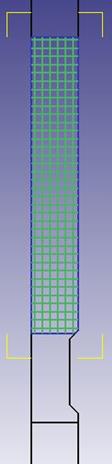

Компьютерная модель штампа для прессования трубной заготовки приведена на рисунке 1.3. Так как процесс прессования осесимметричный, то рассмотрена только правая часть штампа.

1 – оправка; 2 – контейнер; 3 – трубная заготовка;

4,5 – нижний и верхний пуансоны соответственно; 6 – выступ.

Рисунок 1.3 – Компьютерная модель штампа выдавливания.

Штамп состоит из контейнера 2, оправки 1, образующих полый цилиндрический канал. Внутри полости канала размещают трубную заготовку 3, нижний 4 и верхний 5 жесткие пуансоны. У наружной матрицы имеется выступ 6, имеющий трапецеидальную форму с размерами: α=30º, H=0,75 мм, L=5,5 мм. Выступ при выдавливании обеспечивает интенсивную пластическую деформацию металла трубной заготовки.

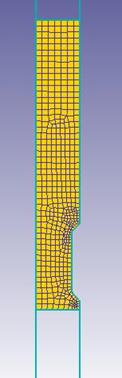

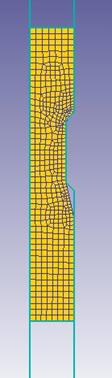

На первом этапе трубная заготовка запрессовывается за счет закрытой осадки через очко в матрицах, заполняя гравюру штампа до упора в нижний пуансон, под действием усилия, приложенного на торец верхнего пуансона, (рисунок 1.4 б). Далее положение верхнего и нижнего пуансонов фиксируется. Наружная матрица с выступом начинает перемещаться вдоль оси трубной заготовки вверх-вниз со скоростью 1 мм/сек. (рисунок 4 в). При этом геометрические размеры заготовки при закрытом выдавливании, остаются неизменными. Коэффициент вытяжки равен 1,29, что соответствует степени деформации трубной заготовки 22,6%.

|

|

|

| а) | б) | в) |

а – исходное состояние; б – запрессовка; в – возвратно-поступательное движение выступа.

Рисунок 1.4 –Этапы деформации.

Двухмерную упорядоченную сетку конечных элементов сгенерировали с использованием 500 элементов, это составляет семь конечных элементов по толщине стенки трубной заготовки, перемещение выступа на каждом шаге расчета равно 0,07 мм. Для реального рассматриваемого процесса такое количество элементов обычно достаточно, чтобы исследовать течение материала и дать ему оценку.

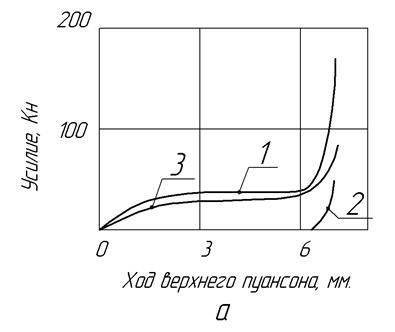

|

|

1 – верхний пуансон; 2 – нижний пуансон; 3 – контейнер.

Рисунок 1.5 – Графики изменения усилий на стадиях осадки (а) и закрытого выдавливания (б) в зависимости от перемещения инструмента.

Из рисунка 1.5 а видно, что на стадии закрытой осадки усилия, приложенные к пуансонам и наружной матрице с выступом, возрастают в зависимости от перемещения верхнего пуансона и достигают экстремальных значений при полном заполнении гравюры штампа. Наибольшую нагрузку воспринимает верхний пуансон. Нижний пуансон нагружается только на заключительной стадии закрытой осадки. Ширина выступа L (рисунок 1.4 б) не оказывает заметного влияния на изменение усилия на верхнем пуансоне. Усилие на нижнем пуансоне в среднем в три раза меньше, чем на верхнем пуансоне.

На стадии закрытой осадки проведено моделирование двух положений верхнего торца нижнего пуансона: торец касается выступа и торец расположен на 1 мм ниже выступа (рисунок 1.4 а). В первом положении на стадии окончательного заполнения гравюры штампа требуется усилие, на 50% больше, чем во втором положении.

Высота выступа H (рисунок 1.3) заметно влияет на силовые условия. Из табл. 1.1 видно что, чем больше H, тем требуется большее усилие на верхнем пуансоне на стадии заполнения гравюры штампа.

Таблица 1.1 – Результаты моделирования при ходе

верхнего пуансона (мм).

| Высота выступа H,мм | 0,75 | 1,00 | 1,50 |

| Усилие на верхнем пуансоне, кН |

После заполнения гравюры штампа металлом трубной заготовки закрытую осадку останавливают (рисунок 1.4 б). Перед началом интенсивных пластических деформаций в трубной заготовке создана схема трехосного неравномерного сжатия.

Стадия закрытого выдавливания(интенсивных пластических деформаций) при движении выступа вверх и неподвижных пуансонах начинается при тех же внешних силах, при которых завершилась стадия закрытой осадки (рисунок 1.5 б). Из графиков видно, что усилия на верхнем пуансоне и выступе вначале возрастают, достигая экстремума, а затем плавно уменьшаются в связи с уменьшением поверхности трения в верхней части матриц. На нижнем пуансоне усилие монотонно убывает. Наиболее нагруженным при движении выступа вверх является верхний пуансон, при движении выступа вниз – нижний пуансон.

|

|

|

|

|

| а) | б) | в) | г) |

а - исходная координатная сетка; б - искажённая координатная сетка;

в - поле скоростей течения; г – распределение интенсивности напряжений.

Рисунок 1.6 – Результаты моделирования закрытого выдавливания в штампе.

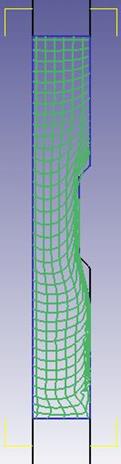

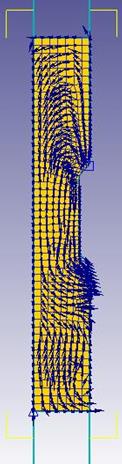

Картина течения металла трубной заготовки при закрытом выдавливании в штампе при движении выступа вверх на 235 шаге приведена на рисунках 1.6 а, б, в. Аналогичная картина течения металла имеет место при движении выступа вниз.

Деформированное состояние выдавливаемого металла на основной стадии процесса характеризуется по изменению координатной сетки (рисунок 1.6 а, б) по ее состоянию в начале и середине рассматриваемой стадии.

Из анализа искаженной координатной сетки видно, что:

• Все вертикальные прямые линии начальной координатной сетки изгибаются трижды: перед надвигающимся выступом, после его прохождения в области нижнего пуансона.

• Эти изгибы направлены во взаимно-противоположные стороны, что свидетельствует о немонотонности деформации.

• В области выступа вертикальные линии сближаются, а после прохождения выступа удаляются друг от друга. Это говорит об изменении толщины продольных цилиндрических слоев по всей высоте деформируемой заготовки.

• Все горизонтальные прямые линии начальной координатной сетки в трубной заготовке несимметрично изгибаются выпуклостью в направлении, противоположном движению деформирующего выступа. Это указывает на отставание слоев металла, расположенных по границам контакта инструмент-заготовка, от середины в направлении, параллельном оси выдавливания. Наибольшее отставание имеет место для периферийных слоев, примыкающих к выступу.

• Все квадратные ячейки начальной координатной сетки преобразуются в параллелограммы. Перед выступом и в области выступа квадратные ячейки вытягиваются в направлении течения металла и после прохождения выступа, вытягиваются в поперечном радиальном направлении.

• Наиболее интенсивно искажаются вертикальные и горизонтальные квадратные ячейки в области, локализованной около деформирующего выступа.

• Форма изгибов поперечных линий показывает, что все продольные (осевые) слои трубной заготовки подвергаются сдвиговой деформации, которая растет от внутренних слоев к периферийным.

• На основной стадии закрытого выдавливания подвергаются деформации весь объем трубной заготовки.

• Наиболее интенсивно деформируются периферийные слои, менее интенсивно внутренние слои трубной заготовки.

• За выступом обнаружен небольшой объем гравюры, не заполненной металлом заготовки при закрытом выдавливании. Чтобы обеспечить полное заполнение гравюры при движении выступа необходимо приложить к пуансону дополнительные усилия, создающие высокое гидростатическое давление.

На рисунке 1.6 в показано поле полных скоростей течения на основной стадии закрытого выдавливания. Из рисунка видно, что под действием движущегося вверх выступа частицы металла устремляются к верхнему пуансону и, встречая препятствие в виде неподвижного пуансона, поворачивают к узкому каналу, образованному выступом и оправки. Далее частицы металла стремятся заполнить освободившийся от перемещения вверх выступающий объем гравюры резко поворачивая к контейнеру. Это вызывает турбулентное течение металла в области нижнего неподвижного пуансона, производящего процесс осадки.

Таким образом, поле скоростей течения еще раз подтверждает тот факт, что при закрытом выдавливании неравномерно деформируется весь металл трубной заготовки.

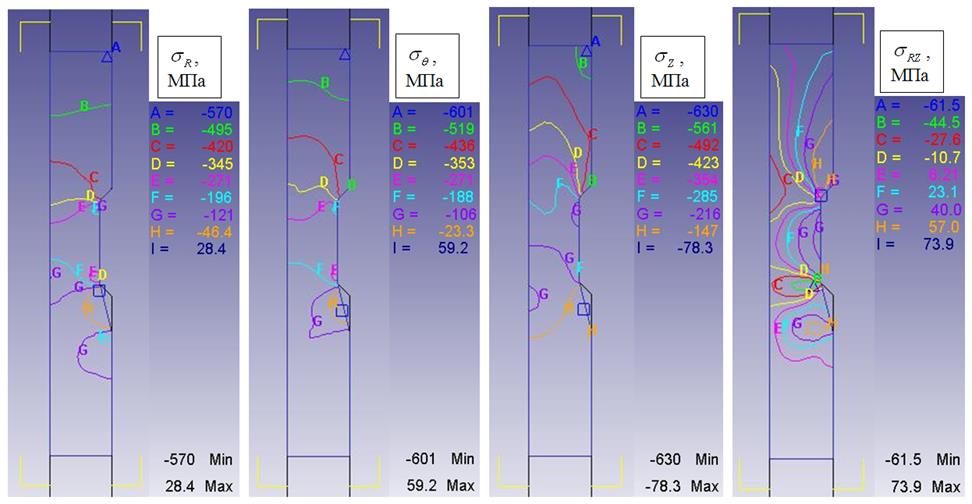

На рисунке 1.7 показано семейство линий равных напряжений σR, σθ, σz, τRz в продольном сечении трубной заготовки. Из анализа приведенных графиков видно, что при закрытом выдавливании в объеме трубной заготовки преобладает схема трехосного неравномерного сжатия. Радиальные σR, тангенциальные σθ и продольные σz напряжения по абсолютной величине достигают максимальных значений в пределах 524-581 МПа в области верхнего пуансона, а минимальных значений в области нижнего пуансона в пределах 18,2 - 57,7 МПа. На нижней кромке подвижного выступа обнаружены растягивающие радиальные напряжения σR, равные 18,2 МПа. На свободной поверхности трубной заготовки, расположенной под выступом, имеют место растягивающие тангенциальные напряжения, равные 57,7 МПа.

Наибольший градиент касательных напряжений отмечен на кромках подвижного выступа. Как видно из графиков, касательные напряжения по толщине стенки трубной заготовки изменяются неравномерно. В периферийных слоях - отрицательные. Наибольших значений касательные напряжения достигают на верхней кромке подвижного выступа, а наименьших значений - на нижней кромке. Именно на кромках подвижного выступа наблюдается наибольший изгиб продольных и поперечных линий координатной сетки течения.

На рисунке 1.8 приведено семейство линий равных деформаций εR, εθ, εz, γRz в продольном сечении трубной заготовки. Из анализа приведенных графиков видно, что при закрытом выдавливании в объеме трубной заготовки преобладает следующая схема деформаций: продольная деформация удлинения εz, а поперечном сечении радиальная εR и тангенциальная εθ деформации укорочения. По абсолютной величине радиальная εR и продольная εz деформация. Для инженерного анализа рассматриваемого процесса закрытого выдавливания трубной заготовки можно использовать схему плоско-деформированного состояния, приняв εθ~0. Тогда εR=εz.

Радиальная деформация по абсолютной величине достигает экстремальных значений в локальной области, прилегающей к верней кромке подвижного выступа. Далее εR убывает к нижнему пуансону. В локальных областях, прилегающих к верхнему и нижнему пуансонам, радиальная деформация положительная.

Рисунок 1.7 – Распределение напряжений.

Продольная деформация εz достигает экстремальных значений на верхней кромке подвижного выступа и убывает в направлении к верхнему и нижнему пуансонам. В локальной области, расположенной около нижнего пуансона, продольная деформация становится деформацией упрочнения.

Тангенциальная деформация в области, прилегающей к верхнему пуансону и подвижному выступу является деформацией укорочения, а в области турбулентного течения, расположенной около нижнего пуансона, деформацией удлинения.

Измельчение зерен трубной заготовки происходит при холодной деформации за счет сдвиговых деформаций γRθ, вызываемых касательными напряжениями τRz. Причем величина γRz, больше, чем у остальных деформаций εR, εθ и εz. Экстремальных значений сдвиговые деформации достигают на кромках подвижного выступа. Материальные частицы перед верхней кромкой поворачиваются по часовой стрелке, а при прохождении нижней кромки – против часовой стрелки.

Таким образом, в рассматриваемом способе закрытого выдавливания трубной заготовки реализуется два акта сдвиговой деформации за один цикл деформирования.

Деформации сдвига по толщине стенки изменяются неравномерно, достигая наибольших значений на периферийных слоях.

На рисунке 4.6 г дано распределение интенсивности напряжений по объему деформируемой трубной заготовки, рассматриваемой по формуле:

, где

, где

σR, σθ, σz - радиальные, тангенциальные и продольные напряжения;

τRz – касательные напряжения.

Рисунок 1.8 – Распределение деформаций.

Из рисунка видно, что наибольших значений интенсивность напряжений σi достигает в областях, прилегающих к деформирующему выступу, а наименьших значений в области, прилегающей к нижнему пуансону, и области, расположенной в суженной части гравюры штампа. Это и есть область активной и затрудненной деформации.

На рисунке 1.9 представлены графики изменения накопленной интенсивности деформации на участке трубной заготовки, подвергнутой интенсивным пластическим деформациям по относительной толщине стенки. Накопленную интенсивность деформаций подсчитывали по формуле:

, где

, где

εR, εθ, εz - радиальная, тангенциальная и продольная деформации;

γRz - сдвиговая деформация.

Из анализа графиков следует, что слои трубной заготовки деформируются по толщине стенки неравномерно. Наиболее деформированы периферийные слои, наименее деформированы внутренние слои. Интенсивность деформаций периферийных слоев в четыре раза больше, чем внутренних слоев. За один цикл деформирования трубной заготовки в среднем по толщине накопленная интенсивность деформаций составляет 2.

Используя компьютерное моделирование, исследовано влияние числа циклов деформации, равной накопленной интенсивности деформации по схеме «песочные» часы. Форма трубной заготовки, полученная после первого цикла деформирования, является исходной для последующего цикла, интенсивности деформаций суммируются по циклам (рисунок 1.9).

Рисунок 1.9 – Распределение накопленной интенсивности деформации по относительной толщине трубной заготовки в зависимости от цикла деформирования.

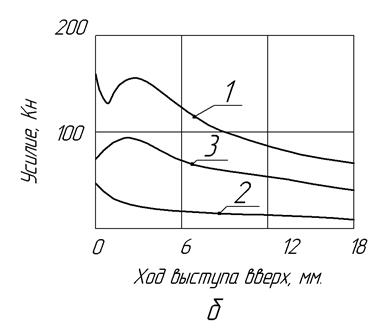

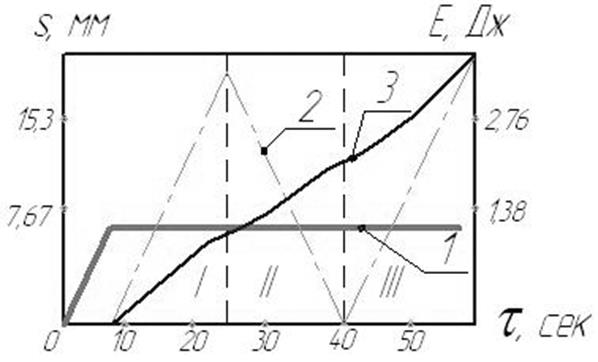

На рисунке 1.10 показан ход инструмента S в зависимости от времени деформирования (кривые 1 и 2). После того, как заполнена гравюра штампа выдавливания (кривая 1) с помощью верхнего пуансона, начинается циклическое деформирование трубной заготовки путем перемещения подвижного выступа, закрепленного на матрице, вверх-вниз. Затрачиваемая энергия деформирования описывается кривой 3.

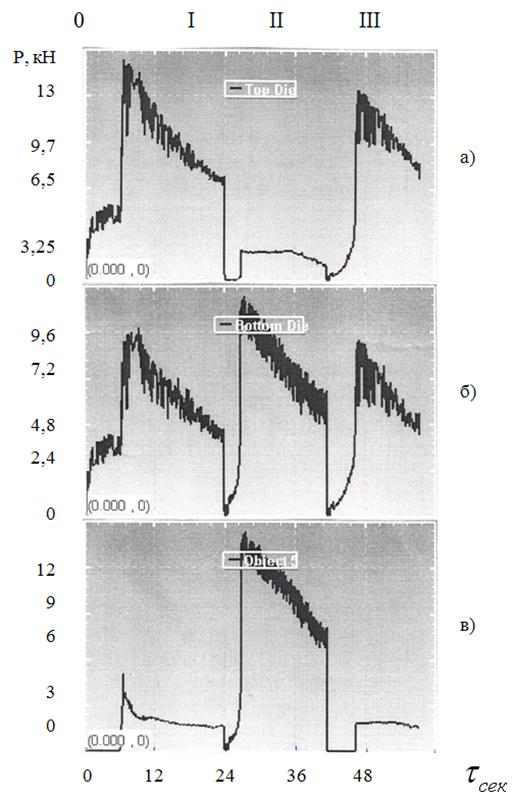

На рисунке 1.11 представлены графики усилий на верхнем и нижнем пуансонах, а также на контейнере с выступом в зависимости от времени деформирования. На стадии 0 происходит заполнение гравюры штампа. На стадии ǀ выступ движется вверх, стадии ǀǀ- вниз, стадии ǀǀǀ снова вверх. При движении выступа вверх наиболее нагруженным является верхний пуансон, при движении вниз - нижний. Подвижная матрица нагружается внешними силами при закрытом выдавливании на 30 – 40 % меньше, чем пуансоны. Силовые условия позволяют подобрать материал для изготовления инструмента, обеспечивающий необходимую прочность инструмента.

1- ход верхнего пуансона;2- ход подвижного выступа; 3- энергия деформации.

Рисунок 1.10 –Зависимости хода инструмента и энергии деформирования от времени деформирования.

Из научно-технической литературы известно, что при накопленной интенсивности деформаций εi = 6 - 8 деформируемый в холодном состоянии металл становится ултрамелкозернистыи, то есть зерна имеют размеры от 100 нм до 1000нм (0,1 - 1 мкм). Такая деформация в рассматриваемом штампе выдавливания в среднем по толщине будет достигнута за пять-шесть циклов деформирования трубной заготовки.

Как показал анализ, на схеме напряжённо-деформированного состояния величина осадки на этапе ковки не оказывает существенного влияния.

а- верхний пуансон, б- подвижный выступ, в- нижний пуансон

Рисунок 1.11 - Графики изменения усилий на инструменте при циклическом деформировании в зависимости от времени

Экспериментальные исследования

Они направлены на то, чтобы в реальных условиях убедится в том, что разработанные способы, основанные на процессах прессования, осадки, сдвига, как показало моделирование при определенных технологических параметрах, определяют возможность достижения больших пластических деформаций. Последние как показал анализ существующих (известных) способов для больших пластических деформаций, являются одним из эффективных путей наноструктурирования кристаллических материалов.

Методика проведения исследования, оснастка, оборудование

Способ пластического деформирования для больших пластических деформаций, основанный на процессах прессования, осадки, сдвига, реализуется в устройстве, схема которого представлена на рисунке 1.12, а само устройство представлено на рисунке 1.13, в сборном и разборном виде (рисунок 1.14). Устройство содержит верхний пуансон 1, верхнюю часть контейнера 2, оправку 3, соединительный элемент 5, нижнюю часть контейнера 6, пуансон нижний 7, поясок 8, опорное верхнее кольцо 9, опорное нижнее кольцо 10. Устройство работает следующим образом.

Сначала выполняют установку заготовки в исходное положение перед многопереходным процессом прессования-сдвига-осадки. Для этого из устройства удаляют нижний пуансон 7, заготовку перемещают в верхнюю часть контейнера 2, и она опирается на рабочий поясок 8. Затем устанавливают верхний пуансон 1 с оправкой 3. Из этого положения начинается процесс прессования, оправка 3 выполняет роль иглы. Выходная отпрессованная часть заготовки с диаметром по наружной поверхности, равным диаметру пояска должна быть осажена. Для этого устанавливают нижний пуансон 7.

Осадка производится путем создания усилия от закручивания пуансонов на оправку по резьбе при снятых опорных кольцах 9, 10. Усилие скручивания определяется из условия равенства работ:

(1.2)

(1.2)

где σсм – напряжение смятия материала исходной заготовки,

F – площадь торца заготовки,

h – величина осадки отпрессованной части заготовки,

P – усилие скручивания, приложенное к торцам пуансонов,

l – плечо – расстояние от оси штампа до точки приложения усилия,

θ – угол скручивания в радианах.

1 – пуансон верхний, 2 – верхняя часть контейнера, 3 – оправка, 4 – заготовка, 5 – соединительный элемент, 6 – нижняя часть контейнера, 7 – пуансон нижний, 8 – поясок, 9 – опорное кольцо верхнее, 10 – опорное кольцо нижнее.

Рисунок 1.12 – Схема экспериментального устройства для способа многопереходных процессов прессования – осадка – сдвиг полой цилиндрической заготовки.

2 – верхняя часть контейнера, 5 - болт, 6 – нижняя часть контейнера, 7 – пуансон нижний, 9 – опорное кольцо верхнее, 10- опорное кольцо нижнее,

11 – верхняя плита пресса, 12 – нижняя плита пресса.

Рисунок 1.13 – устройство для многопереходных процессов прессования – сдвига – осадки полой цилиндрической заготовки.

1- верхний пуансон, 2 – верхняя часть контейнера с пояском, 3 – оправка, 6 – нижняя часть контейнера, 7 – пуансон нижний, 9 – опорное кольцо верхнее, 10 – заготовка

Рисунок 1.14 – Устройство для способа прессования, сдвига, осадки

Величина осадки отпрессованной части рассчитывается из условия постоянства объема (рисунок 1.15).

1 – нижняя часть контейнера, 2 – верхняя часть контейнера, 3 – оправка, 4 – заготовка, 7 – пуансон нижний

Рисунок 1.15 – Схема начала процесса прессования, сдвига, осадки.

Vabc = Vckmn, (1.3)

где Vabc – объем кольца треугольного сечения,

Vckmn – объм кольца прямоугольного сечения.

Из геометрии имеем:

, (1.4)

, (1.4)

где α – угол наклона фаски пояска.

, (1.5)

, (1.5)

Из уравнений (1.4), (1.5) находим с учетом (1.3):

, (1.6)

, (1.6)

Полная высота отпрессованной части hn составит:

. (1.7)

. (1.7)

Величина перемещения верхнего пуансона Hп с учетом коэффициента вытяжки и постоянства объемов составит:

. (1.8)

. (1.8)

Угол скручивания θ пуансона зависит от величины шага резьбы hр и составит:

. (1.9)

. (1.9)

С учетом соотношений (1.3 – 1.9) из (1.2) найдем:

. (1.10)

. (1.10)

Таким образом, устройство находится в исходном положении в условиях всестороннего сжатия, причем поясок находится в нижнем положении. Чтобы переместить его вверх необходимо перевернуть оснастку на 180º, а кольца 9, 10 оставить на месте. Прикладывая усилие к кольцу 9, перемещают контейнер с пояском вниз, закончив цикл. Таких циклов можно сделать 5 - 8 получив величину интенсивной деформации равной 4 - 6. Усилие каждого цикла определяется по силоизмерителю универсальной гидравлической машины.

Лабораторная работа № 2

Разработка технологии получения наноструктурированных изделий основанной на всесторонней ковки заготовки без изменеия ее размеров большими интенсивными деформациями.

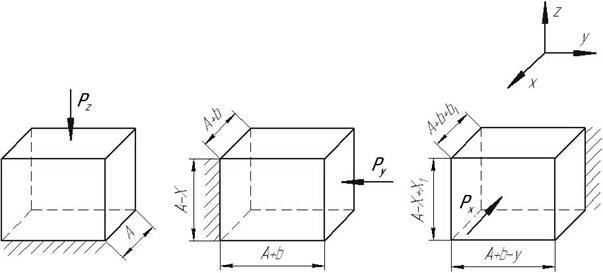

Наиболее прост способ ковки наноструктурирования металлов, основанных на процессах осадки кубической заготовки. Для того, чтобы образец, подвергающийся большим интенсивным деформациям, сохранял первоначальную форму и размеры необходимо соблюдать их после каждого цикла. За цикл принимаются три этапа осадки по каждой оси (рисунок 2.1).

Рисунок 2.1 – Способ всесторонней ковки кубической заготовки.

На рисунке 2.1 показаны положения и размеры образцов перед осадкой в каждом из трёх направлений. После первого этапа осадки при условии сохранения объёма и формы куба имеем:

, (2.1)

, (2.1)

где V0 - объём куба,

A - сторона куба,

z - перемещение грани куба в направлении координаты «z»,

b - величина изменения размеров грани в направлениях «y» и «x».

После второго этапа осадки на величину «y» в направлении координаты «y» условие постоянства объёма примет вид:

, (2.2)

, (2.2)

где  - перемещение грани куба в направлении координаты «y»,

- перемещение грани куба в направлении координаты «y»,

b1 - перемещение грани куба в направлении координаты «x»,

x1 - перемещение грани куба в направлении координаты «z».

После третьего этапа осадки на величину «x» способом ковки условие постоянства объёма представим в виде:

, (4.3)

, (4.3)

где  - перемещение грани куба в направлении координаты «x»,

- перемещение грани куба в направлении координаты «x»,

b2 - перемещение грани куба в направлении координаты «y»,

x2 - перемещение грани куба в направлении координаты «z».

На последнем этапе цикла размеры кубика должны восстановиться до исходных величин и выполняться условия:

,

,

,

,

. (4.4)

. (4.4)

В уравнениях (1.1), (1.3), (1.4) неизвестными являются:

. (1.5)

. (1.5)

Если считать перемещение  независимой переменной, то число неизвестных – семь. Однако число уровней только шесть. Следует, видимо, считать, что на последнем этапе должно выполняться равенство

независимой переменной, то число неизвестных – семь. Однако число уровней только шесть. Следует, видимо, считать, что на последнем этапе должно выполняться равенство  .

.

Изменение размеров кубика в разных сочетаниях величин осадки представлены в таблице 2.1. Они удовлетворяют уравнениям (1.1), (1.3), (1.5).

Таблица 2.1 – Изменение размеров кубика по циклам.

| № цикла | № этапа | Величина осадки кубика, мм |

Моделирование способа многопереходной всесторонней ковки.

Числовой расчет формоизменения заготовок в холодном состоянии интенсивными пластическими деформациями проходили для кубика с размерами: длина  a = 19 мм; ширина b = 19 мм; высота h = 19 мм. Материал заготовки алюминий марки АД0. Для расчета в программе DEFORM-3D вместо алюминия марки АД0 использовали его аналог алюминий марки Al-1100.

a = 19 мм; ширина b = 19 мм; высота h = 19 мм. Материал заготовки алюминий марки АД0. Для расчета в программе DEFORM-3D вместо алюминия марки АД0 использовали его аналог алюминий марки Al-1100.

Вся геометрия была построена в программе КОМПАС-3D, а затем импортирована в DEFORM-3D. Это было сделано для того, чтобы избежать ошибки, вызванной неправильным позиционированием объектов.

Материал заготовки Al-1100 взят из библиотеки материалов DEFORM. Для его описания принята модель упрочняющейся пластической среды (рисунок 2.2). Из рисунка видно, что материал интенсивно упрочняется. Предел текучести представлен в виде кусочно-линейной зависимости упрочнения материала. Этот закон упрочнения одинаков для всех материальных точек деформируемой заготовки (рисунок 2.2).

Тип объекта заготовки – пластичный. На поверхностях контакта прямоугольной заготовки с инструментом действуют силы трения, определяемые по закону Кулона. Коэффициент трения принят равным 0,4. Формоизменение осуществляют в три перехода (один полный цикл) при температуре окружающей среды 20 0С. Для получения необходимой мелкозернистой кристаллической структуры было проведено шесть полных циклов.

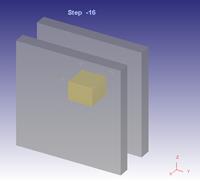

Компьютерная модель инструмента для пластической деформации прямоугольной заготовки, основанной на способе всесторонней ковки, приведена на рисунке 2.2.

Инструмент состоит из подвижной верхней плиты 1, и неподвижной нижней плиты 3.

Полный цикл состоит из 3 этапов. Заготовка помещается на нижнюю плиту.

На первом этапе осадка происходит вдоль оси Z. Верхняя плита опускается вниз и деформирует заготовку на 3 мм (рисунок 2.2 а).

На втором этапе необходимо осадить заготовку по оси X. Чтобы избежать ошибок, вызванных неправильным позиционированием объектов в DEFORM-3D, перемещение и вращение заготовки не применялось. Вместо этого на каждом этапе перемещению подвергался инструмент, а именно верхняя и нижняя плита. Верхняя плита деформирует заготовку на 4 мм (рисунок 2.2 б).

На третьем этапе происходит осаживание заготовки по оси Y. Для этого снова перемещаем верхнюю и нижнюю плиты и устанавливаем их перпендикулярно оси деформирования. Осадка происходит на 5 мм (рисунок 2.2 в).

В результате, после первого цикла мы получаем заготовку, имеющую ту же форму, что и в начале процесса, а именно кубик. Размеры ребер несколько меньше, чем до процесса осадки. Это вызвано тем, что в процессе деформирования происходит бочкообразование и часть граней имеют выгнутую форму.

Данные операции повторяются поочередно до тех пор, пока не будет достигнута необходимая величина зерна заготовки. В результате, в заготовке возникает попеременно перемещающаяся по заготовке зона локальной пластической деформации. При этом геометрические размеры прямоугольной заготовки остаются неизменными.

Трехмерную упорядоченную сетку конечных элементов сгенерировали с использованием 8000 элементов.

Скорость верхней плиты принимаем равную  мм/с. Перемещение заготовки на каждом шаге решения равно 0,2 мм. Таким образом, при сохранении базы через каждые 5 шагов деформация заготовки составляет 1 мм.

мм/с. Перемещение заготовки на каждом шаге решения равно 0,2 мм. Таким образом, при сохранении базы через каждые 5 шагов деформация заготовки составляет 1 мм.

(а)

(а)

|  (б)

(б)

|  (в)

(в)

|

а – осадка по оси Z; б – осадка по оси X; в – осадка по оси Y.

Рисунок 2.2 – Этапы деформации.

Результатом моделирования в комплексе DEFORM, стало получение ряда графиков и зависимостей, таких как: интенсивность напряжения, интенсивность деформирования, направление и скорость течения металла, силовые параметры процесса и предельные параметры формообразования. Все эти графики и параметры необходимы для правильной постановки задачи, подготовки и проведения реального эксперимента на гидравлическом прессе.

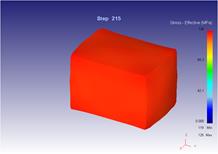

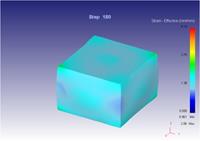

На рисунке 2.3 приведены значения интенсивности напряжения на трех стадиях промежуточного четвёртого цикла (всего 7), полученные в результате проведения виртуального эксперимента в комплексе DEFORM-3D.

(а)

(а)

|  (б)

(б)

|  (в)

(в)

|

а – осадка по оси Z; б – осадка по оси X; в – осадка по оси Y.

Рисунок 2.3 – Интенсивность напряжения.

На рисунке 2.4 приведены значения интенсивности деформаций на трех стадиях промежуточного четвёртого цикла (всего 7), полученные в результате проведения виртуального эксперимента в комплексе DEFORM-3D.

(а)

(а)

|  (б)

(б)

|  (в)

(в)

|

а – осадка по оси Z; б – осадка по оси X; в – осадка по оси Y

Рисунок 2.4 – Интенсивность деформаций.

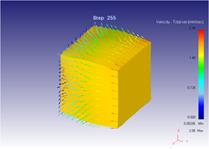

На рисунке 2.5 представлены данные по направлению истечения металла.

(а)

(а)

|  (б)

(б)

|  (в)

(в)

|

а– по оси Z; б – по оси X; в – по оси Y

Рисунок 2.5 – Направление течения металла.

Длина стрелки и ее цвет соответствует скорости течения металла в данной точке. Чем ближе к деформируемой поверхности, тем выше скорость течения металла. В данном процессе максимальная скорость течения металла составляет 2,18 мм/сек.

На рисунке 2.6 и рисунке 2.7 приведены графики изменения усилий на верхней и нижней плите по одной из осей в зависимости от времени процесса деформации по циклам.

Из графиков видно, что верхняя и нижняя плита воспринимают на себя одинаковое усилие в течение всех циклов деформирования. Наблюдается рост усилия от цикла к циклу при одинаковой площади заготовки.

Образование трещины при осадке происходит при условии, когда интенсивность накопленной деформации достигает величины критической деформации, при данной схеме напряженного состояния [10].

; (1.6)

; (1.6)

где  – критерий Колмогорова;

– критерий Колмогорова;

– накопл<

– накопл<