Министерство образования Тверской области

Государственное Бюджетное профессиональное

Образовательное учреждение

«БЕЖЕЦКИЙ ПРОМЫШЛЕННО-ЭКОНОМИЧЕСКИЙ колледж»

КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКИЙ АНАЛИЗ ДЕТАЛЕЙ МАШИН

Методические указания

по выполнению практического занятия

по предмету ОПД.08 «Технология машиностроения»

для специальности 15.02.08 «Технология машиностроения»

Бежецк 2018

Рассмотрены и утверждены

на заседании методической комиссии

«Технология машиностроения»

Протокол № _____ от «____» ______________ 2019 г.

Председатель комиссии _______________А.Ю. Судариков

Составлено в соответствии с рабочей программой по дисциплине: «Технология машиностроения» по специальности:

15.02.08 «Технология машиностроения»

____________________А.Ю. Судариков

Основная цель данного методического пособия – оказание помощи студентам по выполнению конструкторско- технологического анализа деталей машин

Настоящее методическое пособие предназначено для использования студентами при выполнении одноимённой практической работы по дисциплине «Технология машиностроения», а также может быть использована при дипломном проектировании и курсовом проектировании.

Выполнение данной работы базируется на знании общеобразовательных и специальных дисциплин: математика, техническая механика, технология машиностроения, инженерная графика, технологическое оборудование.

В свою очередь приобретенные умения, навыки и опыт проектирования являются базой для выполнения курсового проекта по дисциплине «Технология машиностроения» и дипломного проекта.

Пособие предполагает обязательное использование справочной литературы и по существу является путеводителем при расчёте круглой протяжки.

1. КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКИЙ АНАЛИЗ ДЕТАЛИ

В процессе проектирования конструкция детали должна быть тщательно проанализирована. Цель - выявить недостатки конструкции и дать предложения по улучшению технологичности. Технологичность конструкций - это свойство конструкции позволяющее в данных условиях производства получить наиболее рациональными способами деталь с высокими эксплуатационными свойствами при наименьших- затратах труда, средств, материалов. Следовательно, улучшение технологичности конструкции позволяет снизить себестоимость её изготовления без ущерба для служебного назначения.

Для технологического анализа в первую очередь надо изучить чертеж. Рабочий чертеж детали должен содержать все необходимые сведения, дающие полное представление о детали, т.е. все проекции, размеры, сечения, местные виды, четко и однозначно. объясняющие ее конструкцию и возможные способы получения' заготовок. На чертеже должны быть все с допусками и шероховатостью поверхностей, отклонения от правильной геометрической формы и взаимного расположения поверхностей. Чертеж должен содержать сведения о материале, массе. детали, термообработке и различных покрытиях.

После изучения конструкции и чертежа детали-приступайте. к анализу технологичности конструкции. В данной работе надо - дать качественную оценку ("хорошо” или ""плохо", "удачно" или. "неудачно") При анализе следует пользоваться 'требованиями технологичности. Рекомендуется работать в такой последовательности:

1. Проанализировать вначале такие требования, которым должны удовлетворять любая деталь независимо от её типа

2.После анализа общих требований приступить на рассмотрение требований к определенному типу детали (вал, втулка, диски, корпуса, зубчатые колеса).

Требования технологичности смотри ниже.

1.2.ОБЩИЕ ТРЕБОВАНИЯ ТЕХНОЛОГИЧНОСТИ

1. Конструкция детали должна обладать достаточной жесткостью.

2. Должна быть хорошая устойчивая база или искусственные

технологические, базы. *

3. Все поверхности должны иметь простую форму (цилиндр, плоскость)и получаться простыми, движениями инструмента (прямолинейное и вращательное).В противнем случае приходится при менять спец оснастку или спец станок.

4.Поверхности детали должны быть или взаимно перпендикулярны или взаимно параллельны. Расположение под углом приводит к необходимости использовать спецприспособление.

5.Объем механической обработки должен быть минимальным, т.е. все свободные поверхности не должны обрабатываться.

6.Шероховатость поверхности должны соответствовать точности. 7.Номенклатура обрабатываемых поверхностей должна быть минимальной (как можно меньше разных типов и размеров поверхностей)

8.Поверхности по возможности должны получаться стандартным инструментом.

9. Удобство обработки, т.е. поверхности должны хорошо просматриваться рабочим.

10. Поверхности должны быть доступны для обработки.

11. Должен быть свободный вход и выход инструмента.

12. Конструкция детали должна быть такой, чтобы можно было применить наиболее дешевый и простой способ получения заготовки и наименьший расход металла (наибольший коэффициент использования металла).

13.Все поверхности, или по крайней мере большинство(особенно - точно кодированные: соосные и т.д.) должны быть обработаны с одной установки или число установок свести к минимуму, причем обработка желательна консольно закрепленным инструментом.

14. В конструкции детали должны быть элементы, удобные для закрепления детали. При этом зажимы должны обеспечивать жесткость, крепления и не закрывать обрабатываемые поверхности.

1.3.ТРЕБОВАНИЯ ТЕХНОЛОГИЧНОСТИ ПО ГРУППАМ ДЕТАЛЕЙ

ДЛЯ КОРПУСНЫХ ДЕТАЛЕЙ:

1. Все свободные поверхности всюду, где возможно, надо оставлять необработанными, что резко сокращает трудоемкость обработки

2. Двухсторонняя механическая обработка поверхностей у литой детали совершенно недопустима (рис.2б) из-за резкого снижения.механических свойств остающихся наименее- прочных частей стенки с осевой рыхлостью. Лучше сделать или цековку 1,а еще лучше местную бобышку 2(см. рис..2а).

3. Поверхности большей протяженности, требующие обработки, если позволяет, условие прочности, обрабатываемые участки надо прерывать необрабатываемыми (рис. За и б.).

4. Для исключения деформации детали при обработке надо предусматривать ребра жесткости.

5. Плоскости детали должны допускать обработку на проход.

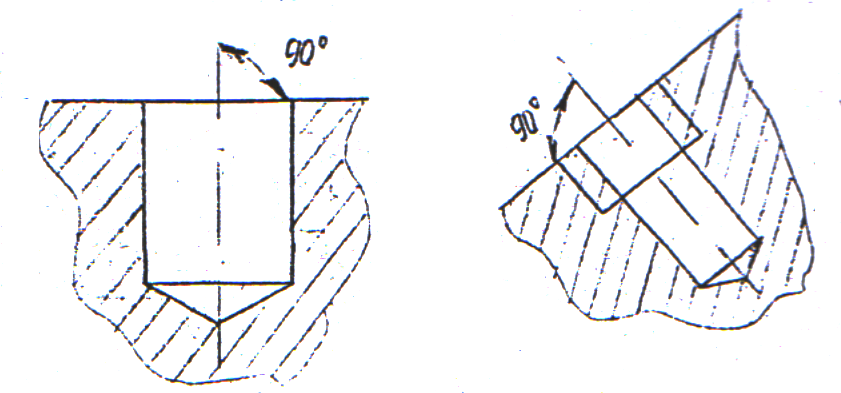

6. Обрабатываемы поверхности детали должны быть или взаимно перпендикулярны или взаимно параллельны. Наклонное расположение поверхностей нежелательно, т.к. усложняют обработку и конструкцию приспособлений.

7.Обрабатываемые поверхности-должны иметь простую форму.

8.Необходимо четко разграничивать обрабатываемые поверхности от необрабатываемых.

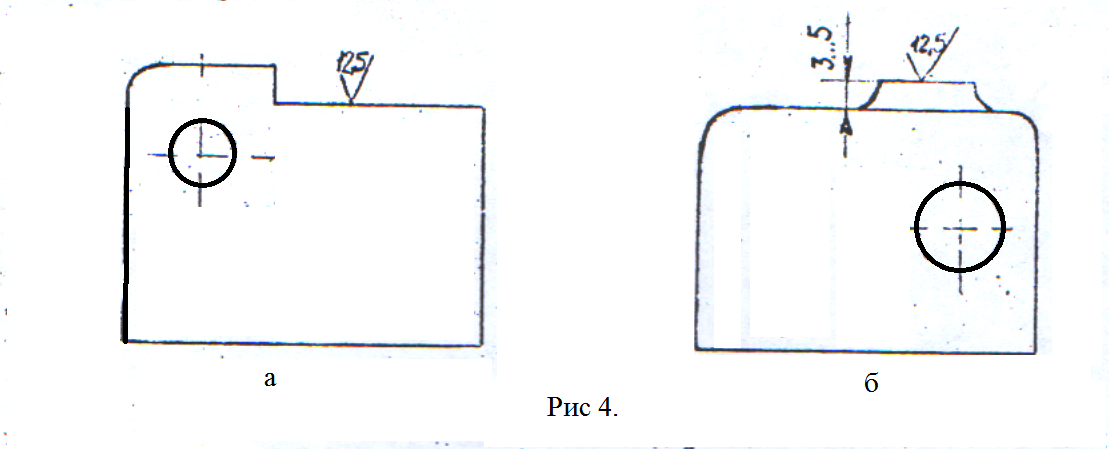

На рис.4б поверхности разграничены четко

9.Детали должны иметь хорошую развитую установочную базу, чтобы обеспечить. надежную ориентировку и жесткое крепление детали. Если нет поверхностей для надежного базирования. следует предусматривать приливы.

10. Особо точные поверхности должны быть гладкими, сквозными и должны допускать обработку на проход. Глухие отверстия не желательны, т.к. их надо обрабатывать, с двух сторон (с переустановкой детали и выдержать точность очень трудно.

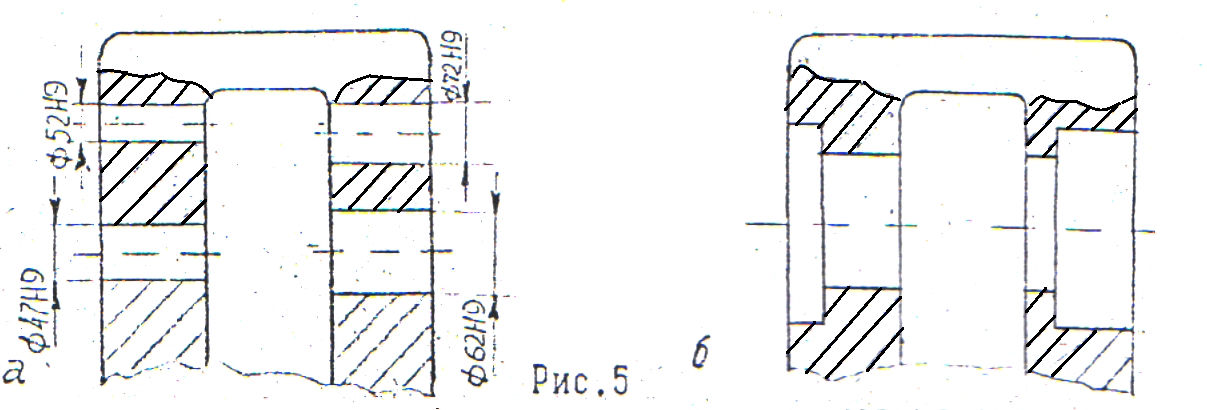

11. Соосные отверстия должны быть убывающие, по диаметрам в одном направлении (легче всего обеспечить соосность).Если не возможно, то желательно убывание диаметров с обеих сторон к середине. Рис.5а и б.

12.Оси отверстий не должны располагаться под углом к стенке,

13.Номенклатура крепежных отверстий должна быть минимальной,

14.Крепежные отверстия по диаметрам и резьбе должны быть

стандартными.

15.Все обрабатываемые поверхности должны иметь свободный доступ к режущему инструменту. На рисунке 6а бобышку А обрабатывать трудно (закрыто). Лучше так как на рис.6б.

16. Расположение отверстий и их размеры должны допускать обработку многошпиндельной головкой. Для. этого между осями отверстий должно быть расстояние не менее 30...325 мм.

17. Подрезка торцов внутренних сторон нежелательна.

1.4. ДЛЯ ДЕТАЛЕЙ ТИПЙ ВАЛОВ И ОСЕЙ:

1.Точные оси и валы целесообразно обрабатывать в центрах, при этом центра надо оставлять в готовой детали. Это нужно и для ремонта, и для облегчения контроля.

2.Там где возможно по условиям конструкции следует применять. бесступенчатые валы. Это дает возможность изготовить их из калиброванного проката и значительно сократить объем механической обработки.

3. Ступенчатые валы и оси должны иметь небольшие перепады диаметров - можно применить прокат. Перепады должны быть одинаковыми на всех ступенях. Длина ступеней должна быть одинаковой или кратной.

4. Диаметры ступеней должны уменьшаться от середины к концам-

вала.

5.На поверхности валов и осей надо избегать гребней и шпонок,

изготовленных за одно с валом.

6. Если есть шпоночные канавки, желательно их делать открытыми, т.к. можно было бы обработать дисковой фрезой, а не пальцевой сквозными (для выхода режущего инструмента).

7. Шлицы на валах должны иметь радиусный выход или быть сквозными (для выхода режущего инструмента).

8.Если.на.валу есть квадрат, то его сторона должна быть больше прилегающей шейки вала(рис.7б),а не одинаковой(рис.7а).

Рис.7

9. Если вал подвергается закалке, особенно ТВЧ, то необходимо избегать отверстий, пересекающих зону закалки (во избежание трещин и оплавления). Если они - есть, то надо предусматривать фаски (не менее 2x450).Также надо предусматривать фаски, у торцов, если они подвергаются закалке с нагревом ТВЧ, не менее 2x450.

1.5. ДЛЯ ДЕТАЛЕЙ ТИПА ВТУЛОК И КОЛЕЦ:

1. Все внутренние поверхности должны допускать обработку с двух сторон.

2. Если втулка имеет фланец, то его надо делать круглым.

3. Следует избегать внутренних выточек, особенно если они обрабатываются с высокой точностью (рис.8а). Втулки надо делать открытыми (рис.8б).

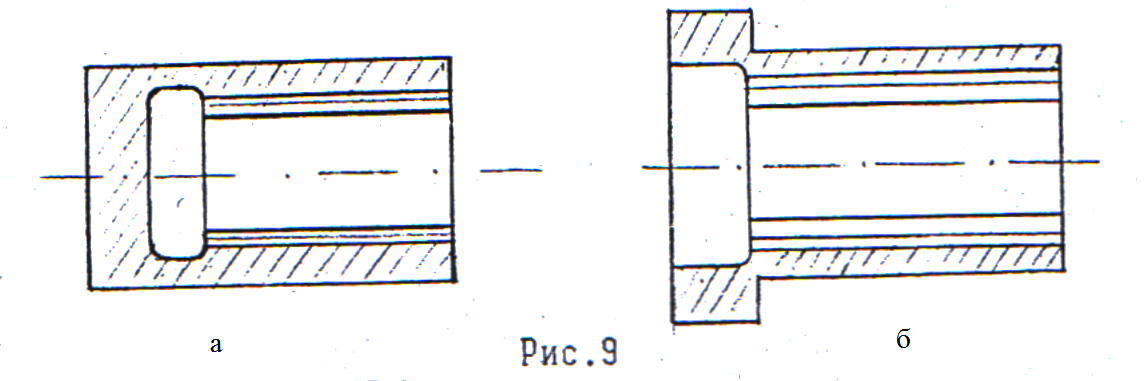

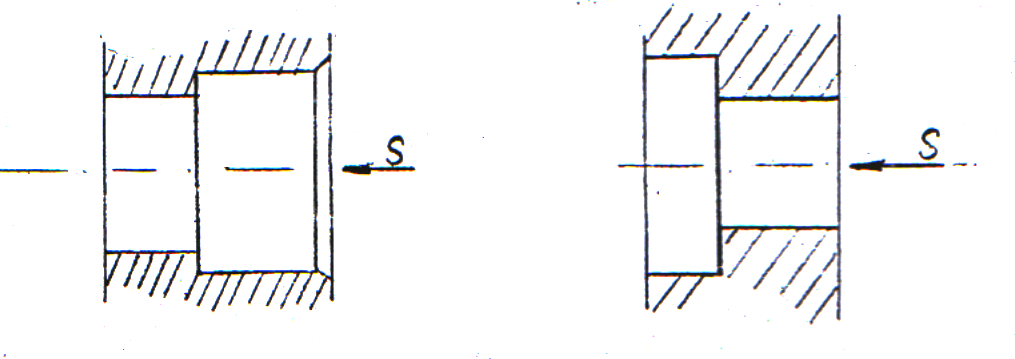

4. Если в отверстии втулки есть шлицы, то его надо делать сквозным (рис.9б), а не глухим (рис. 9а).

5.Шлицевые отверстия не должны иметь перерывов, т.к. это вызывает удары по режущему инструменту.

1.6. ДЛЯ ДЕТАЛЕЙ КЛАССА РЫЧАГОВ:

1. Рычаги должны обладать хорошо развитыми опорными технологическими базами.

2. Высота головок рычагов должна быть одинаковой и торцы головок должны лежать, в одной плоскости.

3. Рычаги должны иметь минимальный; объем механической обработки. Нерабочие поверхности, не обрабатываются.

4. Конструктивная форма должна быть как можно проще.

5. Проушины на рычагах должны допускать обработку на проход;

6. Если на конце рычага есть сферическая поверхность, то надо предусматривать переходную шейку.

1.7.ДЛЯ ДЕТАЛЕЙ КЛАССА 3УБЧАТЫХ КОЛЕС:

1. Опорную поверхность следует располагать ближе к периферии зубчатого колеса, а с целью сокращения мехобработки плоскость надо сокращать, предусматривая перерывы.

2. Форма центрального отверстия должна быть простой.

3. У венцовых шестерен надо предусматривать выточки для выхода инструмента.

4. Обрабатываемые поверхности должны быть доступны для обработки.

5. Конструкция должна быть как можно проще. Поверхности ступицы и перемычки должны оставаться переработанными.

6. Конструкция зубчатых колес должна допускать обработку пакетом. Не рекомендуется поэтому делать колеса с выступающими ступицами.

7. Если колеса подвергаются термообработке, то перемычка между ступицей и венцом должна быть расположена симметрично.

1.8.ДЕТАЛИ, ОБРАБАТЫВАЕМЫЕ На СТАНКАХ С ЧПУ:

1. Желательно чтобы формы детали имели осевую, центральную и другую симметрию. В этом случае траекторию можно рассчитать только для части контура.

2. Контур детали должен состоять из участков, представляющих собой или прямую линию, или правильную геометрическую фигуру (окружность, эллипс и т.д.).

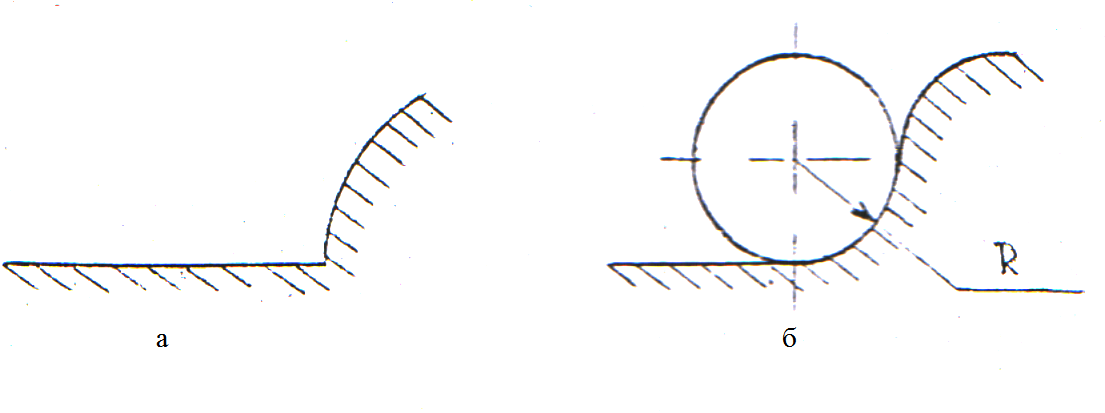

3. Криволинейные контуры не должны иметь резких переходов. Переходы (рис. 10) должны иметь градусы и притом одинаковые.

а - не рекомендуемый б- рекомендуемый контур.

4. Номенклатура обрабатываемых поверхностей должна быть минимальна, т.е. Все обрабатываемые поверхности должны иметь одинаковые диаметры и глубины.

5.Канавки для выхода инструмента (резьбового резца и т.д.) должны быть такой формы, чтобы их можно было обработать проходным резцом, а не канавочным (рис.11).

а- не технологичная; - б- технологичная

6. Обрабатываемые поверхности, желательно располагать с стороны детали.

7.Число сторон обработки (на станках типа "обрабатывающий центр") не должно превышать четырех.

8.Поверхности обрабатываемые концевой фрезой должны небольшую глубину (для уменьшения консольности фрезы).

9. Число обрабатываемых поверхностей должно быть минимальным.

10. Ширина паза должна быть такой, чтобы угловые канавки было обработать фрезерованием (рис.12).

Увеличение ширины паза

11. Переходы диаметров должны быть как можно меньше.

12. Размер необработанной поверхности должен быть таким..

чтобы зажимные элементы не закрывали обрабатываемых поверхностей (рис. 13).

рис. 13

13.Размер обрабатываемой поверхности должен быть как можно меньше (рис.14).

рис. 14

14.Обрабатываемые поверхности должны располагаться'- на одном уровне (рис.15)

рис.15

15. Отверстия должны быть перпендикулярны плоскости (рис.16).

рис.16

16. Диаметры отверстий при обработке на. 2х координатном расточном станке, должны убывать к внутренним стенкам (рис. 17), т.к. в противном случае потребуется управляемая по программе дополнительная плансуппортная, головка.

рис. 17

а б

Конструкции отверстий:

а- желательно б- нежелательно

17.Конструкция детали должна быть такой, чтобы обработка велась без спаривания с другими деталями, и чтобы обработка велась в непрерывном автоматическом режиме.

18. Конструкция детали должна допускать полную ее обработку за одну установку, или, по крайней мере, за две.

19. Не следует завышать точность поверхностей, иначе потребуется дополнительно станок с ручным управлением (доводочный).

20. Обрабатываемые поверхности на внутренних стенках.надо располагать как можно ближе к наружным, чтобы уменьшить консоль инструмента и облегчить его смену(рис.18)

рис.18

21.Конструкция детали должна обеспечивать жесткость установки и креплений детали и не допускать деформации от режимов и сил резания.

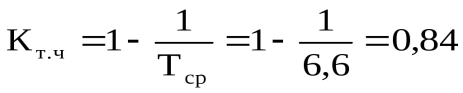

1.9. КОЭФФИЦИЕНТ ТОЧНОСТИ ОБРАБОТКИ

где Тср - средний квалитет точности обработки:

где Тi = 4...17 - квалитет точности;

ni - число размеров, соответствующего квалитета точности.

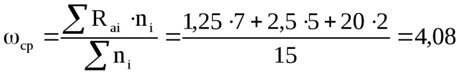

1.10.КОЭФФИЦИЕНТ ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙ

где ωср – средняя шероховатость поверхностей:

где Rai – значение параметра шероховатости элементарной поверхности;

ni– число поверхностей ответствующего класса шероховатости.

2. ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА

Определить тип производства необходимо сразу же после анализа детали, т.е. в самом начале работы над курсовом проектом.

Это объясняется тем, что тип производства оказывает существенное влияние на: способ получения заготовки, выбор оборудования, метод построения-техпроцесса, приспособления, режущий и мерительный инструмент.

Существует три типа производства:

массовое;

серийное;

единичное.

В курсовом проектировании можно считать, что тип производства зависит от программы выпуска и трудоемкости изготовления изделия. Приближенно тип производства можно определить по программе выпуска (таблица 1)

Таблица 1.

| Тип производства | Количество изделий | ||

| мелких | средних | крупных | |

| Массовое | Св.50000 | Св.5000 | Св.1000 |

| Серийное | 100...50000 | 10 … 5000 | 5...1000. |

| Единичное | До 100. | До 10 ~ | До 5 |

или можно выбрать и по массе детали (табл.2)

Таблица 2

| Масса детали, кг | Величина годовой программы, шт. | ||||

| единичное | мелко- серийное | серийное | крупно -серийное | массовое | |

| до 1,0 | 10-2 000 | 1500-100000 | 75 000-200000 | св. 200000 | |

| 1,0- 2,5 | 10-1000 | 1000-50000 | 50000-100000 | св. 100000 | |

| 2,5-5,0 | 10-500 | 500-35000 | 35000-75000 | св. 75000 | |

| 5,0-10,0 | 10-300 | 300-25000 | 25000-50000 | св. 50000 | |

| 10,0 | 10-200 | 200-10000 | 10000-25000 | св. 25000 |

N - годовая программам.

а - число дней запаса (периодичность запуска выпуска)

Ф - число рабочих дней в году.

Число дней запаса следует принимать:

для мелких деталей а = 10...3.0

для средних а =5

для крупных а=2...3

Число рабочих дней в году Ф = 247 (см. выше)