Биореактор представляет собой цилиндрическую ёмкость-метантенк из углеродистой стали толщиной 4 мм. Высота метантенка 1,5 м, диаметр 1100 мм. Наружные стенки, верх и днище теплоизолированы поролоном толщиной 90 мм, сверху – дерматин.

Внутри реактора встроен спиральный теплообменник из медных труб. Для подачи субстрата в реактор в верхней его части смонтирована загрузочная воронка с встроенным фильтрующим ситом. Перемешивание субстрата в реакторе гидравлическое, посредством насоса, расположенного в блоке вспомогательных устройств и системы трубопроводов с вентилями.

Удаление сброженного навоза происходит по мере его поступления, через систему трубопроводов удаления эффлюента. Для измерения давления образующегося биогаза в реакторе предусмотрен гидравлический манометр, установленный на выходном трубопроводе для удаления биогаза.

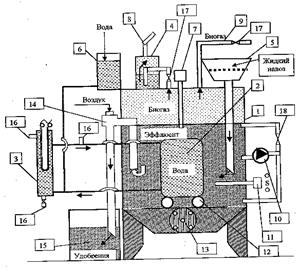

Рисунок 9.3 – Схема биогазовой установки БГУ-1,5П

1 – биореактор; 2 – теплообменник; 3 – элекроводогагреватель;

4 – гидрозатвор; 5 – устройство для подачи инфлюента; 6 – расширительный бачок; 7 – сервисный патрубок; 8 – свеча; 9 – магистральный трубопровод биогаза; 10 – насос и система перемешивания; 11 – термодатчик; 12 – устройство для удержания микрофлоры; 13 – ремонтный лаз; 14 – устройсво для удаления эффлюента; 15 – сборник эффлюента; 16 – вентили продувки; 17 – вентили биогаза; 18 – вентиль подачи.

Таблица 9.2 – Основные технические показатели БГУ-1,5П

| Поз. | Показатели | Ед. изм. | Значение |

| Общий объем реактора | м3 | 1,5 | |

| Объем газового пространства | м3 | 0,5 | |

| Температура обработки при - мезофильном режиме –М - термофильном режиме – Т | °С °С | 35 – 37 55 – 57 | |

| Продолжительность обработки | суток | 20 при М 12 при Т | |

| Мощность насоса при перемешивании субстрата | кВт | 0,75 | |

| Установленная мощность электронагревателя | кВт | 4,0 | |

| Площадь поверхности спирального теплообменника | м2 | 0,9 | |

| Емкость системы теплоснабжения | л | ||

| Производительность - по исходному субстрату М-Т - по биогазу М-Т | л л | 50 – 80 40 – 70 | |

| Масса, нетто | кг |

9.3.4 Биогазовая установка "Блок-модуль 2-4-ИБГУ-1"

Блок-модуль 2-4-ИБГУ-1 – это батарея, собираемая из 2, 3 или 4 комплектов ИБГУ-1, имеющая общую механизированную систему загрузки сырья. Такой комплекс может обрабатывать отходы от 10 до 20 голов крупного рогатого скота или от 100 до 200 голов свиней, или от 1000 до 2000 голов птицы, К таким системам могут быть подключены электро- и/или теплогенераторы, что превращает их в автономные системы.

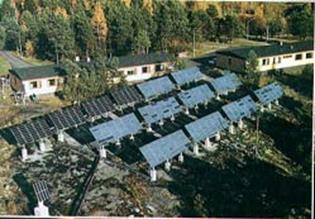

Комбинированный автономный блок-модуль биогаз-ветро-солнечной теплоэлектростанции (КАБМ БВС ТЭС).

КАБМ БВС ТЭС предназначен для обеспечения всех производственных нужд фермы КРС на 100 голов или свинофермы на 1000 голов, или птицефермы на 10000 голов в тепловой и электрической энергии и возможного аккумулирования энергии в виде сохраняемого биогаза при использовании ветроэлектрогенераторов и станции солнечного теплоснабжения.

В состав КАБМ БВС ТЭС входят: биогазовая теплоэлектростанция мощностью не менее 10…15 кВт (электрических) и не менее 60 кВт (тепловых), ветроэлектрическая станция мощностью не менее 16…32 кВт, станция солнечного теплоснабжения мощностью 2300 л воды в сутки с температурой не менее 600С. Комплектация станции по просьбе заказчика может меняться.

КАБМ БВС ТЭС перерабатывает в сутки до 3 т отходов при влажности не менее 85% и вырабатывает в сутки: до 180 куб. м биогаза или до 330 кВт/ час электрической энергии, или до 990 кВт/ час тепловой энергии.

Ведутся работы по промышленному получению биогаза и на Украине. Сумское научно-производственное объединение им. Фрунзе создало установку «Биогаз-301С», предназначенную для обезвреживания и утилизации отходов свиноводческой фермы с поголовьем 3000 свиней.

Биогаз наравне с природным газом используется как топливо с теплотворной способностью 5000…6000 ккал/ м3. Сжигание 1 м3 биогаза эквивалентно по выделяемому теплу сжиганию 0,6…0,8 кг условного топлива. Жидкая фаза – стоки, получаемые после разделения отферментированного навоза, представляют собой обеззараженную жидкость с содержанием сухого вещества 2…2,5 %. Стоки содержат азот, окиси фосфора и калия, что позволяет использовать их в качестве жидких удобрений. Твердая фаза - обезвоженный шлам, представляющий собой высококонцентрированное обеззараженное органическое удобрение, без запаха с влажностью 65…70 %.

Выделяющийся биогаз поступает в накопитель-газгольдер, откуда направляется на потребление. Установка «Биогаз-301С» имеет следующие технические характеристики:

Производительность установки:

1) по перерабатываемому сырью – 30 м3/сутки;

2) по биогазу – 350…400, нм3/сутки;

3) по обезвоженному осадку – 5…6 т/сутки;

4) по стокам – 25 м3/сутки;

5) давление биогаза – 200…400 мм вод. ст. Температура ферментации 52…55 °С;

6) Вместимость метантенка:

полная – 310 м3;

рабочая – 300 м3.

Занимаемая площадь (без газгольдера) 400 м2. Общая масса основного оборудования 103 т.

10. МЕТОДИКА РАСЧЕТА БГУ

Конструкция биогазовых установок зависит от технологии получения газа. Под этим понимаются:

• выбор температуры брожения (мезофильный или термофильный процесс) и продолжительности процесса;

• режим заполнения метантенка (непрерывный или переменный);

• система теплоснабжения метантенка;

• система сбора биогаза (газгольдер);

• технология загрузки навоза, выгрузки шлама, очистки биогаза и т.д.;

• исполнение метантенка (материал, конструкция).

Для Нижегородской области условия работы установки будут соответствовать следующим данным:

1. Мезофильное брожение с температурой процесса 32 °С;

2. Продолжительность процесса 15 суток;

3. Загрузка навоза непрерывная с ежедневной заменой 1/15 сбраживаемой массы;

4. Метантенк бетонный, с толщиной стенок 0,15 м, цилиндрический, верхняя и нижняя части в виде усеченных конусов,

5. Теплоизоляция-шлакобетон (0,3 м), шлаковая засыпка (0,5 м) и земляной вал (1 м);

6. Сбраживаемая масса до температуры процесса, нагревается за счет водяных теплообменников;

7. Перемешивание массы механическое за счет электрического привода.

10.1. Методика расчета параметров БГУ

Определяем объем единовременной загрузки метантенка. Принимаем непрерывный способ загрузки. Объем метантенка рассчитан на все поголовье. Суточный объем загрузки определяется как масса суточных экскрементов, кг:

(10.1)

(10.1)

где  – количество животных;

– количество животных;  – удельный выход экскрементов в сутки.

– удельный выход экскрементов в сутки.

Навоз загружается с подстилкой, необходимо применять поправочный коэффициент К, учитывающий органическую массу подстилки, К = 1,5.

Выход навоза с учетом поправочного коэффициента, кг/сут:

(10.2)

(10.2)

В зависимости от условий содержания животных в навоз попадают вода, остатки корма, подстилка, земля. Анализ состава навоза с животноводческих ферм показал, что в нем в весовой доле от экскрементов может быть: технической воды от 20 до 100 %, подстилки от 12 до 18 %, остатков корма от 8 до 12 % и земли до 10 %.

При точном расчете необходимо определять долю каждого компонента, так как от их общей массы зависят затраты на подогрев. Остатки корма и подстилка влияют на суммарное содержание сухого органического вещества, а от количества воды напрямую зависит влажность всей смеси.

Однако для приближенных (оценочных) расчетов можно принять во внимание поправочный коэффициент, а содержание СВ, СОВ и влажность определяется по справочной литературе.

Определяем долю сухого вещества (СВ) в загружаемом материале, кг:

(10.3)

(10.3)

где  – влажность массы экскрементов, %.

– влажность массы экскрементов, %.

Определяем долю сухого органического вещества (СОВ) в навозе, кг:

(10.4)

(10.4)

где  – доля СОВ в сухом веществе навоза.

– доля СОВ в сухом веществе навоза.

Определяем выход биогаза при полном разложении СОВ навоза, м3:

(10.5)

(10.5)

где  – выход биогаза из 1 кг СОВ различного исходного материала, м3/кг.

– выход биогаза из 1 кг СОВ различного исходного материала, м3/кг.

Определяем объем полученного биогаза при выбранной продолжительности метанового брожения, м3:

(10.6)

(10.6)

где  – доля выхода биогаза от исходного материала при данной продолжительности метанового процесса, %.

– доля выхода биогаза от исходного материала при данной продолжительности метанового процесса, %.

Находим объем метантенка, м3:

(10.7)

(10.7)

где  – рекомендуемый объем загрузки СВ в сутки, кг/м3.

– рекомендуемый объем загрузки СВ в сутки, кг/м3.

Объем метантенка  согласовываем с объемом загрузки, м3:

согласовываем с объемом загрузки, м3:

(10.8)

(10.8)

где  – суточная загрузка метантенка, кг/сут;

– суточная загрузка метантенка, кг/сут;  – продолжительность процесса брожения, сут.;

– продолжительность процесса брожения, сут.;  – удельная плотность сбраживаемой массы, кг/м3.

– удельная плотность сбраживаемой массы, кг/м3.

Удельную плотность навоза считаем равной удельной плотности воды, так как влажность навоза обычно более 90%. Отсюда:

.

.

Если  <<

<<  , то значительная часть метантенка использоваться не будет. Метантенк - наиболее капиталоемкий элемент биогазовой установки, и понятно, что такой вариант экономически будет проигрывать.

, то значительная часть метантенка использоваться не будет. Метантенк - наиболее капиталоемкий элемент биогазовой установки, и понятно, что такой вариант экономически будет проигрывать.

При  =

=  могут возникнуть проблемы со сбором биогаза, так как пена, образующаяся в процессе брожения, будет забивать канал сбора биогаза. Желательно, чтобы соотношение

могут возникнуть проблемы со сбором биогаза, так как пена, образующаяся в процессе брожения, будет забивать канал сбора биогаза. Желательно, чтобы соотношение  составляло 0,7...0,9.

составляло 0,7...0,9.

Рекомендуется выбирать метантенк цилиндрической формы. Для удобства сбора шлама и биогаза верхнюю и нижнюю части метантенка выполняют в виде усеченного конуса с горловиной в верхней части.

10.2. Тепловой расчет метантенка

Количество теплоты, необходимое для подогрева загружаемой массы до температуры брожения в сутки, МДж:

(10.9)

(10.9)

где  – средняя теплоемкость субстрата, МДж/кг·°К;

– средняя теплоемкость субстрата, МДж/кг·°К;  – температура процесса брожения, °К;

– температура процесса брожения, °К;  – температура загружаемого субстрата, °К;

– температура загружаемого субстрата, °К;  – коэффициент полезного действия процесса.

– коэффициент полезного действия процесса.

Температура загружаемой массы зависит от способа загрузки навоза в метантенк: если масса поступает непосредственно из животноводческого помещения, то температура ее будет такой же, как внутри помещения; если массу берут из навозохранилища, то ее температура зависит от наружного воздуха.

Количество теплоты, теряемое субстратом в процессе теплоотдачи через стенку реактора в окружающую среду за час, Вт:

(10.10)

(10.10)

где  – коэффициент теплоотдачи, Вт/м2·°К;

– коэффициент теплоотдачи, Вт/м2·°К;  – температура окружающего воздуха, °К; F– площадь поверхности теплообмена метантенка, м2;

– температура окружающего воздуха, °К; F– площадь поверхности теплообмена метантенка, м2;

Определяем коэффициент теплоотдачи:

(10.11)

(10.11)

где  ,

,  – термическое сопротивление теплоотдачи от субстрата к внутренней поверхности стенки метантенка и от внешней поверхности теплоизоляции метантенка к окружающей среде;

– термическое сопротивление теплоотдачи от субстрата к внутренней поверхности стенки метантенка и от внешней поверхности теплоизоляции метантенка к окружающей среде;

– суммарное термическое сопротивление теплопроводности материала стенок метантенка (

– суммарное термическое сопротивление теплопроводности материала стенок метантенка ( ст /

ст /  ст) и теплоизоляции (

ст) и теплоизоляции ( из /

из /  из). Если теплоизоляция многослойна, в расчетах учитывается каждый слой.

из). Если теплоизоляция многослойна, в расчетах учитывается каждый слой.

Потери тепла за сутки:

. (10.12)

. (10.12)

Так же по формулам 10.10 и 10.12 определяем потери метантенка и для наиболее теплых суток.

Для приближенных расчетов можно считать, что тепловые потери в среднем за сутки года равны среднеарифметическому этих величин:

. (10.13)

. (10.13)

Определяем затраты энергии на перемешивание биомассы. На основании экспериментальных данных затраты энергии на перемешивание механическими мешалками можно принять равными 30...60 Вт/м3 при режиме 4 ч работы и 7 ч паузы.

Потери энергии на механическое перемешивание сбраживаемой массы (принимаем норму нагрузки на мешалки 50 Вт/м при суммарной продолжительности работы в сутки 8 ч):

.

.

Потенциальные запасы энергии биогаза, выработанного в сутки, МДж:

(10.14)

(10.14)

где  – теплотворная способность биогаза, МДж/м3.

– теплотворная способность биогаза, МДж/м3.

Потенциальные запасы энергии биогаза, вырабатываемого в течение суток (теплотворная способность газа 22 МДж/м3):

Общие затраты энергии на поддержание процесса в сутки, МДж/сут:

(10.15)

(10.15)

Энергетический эффект установки:

МДж/сут. (10.16)

МДж/сут. (10.16)

Коэффициент товарности биогазовой установки:

(10.17)

(10.17)

10.3. Пример расчета БГУ

Приводим расчета биогазовой установки с установленной мощностью 500 кВт, что эквивалентно выходу 3000 м3/сутки биогаза. Для выхода такого количества биогаза необходимо 4960 голов КРС.

Суточный выход экскрементов:

.

.

Принимаем величину поправочного коэффициента К = 1,5. Выход навоза, кг/сут:

.

.

Определяем долю сухого вещества (СВ) в загружаемом материале, кг:

.

.

Определяем долю сухого органического вещества (СОВ) в навозе, кг:

.

.

Определяем выход биогаза при полном разложении СОВ навоза, м3:

.

.

Определяем объем полученного биогаза при выбранной продолжительности метанового брожения, м3:

.

.

Находим объем метантенка, м3:

.

.

Объем метантенка  согласовываем с объемом загрузки, м3:

согласовываем с объемом загрузки, м3:

.

.

Полученное значение  соответствует рекомендуемым.

соответствует рекомендуемым.

Количество теплоты, необходимое для подогрева загружаемой массы до температуры брожения в сутки, МДж:

.

.

Исходя из условий, рассчитаем значение  :

:

.

.

Количество теплоты, теряемое субстратом в процессе теплоотдачи через стенку реактора в окружающую среду за час, Вт:

.

.

Потери тепла за сутки:

.

.

Эта величина определена для самых холодных суток года, температура наружного воздуха принята (273 + (– 30)) = 243 °К. Для наиболее теплых суток:

.

.

Для приближенных расчетов можно считать, что тепловые потери в среднем за сутки года равны среднеарифметическому этих величин:

.

.

Потери энергии на механическое перемешивание сбраживаемой массы:

.

.

Потенциальные запасы энергии биогаза, вырабатываемого в течение суток:

.

.

Общие затраты энергии на поддержание процесса в сутки, МДж/сут:

.

.

Энергетический эффект установки, МДж/сут:

.

.

Коэффициент товарности биогазовой установки:

.

.

Таким образом, при работе рассматриваемой установки 54 % выработанного биогаза можно использовать на хозяйственные нужды (отопление, топливо для ДВС и т.п.). За год эта величина составит:

.

.

11. СОЛНЕЧНАЯ ЭНЕРГИЯ

|

В конце 70-х – и начале 80-х годов в разных странах мира было построено семь пилотных солнечных электростанций (СЭС) так называемого башенного типа с уровнем мощности от 0,5 до 10 МВт. Самая крупная СЭС мощностью 10 МВт (Solar Оne) была построена в Калифорнии. Все эти СЭС построены по одному принципу: поле размещенных на уровне земли зеркал-гелиостатов, следящих за солнцем, отражает солнечные лучи на приемник-ресивер, установленный на верху достаточно высокой башни; ресивер представляет собой по существу солнечный котёл, в котором производится водяной пар средних параметров, направляемый затем в стандартную паровую турбину.

К настоящему времени ни одна из этих СЭС более не эксплуатируется, поскольку намеченные для них исследовательские программы выполнены, а эксплуатация их как коммерческих электростанций оказалась невыгодной. В 1992 г. Эдисоновская компания Южной Калифорнии, основала консорциум из энергетических и промышленных компаний, которые вместе с Министерством энергетики США финансируют проект по созданию башенной СЭС Solar Two путем реконструкции Solar One. Мощность Solar Two по проекту должна составить 10 МВт, т.е. остаться той же, что и ранее. Основная идея намеченной реконструкции состоит в том, чтобы заменить существующий ресивер с прямым получением водяного пара на ресивер с промежуточным теплоносителем (нитратные соли). В схему СЭС будет включен нитратный бак-аккумулятор вместо примененного в Solar One гравийного аккумулятора с высокотемпературным маслом в качестве теплоносителя. Пуск реконструированной СЭС намечался на 1996 г. Разработчики рассматривают её как прототип, который позволит на следующем этапе создать СЭС мощностью 100 МВт. Предполагается, что при таком масштабе СЭС этого типа окажется конкурентоспособной с ТЭС на органическом топливе.

Второй проект-башенная СЭС PHOEBUS реализуется немецким консорциумом. Проект предполагает создание демонстрационной гибридной (солнечно-топливной) СЭС мощностью 30 МВт с объёмным ресивером, в котором будет подогреваться атмосферный воздух, направляемый затем в паровой котел, где производится водяной пар, работающий в цикле Ренкина. На тракте воздуха от ресивера к котлу предусматривается горелка для сжигания природного газа, количество которого регулируется так, чтобы в течение всего светового дня поддерживать заданную мощность. Расчеты показывают, что, например, для годового прихода солнечного излучения 6,5 ГДж/м2 (близко к тому, что характерно для некоторых южных районов России) эта СЭС, имеющая суммарную поверхность гелиостатов 160 тыс. м2 будет получать 290,2 ГВт. ч/год солнечной энергии, а количество энергии, внесенной с топливом, составит 176,0 ГВт. ч/год. При этом СЭС выработает в год 87.9 ГВт·ч электроэнергии со среднегодовым КПД 18,8 %. При таких показателях стоимость электроэнергии, вырабатываемой СЭС, ожидается на уровне ТЭС на органическом топливе.

Начиная с середины 80-х годов, в Южной Калифорнии компанией LUZ, были созданы и пущены в коммерческую эксплуатацию девять СЭС с параболоцилиндрическими концентраторами (ПЦК) с единичными мощностями, которые наращивались от первой СЭС к последующим от 13,8 до 80 МВт. Суммарная мощность этих СЭС достигла 350 Мвт. В этих СЭС использованы ПЦК с апертурой, которая увеличивалась при переходе от первой СЭС к последующим. Следя за солнцем по одной оси, концентраторы фокусируют солнечную радиацию на трубчатых приемниках, заключенных в вакуумированные трубы. Внутри приемника протекает высокотемпературный жидкий теплоноситель, который нагревается до 380 °С и затем отдает тепло водяному пару в парогенераторе. В схеме этих СЭС предусмотрено также сжигание в парогенераторе некоторого количества природного газа для производства дополнительной пиковой электроэнергии, а также для компенсации уменьшенной инсоляции.

Указанные СЭС были созданы и эксплуатировались в то время, когда в США существовали покровительственные законы, позволявшие СЭС безубыточно функционировать. Окончание срока действия этих законов в конце 80-х годов привело к тому, что компания LUZ обанкротилась, а строительство новых СЭС этого типа было прекращено.

Компания KJC (Kramcr Junction Company), которая эксплуатировала пять из построенных СЭС (с 3 по 7), поставила перед собой задачу повысить эффективность этих СЭС, сократить расходы на их эксплуатацию и сделать их экономически привлекательными в новых условиях. В настоящее время эта программа успешно реализуется.

В развивающихся странах речь идет о применении сравнительно мелких установок для электроснабжения индивидуальных домов в отдаленных деревнях для оснащения культурных центров, где благодаря ФЭУ можно пользоваться телевизорами и др. В этих приложениях на первый план выступает не стоимость электроэнергии, а социальный эффект. Программы внедрения ФЭУ в развивающихся странах активно поддерживаются международными организациями, в их финансировании принимает участие Мировой банк на основе, выдвинутой им "Солнечной Инициативы". Так, например, в Кении за последние 5 лет с помощью ФЭУ было электрифицировано 20 000 сельских домов. Большая программа по внедрению ФЭУ реализуется в Индии, где в 1986 – 1992 гг. на установку ФЭУ в сельской местности было затрачено 690 млн. рупий.

В промышленно развитых странах активное внедрение ФЭУ объясняется несколькими факторами. Во-первых, ФЭУ рассматриваются как экологически чистые источники, способные уменьшить вредное воздействие на окружающую среду. Во-вторых, применение ФЭУ в частных домах повышает энергетическую автономию и защищает владельца при возможных перебоях в централизованном электроснабжении.

12. ВИХРЕВЫЕ ТРУБКИ

В основе работы вихревой трубы лежит т.н. эффект Ранка-Хилша (1933 г). Вихревая труба представляет собой газодинамическое устройство с тангенциальным входом газа, рис. 12.1.

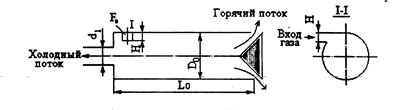

Рисунок 12.1 – Схема вихревой трубы

Как известно, в закрученных потоках вязкого газа при наличии поперечного градиента скорости поверхности тока взаимодействуют между собой из-за наличия касательных сил вязкости. Работа, затраченная на преодоление этих сил, преобразуется в тепло. При этом разные струйки могут обладать разными запасами полной энергии:

I* = CpT + V2/2.

Наличие в потоке градиента температур предопределяет теплообмен между слоями газа. Однако, большой вклад в перераспределение полной энергии принадлежит турбулентному механизму переноса.

Вихревая труба состоит из корпуса, выполненного в виде цилиндрической или диффузорной трубы с диаметром начального сечения Dох и длиной L0, тангенциально расположенных по отношению к корпусу вводных сопел с площадью проходного сечения F0, диафрагмы с диаметром отверстия di, расположенной вблизи соплового входа, и конического регулировочного вентиля на противоположном от диафрагмы конце корпуса.

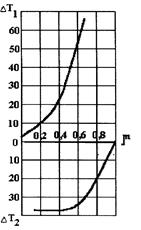

Интенсивность энергетического разделения газов в вихревой трубе обычно оценивают по зависимости величин избыточных температур газа ΔT1 и ΔT2от доли охлажденного потока μ. При этом:

ΔT1 = T* – T1,

ΔT2 = T2 – T*,

μ = M1/M*,

μ = M1/M*,

где T*, T1, Т2 – температура торможения на входе в вихревую трубу, на выходе из нее охлажденного и горячего потоков соответственно;М* и М1 – массовые расходы исходного и охлажденного потоков газа соответственно.

Типичные экспериментальные зависимости величин ΔT1 и ΔT2 от относительного расхода холодного потока μ приведены на рис. 12.2.

Рисунок 12.2 – Температура газа на выходе из ВТ

Обычно каждой паре кривых ΔT1, ΔT2 – μ соответствуют определенные условия проведения экспериментов: отношение давлений газа на входе в вихревую трубу и выходе охлажденного потока из диафрагмы Р*/Р1, температура газа на входе в вихревую трубу Т*, безразмерная площадь вводных сопел

ω = 4F/πD02и др.

Эффект энергетического разделения газа неразрывно связан с перестройкой затухающего вихревого турбулентного движения и происходит в довольно протяженной области течения, простирающейся от соплового входа на расстояние от одного до нескольких десятков диаметров вихревой трубы. При большой длине области происходящие в ней явления не будут определяться детальной структурой потока на входе в вихревую трубу и должны зависеть от переменных, характеризующих течение в целом. т.е. от интегральных величин, таких как массовый расход поступающего в трубу газа M*, поток импульса в направлении оси трубы K*, поток энергии E*и массовый расход отбираемого через отверстие диафрагмы холодного газа M1. К этим интегральным характеристикам, необходимо, добавить характерный размер – диаметр трубы D0.

Следует отметить, что поток газа в вихревой трубе является развитым турбулентным потоком. Можно предположить, что турбулентность, возбуждаемая струями, истекающими из вводных сопел вихревой трубы, имеет высокий уровень, превышающий во всей области энергетического разделения уровень турбулентности, порождаемый в пограничном слое на стенках трубы.

Рабочая величина давления на входе в вихревую трубу может меняться в широких пределах; по имеющимся данным вихревая труба устойчиво работает при полном давлении на входе 0,5…0,7 МПа, известны эксперименты с пропусканием через ВТ газа с давлением до 25 МПа. Температура теплого и холодного потоков зависит от начальной температуры газа на входе; рисунок дает представление о перепаде температур в потоках; этот перепад, как правило, сохраняется. Потери энергии в ВТ связаны с трением высокоскоростного газового потока о стенки.

Таким образом, вихревая труба является весьма удобным инструментом для получения высокотемпературных (+ 60, + 80 °С) и низкотемпературного (- 20, - 40 °С) газовых потоков, которые можно использовать для отопительных целей и холодильной техники.

В настоящее время вихревая техника широко внедрена в промышленность: вихревые управляющие клапаны в системах управления тягой ракетных двигателей, вихревые холодильники, вихревые системы очистки, осушки газа в газовой промышленности, вихревые системы газоподготовки для нужд пневмо- и газоавтоматики.

Выводы

Потенциальные ресурсы возобновляемых источников энергии составляют существенную долю потребностей человечества в энергетике. Мировое потребление этих источников на сегодняшний день составляет лишь ничтожную долю. Это объясняется в первую очередь тем, что в силу низкой концентрации НВИЭ и их неравномерного распределения по поверхности Земли удельные затраты на единицу мощности и стоимость энергии при современных технологиях очень велики, не могут конкурировать с традиционными источниками энергии.

Использование низкопотенциальных источников энергии для целей теплоснабжения является направлением энергетики.

Перспективными энергетическими установками, использующими низкопотенциальные энергии, являются теплонасосы, в том числе и компании с другими преобразователями низкотемпературной энергии – солнечными батареями, ветроэнами и т.д.

Внедрение тепловых насосов позволяет снизить расходы топлива на единицу выработанной теплоты по сравнению с котельными от 20 до 50 % либо обеспечить 3…4-кратную экономию электроэнергии по сравнению с прямым электроснабжением. Источники энергии для ТНУ находятся «непосредственно» у потребителей, что сокращает потери при передаче и сокращает расходы на содержание и строительство теплотрасс и т.п. Время возможной работы ТНУ совпадает со временем потребности потребителями в энергии.

Большинство рассмотренных в данной работе проектов разработаны и внедряются за рубежом, в то время как в нашей стране всё ограничилось несколькими демонстрационными проектами и предложениями, по большей части основанными на практически единственной ТНУ АТНУ-10 производства «Экомаш» (г. Саратов). Совершенно необходимо развивать работы в этом направлении с целью создания конструкций иного ряда современных ТНУ различного назначения.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Адамович А.Б., Косов А.В., Костылев А.М. и др. Использование энергии солнечного излучения для теплоэлектротехнического оснащеиия загородных жилых строений // Конверсия в машиностроении. 1995. №5.

2. Берковский Б., «Солнечный путь» к экономическому развитию и охране окружающей среды /Теплоэнергетика. 1996. №5.

3. Бородулин М.Ю., Кадомский Д.Е. Электротехнические проблемы создания термодинамического энергоблока экспериментальной солнечной электростанции в Кисловодске / Энергетической строительство. 1995. №6.

4. Варварский B.C., Работы ВНИПИэнергопром в области энергосбережения /Теплоэнергетика. 1995. №6.

5. Доброхотов В.И., Шпильрайн Э.Э. Нетрадиционные возобновляемые источники энергии. Проблемы и перспективы / Теплоэнергетика. 1996. № 5.

6. Ильюша А.В. Газогенераторные станции и устройства снабжения синтез-газом бытовых котельных / Промышленная энергетика. 1996. №6.

7. Стребков Д.С., Кошкин Н.Л. О развитии фотоэлектрической энергетики в России / Теплоэнергетика. 1996. №5.

8. Тарнижевский Б.В., Алексеев В.Б., Кабилов 3.А., Абуев И.М. Солнечные коллекторы и водонагревательные установки /Теплоэнергетика. 1995. №6.

9. Хрилев Л.С., Васильев В.М.,Давыдов Б.A. Энергосбережению экономическую и правовую основу / Теплоэнергетика. 1995.

10. Чмиль А.И. Технология биоконверсии сельскохозяйственных отходов в топливо, удобрения и корма /Экотехнол. и ресурсосбережение. 1995. №4.

11. https://rodniki.bel.ru/dom/elgen_vetro1.htm

12. https://www.ad.ugatu.ac.ru/knbase/1intro.htm

13. H. J. M. Beurskens. Implementation Strategies of Wind Energy Systems. ECN. Petten. 1994.

14. Beurskens. Wind energy; The state of the art in Europe. Symposium on Solar Energy Applications. Beirut, January 24-25, 1994.

15. R. Hunter, G. Eliot. Wind-Diesel Systems. Cambridge. University press. 1994.

16. J. Beurskens. The Development of the Wind Energy Technology and its Application in the Netherlands. Munchen, 16-17 March 1993.

Учебное издание

Осокин Владимир Леонидович

Семенов Дмитрий Александрович

Дулепов Дмитрий Евгеньевич

Сбитнев Евгений Александрович

Нетрадиционные и возобновляемые

источники электрической энергии

Учебное пособие

Печатается по решению редакционно-издательского совета НГИЭИ

Корректор Т. А. Быстрова

Сдано в набор Подписано в печать

Формат 60´90 1/16. Бумага писчая. Гарнитура Times New Roman.

Усл. печ. л. Уч.-изд. л. Тираж 500 шт. экз. Заказ.

Отпечатано в типографии НГИЭИ в полном соответствии

с предоставленным оригинал-макетом

606340, Нижегородская область, г. Княгинино, ул. Октябрьская, 22