КУРСОВОЙ ПРОЕКТ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Проектирование бетоносмесительного цеха для производства утяжелителей бетонных по ТУ 102-421-86

производительностью 10000 м3/год

Руководитель: А.С. Пермяков

Студент

Гр ПСК - 06 - 2: К.Г. Резенов

Пермь 2009

СОДЕРЖАНИЕ

ПЕРЕЧЕНЬ ЛИСТОВ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

ВВЕДЕНИЕ

ОБЩАЯ ХАРАКТЕРИСТИКА ИЗДЕЛИЯ

Конструктивные требования

1.2 Физико-механические характеристики

Требования к маркировке

Правила приёмки

Методы испытаний

Транспортирование и хранение

Требования к монтажу

Гарантии изготовителя

2 ТРЕБОВАНИЯ К КОНСТРУКЦИОННЫМ МАТЕРИАЛАМ

Вяжущее вещество

2.2 Крупный заполнитель

Мелкий заполнитель

Химическая добавка

Вода

3 ПОДБОР СОСТАВА БЕТОНА

Ориентировочный состав бетона

3.2 Производственный состав бетона с добавкой

4 РАСЧЕТ СКЛАДОВ СЫРЬЕВЫХ МАТЕРИАЛОВ

Режим работы предприятия

4.2 Производственная программа

Расчёт силосов цемента

Расчёт складов заполнителей

Расчёт расходных бункеров

5 ПОДБОР ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Подбор дозаторов

5.2 Подбор бетоносмесителя

6 ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ

ЗАКЛЮЧЕНИЕ

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

ПЕРЕЧЕНЬ ЛИСТОВ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

| Наименование документа | Обозначение документа | Формат листа |

| Линия по приготовлению бетонной смеси для производства утяжелителей бетонных | 270106 580000 06076 ТС | А1 |

ВВЕДЕНИЕ

Цель данного курсового проекта состоит в проектировании бетоносмесительного цеха для производства утяжелителей бетонных, предназначенных для балансировки трубопроводов, проходящих через болота, участки пойм рек. Необходимо выбрать наиболее рациональный способ производства, технологическую схему процесса, основное технологическое оборудование.

Наиболее рациональным способом производства при заданной производительности будет являться агрегатно-поточный способ. Этот способ позволяет использовать различное технологическое оборудование, различные по размерам формы, изготовлять широкую номенклатуру изделий. Агрегатно-поточный способ для мелкосерийного производства является наиболее выгодным. При несложном технологическом оборудовании, небольших производственных площадях и затратах на строительство этот способ дает высокий съем продукции с 1 м2 производственной площади цеха. Здесь сочетаются небольшие затраты труда со сравнительно низкими размерами удельных капитальных вложений. Этот способ позволяет разделить технологические операции по специализированным постам, создать условия для организации четкого пооперационного контроля качества изделий, обеспечивает высокий коэффициент использования оборудования и оборачиваемость форм. Годовая производительность агрегатно-поточной технологии определяется номенклатурой выпускаемой продукции, режимом формования изделий и продолжительностью работы формовочного поста.

1 ОБЩАЯ ХАРАКТЕРИСТИКА ИЗДЕЛИЯ

бетоносмесительный цех производство утяжелитель

Утяжелители бетонные, используются в качестве балласта при сооружении трубопроводов различного назначения, прокладываемых по болотистой местности и затопляемым поймам рек. Кроме того, эти утяжелители применяют для фиксации трубопроводов при прокладке их по дну водоемов, а также в грунтах, расположенных в зоне вечной мерзлоты.

Промышленностью выпускаются несколько видов утяжелителей. В данном курсовом проекте будет рассмотрена технологическая линия для производства утяжелителей бетонных клиновидных (УБК).

Утяжелители изготавливаются из тяжёлого бетона в соответствии с требованиями ГОСТ 26633.

Марка бетона по морозостойкости - F150.

Марка бетона по водонепроницаемости - W4.

Для армирования применяется арматурная сталь классов А-I и А-III ГОСТ 5781, Вр-I ГОСТ 6727.

Пример условного обозначения:

-УБКм-529-9-15

- изменение армирования.

УБКм - утяжелитель болотный клиновидный модернизированный.

- длина утяжелителя в дм.

- класс бетона по прочности.

Конструктивные требования

. Утяжелители должны изготавливаться согласно техническим условиям ТУ 102-421-86, проект 10418.

Готовые изделия должны удовлетворять требованиям ГОСТ 13015-2003 и данным техническим условиям.

. Предельные отклонения номинальных размеров и формы утяжелителей не должны превышать значений, приведенных в таблице 1.1

3. Отклонения фактической массы утяжелителя от номинальной не должны превышать ± 5....7%.

. Отклонения толщины защитного слоя бетона до арматуры не должны превышать +10 мм, - 5 мм.

Для обеспечения требования толщины защитного слоя бетона необходимо применять специальные фиксаторы из пластмассы или цементно-песчаного раствора. Применение стальных фиксаторов не допускается.

Таблица 1.1

| Вид отклонения геометрических параметров | Геометрический параметр | Пределы отклонения, мм |

| Отклонения от линейных размеров Отклонения от прямолинейности | По длине По ширине По радиусу кривизны цилиндрических поверхностей По расстоянию от монтажных петель до края изделия По высоте монтажных петель Прямолинейного реального профиля наружной поверхности утяжелителя на всей длине Прямолинейного профиля по образующим цилиндрических поверхностей по всей длине | ± 10 ± 10 +10 ±20 +20 ±5 ±1 |

. Качество внутренней поверхности утяжелителя, примыкающей к трубопроводу, должно соответствовать категории А4, а наружная поверхность категории А7 по ГОСТ 13015.

6. Трещины в бетоне не допускаются за исключением усадочных, технологических шириной до 0,1 мм.

. Обнажения арматуры не допускаются.

Физико-механические характеристики

. Бетон должен удовлетворять требованиям ГОСТ 26633.

Класс бетона по прочности на сжатие не ниже В15.

Марка по морозостойкости F 150.

Марка по водонепроницаемости W-4.

Средняя плотность бетона не должна быть менее 2,3 т/м3.

. Прочность утяжелителей в проектном возрасте и при отгрузке потребителю должна быть не менее требуемой прочности для соответствующего возраста, которая назначается предприятием-изготовителем по ГОСТ 18105 в зависимости от соответствующей нормируемой прочности и однородности свойств изготавливаемого бетона.

. Поставку утяжелителей потребителю следует производить после достижения бетоном требуемой отпускной прочности на сжатие. Значение нормируемой отпускной прочности бетона утяжелителей в % от класса бетона на сжатие следует принимать равным 70.

Требования к маркировке

Нанесение основных информационных надписей и знаков должно соответствовать ГОСТ 13015.

Правила приемки

· Приемку утяжелителей следует производить партиями в соответствии с требованиями ГОСТ 13015

· Приемку утяжелителей по показателям прочности бетона (соответствие классу по прочности на сжатие и отпускной прочности) производят по результатам испытаний контрольных образцов бетона, отобранных в соответствии с ГОСТ 18105.1

· В случае, если при проверке будет установлено, что отпускная прочность бетона утяжелителей не удовлетворяет требованиям, указанным в технических условиях, поставка утяжелителей потребителю не должна производиться до достижения бетона утяжелителей прочности, соответствующей классу бетона по прочности на сжатие

· Приемку утяжелителей по показателям морозостойкости и водонепроницаемости бетона, следует производить по результатам периодических испытаний, которые проводят перед началом массового изготовления, изменения конструкции утяжелителей, технологии изготовления, вида и качества применяемого материала, не реже одного раза в 6 месяцев

· При приёмке партии по показателям точности геометрических параметров утяжелителей, ширины раскрытия трещин, массы, категории бетонной поверхности, толщины защитного слоя бетона применяют двуступенчатый контроль

· При приёмке утяжелителей осуществляют сплошной контроль по показателям, проверяемым путем осмотра и характеру соответствия внешнего вида утяжелителей эталону, по наличию и положению монтажных петель и маркировки

· Требования к документации о качестве утяжелителей, поставляемых потребителю, должны соответствовать ГОСТ 13015.3.

Методы испытаний

· Испытания прочности бетона утяжелителей на сжатие должны осуществляться в соответствии с ГОСТ 10180.

· Контроль и оценку однородности и прочности бетона на сжатие следует производить в соответствии с ГОСТ 18105.0 и ГОСТ 18105.1

· Морозостойкость бетона следует осуществлять по ГОСТ 10060

· Испытания материала, применяемого для приготовления бетона, следует производить в соответствии с требованиями:

- для цемента по ГОСТ 310.4

для щебня и песка по ГОСТ 10268.

· Методы испытаний сварных арматурных и стальных соединительных деталей должны соответствовать ГОСТ 10923

· Геометрические параметры отклонения положения арматурных изделий, толщину защитного слоя бетона, а также качество бетонной поверхности и массу утяжелителей следует проверять методами, установленными ГОСТ 13015

· Среднюю плотность бетона следует определять по ГОСТ 12730.0 и ГОСТ 12730.5

Транспортирование и хранение

· Транспортирование и хранение утяжелителей следует производить в соответствии с ГОСТ 13015 и данными техническими условиями

· Высота штабеля утяжелителей не должна превышать 3,6 метра, но по высоте штабеля должно быть уложено не более 4-х изделий, при этом в штабеле каждый вышележащий утяжелитель должен опираться только на один нижележащий утяжелитель

· Нижний ряд утяжелителей следует укладывать на деревянные подкладки толщиной не менее 50 мм и шириной не менее 120 мм, расположенные по торцам поперек рёбер изделия, чтобы между основанием и нижним рядом изделия был воздушный зазор

· Все вышележащие ряды изделий в штабеле допускается укладывать без прокладок

· Строповку утяжелителей при подъёме, погрузке и разгрузке следует производить за все монтажные петли, предусмотренные проектом

· Утяжелители следует перевозить в рабочем положении, при этом должны быть приняты меры, исключающие их смещение на транспортном средстве

· При перевозке утяжелителей автомобильным транспортом и при высоте изделий более 1 метра допускается их устанавливать в кузов автомобиля в нерабочем (горизонтальном) положении

· Перевозка утяжелителей железнодорожным транспортом должна производиться в соответствии со схемами погрузки, утвержденными в установленном порядке

· При хранении и перевозке утяжелителей не допускается пригибать выступающие монтажные петли

· Погрузку, перевозку, разгрузку и хранение утяжелителей следует производить, соблюдая меры, исключающие возможное их повреждение

· Разгрузка утяжелителей сбрасыванием запрещена

· При транспортировании утяжелителей железнодорожным транспортом утяжелители укладываются на платформы по схеме, разработанной заводом - изготовителем, в установленном порядке

Требования к монтажу

В местах установки утяжелителей на изолированном трубопроводе следует укладывать предохранительный коврик из нетканого синтетического материала толщиной не менее 3 мм. Длина коврика должна обеспечивать свисание его концов на 200 мм ниже горизонтальной осевой плоскости трубопровода, а по ширине коврик должен выступать на 200 мм за торцевые грани утяжелителя.

Для повышения технологичности монтажа в обводнённой траншее коврики следует наклеивать на опорные участки утяжелителя шириной не менее 500 мм с каждой стороны до укладывания его на трубопровод.

Гарантии изготовителя

· Изготовитель должен гарантировать соответствие утяжелителей требованиям данных технических условий при соблюдении потребителем условий применения и хранения утяжелителей, установленных данными техническими условиями

· Гарантийный срок хранения и эксплуатации утяжелителей, в течение которого изготовитель обязан принимать претензии потребителей, устанавливается 2 года со дня отгрузки изделия.

· 2 ТРЕБОВАНИЯ К СЫРЬЕВЫМ МАТЕРИАЛАМ

Для производства утяжелителей должны применяться конструкционные материалы, обеспечивающие соответствие готового изделия требованиям ТУ 102-421-86:

класс бетона по прочности на сжатие не ниже В15.

марка по морозостойкости F 150.

марка по водонепроницаемости W-4.

средняя плотность бетона не должна быть менее 2,3 т/м3.

Вяжущие вещества

В качестве вяжущего при изготовлении утяжелителей следует использовать цементы по ГОСТ 10178.

Вид и марку цемента следует выбирать в соответствии с назначением конструкций, условиями их эксплуатации, требуемого класса бетона по прочности, марок по морозостойкости и водонепроницаемости, величины отпускной или передаточной прочности бетона для сборных конструкций на основании требований стандартов, технических условий или проектной документации на эти конструкции с учетом требований ГОСТ 30515, а также воздействия вредных примесей в заполнителях на бетон.

Испытания цемента, применяемого для приготовления бетона, следует производить в соответствии с требованиями ГОСТ 310.4.

Начало схватывания цемента должно наступать не ранее 45 мин, а конец - не позднее 10 ч от начала затворения.

Тонкость помола цемента должна быть такой, чтобы при просеивании пробы цемента сквозь сито с сеткой № 008 по ГОСТ 6613 проходило не менее 85 % массы просеиваемой пробы.

Минимальный расход цемента для изделия принимается по СНиП 82-02-95 для соответствующих условий производства.

2.2 Крупный заполнитель

В качестве крупного заполнителя используется гравий и щебень, удовлетворяющий требованиям ГОСТ 8267-93. Наибольшая крупность зерен гравия должна составлять 20 мм. Гравий не должен содержать зерен пластинчатой и игловатой формы более 35% по массе.

Содержание пылевидных и глинистых частиц (размером менее 0,05 мм) в щебне и гравии в зависимости от вида горной породы и марки по дробимости должно соответствовать указанному в таблице 2.1

Таблица 2.1

| Вид породы и марка по дробимости щебня и гравия | Содержание пылевидных и глинистых частиц |

| Щебень из изверженных и метаморфических пород марок: | |

| св. 800 | |

| " 600 до 800 включ. | |

| Щебень из осадочных пород марок: | |

| от 600 до 1200 включ. | |

| 200, 400 | |

| Щебень из гравия и валунов и гравий марок: | |

| Примечание - Допускается в щебне марок по дробимости 800 и выше из изверженных, метаморфических и осадочных пород увеличение на 1 % содержания пылевидных частиц при следующих условиях: | |

| - если при геологической разведке месторождения установлено отсутствие в исходной горной породе глинистых и мергелистых включений и прослоев; | |

| - при предъявлении предприятием-изготовителем заключения специализированной лаборатории об отсутствии глинистых минералов в составе частиц размером менее 0,05 мм. |

Щебень и гравий должны быть стойкими к воздействию окружающей среды. Щебень и гравий, предназначенные для применения в качестве заполнителей для бетонов, должны обладать стойкостью к химическому воздействию щелочей цемента.

В качестве крупных заполнителей допускается использовать местные материалы, обеспечивающие заданную плотность бетонной смеси.

Мелкий заполнитель

Речной песок с модулем крупности 1,7. Песок должен удовлетворять требованиям ГОСТ 8736-93. Также в качестве мелкого заполнителя может применяться гранулированный шлак цветной металлургии по ТУ 67-648.84.

Химическая добавка

Для улучшения свойств бетона, снижения расхода цемента и уменьшения водопотребности бетонной смеси следует применять химические добавки по ГОСТ 24211, удовлетворяющие требованиям действующих стандартов или ТУ. В данном случае используется добавка Форт УП 2.

Форт УП-2. Ускоритель твердения для экономии - Пластификатор для снижения В/Ц и увеличения прочности. Комплексная добавка для бетона Форт УП-2 применяется при производстве широкого спектра бетонных и железобетонных изделий. С учётом высокой эффективности добавки как ускорителя твердения бетона, её применение наиболее эффективно при монолитном строительстве и производстве формовочных бетонных изделий. Применение добавки позволяет производить бетонные изделия по беспропарочной технологии при температуре а производственных помещениях от + 10°С и выше. Наличие пластификатора в составе добавки даёт возможность добиться значительной экономии цемента (до 15%) без снижения прочности изделий. Рекомендации по применению: Модификатор Форт УП-2 добавляется в бетонные смеси и растворы с водой затворения а количестве 0,5 - 0,7% от массы цемента, в пересчёте на сухое вещество. Добавка совместима с другими видами пластифицирующих, и ускоряющих добавок (применение совместно с нитритами и ЛСТ согласовывать с производителем). Применение Форт УП-2 позволяет:

обеспечить набор прочности в 1 сутки в условиях нормального твердения - до 70% от нормируемой;

при полном отказе от ТВО - отключить котельную при 1° от +15°С;

существенно сократить режимы ТВО (в зимний период, применяя Форт УП-2 время изотермии можно сократить до 2-х часов, режим ТВО - подъём и изотермия при t°=30-50°C);

повысить удобоукладываемость и уменьшить расслаиваемость бетонной смеси;

повысить морозостойкость и водонепроницаемость бетонных конструкций;

сэкономить до 15% цемента без снижения качества изделий;

повысить конечную прочность изделий до 150 % от нормируемой.

Таблица 2.2 - Результаты испытаний

| № | Состав 1 м3 Бетона М300, кг | Добавка в % от массы цемента | Прочность на сжатие, кгс/см2 | ||||||

| цемент | песок | щебень | вода | 1 сут | 3 сут | 28 сут | С ТВО | ||

| 129,7 | |||||||||

| 0,7 |

Область применения Форт УП2: в железобетонных конструкциях и изделиях: железобетонные конструкции с ненапрягаемой рабочей арматурой диаметром, свыше 5мм; конструкции, а также стыки без напрягаемой арматуры сборно-монолитных конструкций, имеющие выпуски арматуры или закладные детали c комбинированными покрытиями (щелочестойкими лакокрасочными и другими щелочестойкими защитными слоями по металлическому подслою), а также стыки без закладных деталей и расчетной арматуры; бетонные и железобетонные конструкции, предназначенные для эксплуатации в неагрессивных и агрессивных водных средах при постоянном погружении; в бетонных изделиях, тротуарной плитке, пенобетоне добавка УП-2 применяется без ограничений, за исключением одного - не допускается применение указанной добавки при использовании заполнителей с включениями реакционноспособного кремнезема. Техническая документация и сертификаты:

ТУ 5870-001-13453677-2004, санитарно-эпидемиологическое заключение 32.БО.21.587.П.001445.09.07 от 11.09.2007 г.

Упаковка, условия поставки, гарантии изготовителя:

Выпускается в порошкообразном виде, упаковка - полипропиленовые мешки с полиэтиленовым вкладышем по 20 кг. Условия поставки: самовывоз - любая партия; железнодорожным транспортом - от 1тн. Класс опасности -четвёртый (малоопасные вещества). Срок годности сухой комплексной добавки - 1 год со дня изготовления.

Вода

Вода для приготовления бетонных смесей должна удовлетворять требованиям ГОСТ 23732-79. Содержание в воде органических поверхностно-активных веществ, сахаров или фенолов, каждого, не должно быть более 10 мг/л. Вода не должна содержать пленки нефтепродуктов, жиров, масел. В воде, применяемой для затворения бетонных смесей и поливки бетона не должно быть окрашивающих примесей, если к бетону предъявляют требования технической эстетики. Окисляемость воды не должна быть более 15 мг/л. Водородный показатель воды рН не должен быть менее 4 и более 12,5.

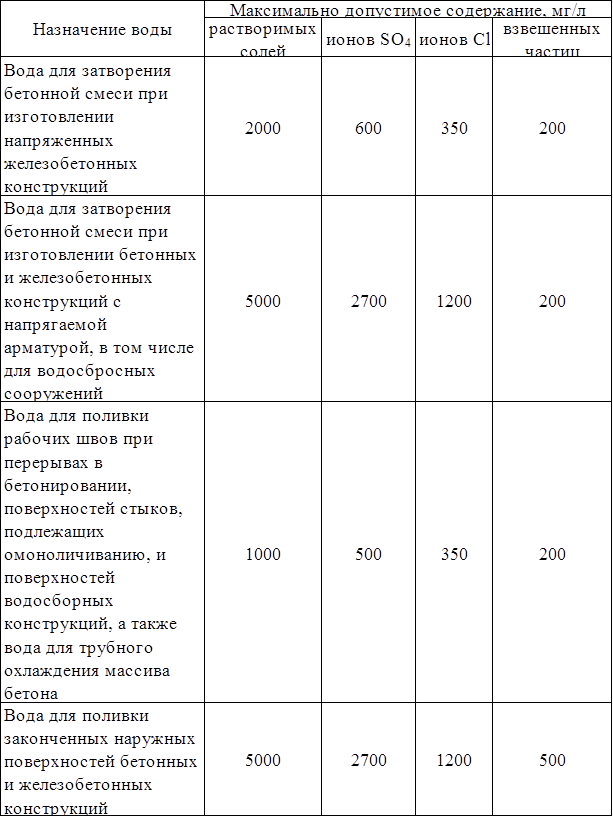

Таблица 2.3 - Характеристики воды в зависимости от назначения

Вода не должна содержать также примесей в количествах, нарушающих сроки схватывания и твердения цементного теста и бетона, снижающих прочность и морозостойкость бетона. Допускается применение технических и природных вод, загрязненных стоками, содержащими примеси в количествах, превышающих установленные в таблице, кроме примесей ионов хлора, при условии обязательного соответствия качества бетона показателям, заданным проектом.

В зависимости от назначения вода имеет различные химические и механические характеристики, приведенные в таблице 2.3

3 ПОДБОР СОСТАВА БЕТОНА

Ориентировочный состав бетона

Исходные данные:

· Вид продукции: бетонная смесь готовая к употреблению для бетона В15, с маркой по морозостойкости F 150, с маркой по водонепроницаемости W 4.

· Сырьевые материалы:

ПЦ 400 Д20 активностью 378 кгс/см2

Гравий фракцией 5-20 мм

Песок речной Мк=1,7

Добавка Форт УП2

· Партерная схема производства бетонной смеси. Метод формования на виброплощадках.

Важной характеристикой бетонной смеси является удобоукладываемость - способность смеси заполнять форму бетонируемого изделия и уплотняться в ней под действием собственной массы. Удобоукладываемость смеси оценивается подвижностью и жёсткостью. Подвижность (жёсткость) бетонной смеси назначают в зависимости от размеров конструкции, густоты армирования, способов укладки и уплотнения. В данном случае конструкции сборные железобетонные с немедленной распалубкой, формуемые на виброплощадках или с вибронасадком. Исходя из этого, принимаем жёсткость бетонной смеси 20 с по стандартному вискозиметру.

Определяем Ц/В в зависимости от требуемой марки бетона и активности цемента с учетом вида и качества используемых материалов по экспериментальной формуле [1]:

В/Ц=А*Rц/(Rб + А*0,5*Rц) (3.1)

где В/Ц - водоцементное отношение

Rб - активность бетона, кгс/см2

Rц - активность цемента, кгс/см2

А - коэффициент, учитывающий качество материалов для бетона.

В/Ц= 0,55*37,8/(19,65+0,55*0,5*37,8) = 0,69

Определяем расход воды в зависимости от требуемой подвижности бетонной смеси и вида заполнителей по ориентировочным графикам: для формования утяжелителей применяется жёсткая бетонная смесь с жёсткостью 20 с [1]. Исходя из этого, и учитывая качество заполнителей, принимаем ориентировочный расход воды 152 л/м3 бетонной смеси.

Определяем расход цемента:

Ц= В: В/Ц (3.2)

Где В - расход воды

Ц= 152/ 0,69= 220,3 кг/ м3 бет. смеси.

Согласно СНиП 82-02-95 [7] минимальная норма расхода цемента для данного типа изделия составляет 265 кг/ на м3 бет. смеси.

Тогда расход воды составит:

В= Ц*В/Ц=265*0,69= 182,85 л/ на м3 бет. смеси.

Для определения расхода крупного заполнителя определяем пустотность гравия:

Пг= 1- ρн/ ρи= 1- 1,35/2,63= 0,49 (3.3)

где ρн - насыпная плотность гравия, г/см3

ρи - истинная плотность гравия, г/ см3.

Устанавливаем коэффициент раздвижки зерен для жестких бетонных смесей по экспериментальным графикам в зависимости от количества цементного теста и крупности песка.

α= 1,09

Определяем расход гравия:

Г= 1000/(α*Пг / ρн + 1/ ρи) = 1000/ (1,09*0,49/1,35 + 1 / 2,63) = 1288,9 кг/ на м3 бет. смеси (3.4)

Определяем расход песка:

П = ρип (1-- Ц/ ρиц - Г/ ρиг - В) = 2630*(1- 265/ 3100 - 1288,9/ 2630 - 0,183) = 635 кг/ на м3 бет. смеси. (3.5)

Расход материалов на 1 м3 бетонной смеси при В/Ц=0,69:

· Ц=265 кг

· В= 183 л

· Г= 1288,9 кг

· П= 635 кг

Определяем соотношение между мелким и крупным заполнителем:

r= П/ Г = 635/1288,9 = 0,49

По полученным данным расчетная плотность бетонной смеси составляет 2371,9 кг/ м3.

Производственный состав бетона с добавкой

Для уменьшения расхода воды и экономии цемента вводим добавку Форт УП2 в количестве 0,7% от массы цемента, при этом В/Ц уменьшается на ΔВ= 15%.

Производим перерасчет расхода материала с учетом влияния добавки при постоянном В/Ц.

Расход воды:

В1= k1*B (3.6)

k1= (100 - ΔB)/100= 0.85

B1= 0.85*183 = 155.6 л/ на м3 бет. смеси.

При этом расход цемента составляет:

Ц= В1: В/Ц= 155,6/ 0,69= 225,5 кг/ на м3 бет. смеси.

По СНиП 82-02-95 [7] для данного типа изделия минимальный расход цемента составляет 265 кг/ на м3 бет. смеси.

Определяем расход добавки:

Д= 265*0,7%/ 100%=1,86 кг/ на м3 бет. смеси.

mр-ра=18,6 кг/ на м3 бет. смеси - масса растворенной в воде добавки при концентрации 10%.

mв=16,74 л - количество воды, требуемое для растворения добавки

Таким образом, расход воды составляет В= 138,86 л.

Расход гравия: Г= 1288,9 кг/ на м3 бет. смеси.

Расход песка:

П= 2630*(1- 265/3100 - 1288,9/ 2630 - 0,1389)= 750,97 кг/ на м3 бет. смеси.

Производственный состав бетонной смеси:

· Ц= 265 кг/ на м3 бет. смеси

· В= 155,6 л/ на м3 бет. смеси (без Д)

· Г= 1288,9 кг/ на м3 бет. смеси

· П= 750,97 кг/ на м3 бет. смеси

· Д= 1,86 кг/ на м3 бет. смеси.

Соотношение между мелким и крупным заполнителем:

r= П/Г = 0,58.

Коэффициент выхода бетона:

β = 1/(Ц/ρцн + П/ρпн +Г/ρгн) (3.7)

где β - коэффициент выхода бетонной смеси

Ц - расход цемента, кг/м3 бетонной смеси

ρцн - насыпная плотность цемента, кг/м3

П - расход песка, кг/м3 бетонной смеси

ρпн - насыпная плотность песка, кг/м3

Щ - расход щебня, кг/м3 бетонной смеси

ρгн - насыпная плотность щебня, кг/м3

β = 1/(265/1200+750,97/1580+1288,9/1350)=0,61

Расчетная плотность бетонной смеси:

Ц+П+Щ+В+Д = 2462,33 кг/м3

При введении добавки происходит повышение прочности на ΔRб= 26,4%.

4 РАСЧЕТ СКЛАДОВ СЫРЬЕВЫХ МАТЕРИАЛОВ

Режим работы предприятия

Режим работы цеха является исходным материалом для расчета технологического оборудования, потоков сырья и производственных площадей. Режим работы завода определяется количеством рабочих дней в году, рабочих смен в сутки и часов работы в смену. Произведением этих трех показателей определяется номинальный годовой фонд времени работы цехов и заводов.

На заводах железобетонных изделий работа ведется по прерывному режиму с двумя выходными днями в неделю в две смены и непрерывной недели в три смены.

По общесоюзным нормам технологического проектирования предприятий сборного железобетона ОНТП 07-85 при двухсменной работе и прерывной неделе с двумя выходными в неделю номинальное количество рабочих суток в году применяется равным 260, количество расчетных рабочих суток при выгрузке сырья и материалов с железнодорожного транспорта - 365.

Для бетоносмесительного цеха по производству утяжелителей бетонных производительностью 10000 м3/год принимаем количество рабочих суток 253 (с учётом 7 суток на ремонт и обслуживание оборудования) при трёхсменной работе (смена 8 часов) [8].

Производственная программа

Для облегчения дальнейших расчетов бетоносмесительного цеха сначала необходимо произвести расчет производственной программы по принятому режиму работы предприятия. Производственная программа отражает производительность бетоносмесительного цеха и расход всех компонентов бетонной смеси в год, сутки, смену, час и замес.

Производственная программа бетоносмесительного цеха по производству защитных невозвратных контейнеров приведена в таблице 4.4

Таблица 4.4 - Производственная программа

| Наименование | Расход, кг | Коэффициент | Производительность | ||||

| год | сутки | смена | час | замес | |||

| БС (м3) С учётом потерь | 1,02 | 40,32 | 13,44 | 1,68 | 0,336 | ||

| Цемент С учётом потерь | 1,01 | 27032730,03 | 10,8 | 3,6 | 0,45 | 0,09 | |

| Гравий С учётом потерь | 1288,91340,97 | 1,02 | 13146,7813409 | 17,67 | 2,21 | 0,442 | |

| Песок С учётом потерь | 750,97781,31 | 1,02 | 7659,897813,1 | 30,88 | 10,29 | 1,286 | 0,2572 |

| Вода С учётом потерь | 155,6160,3 | 1,01 | 1587,121602,99 | 6,34 | 1,113 | 0,139 | 0,028 |

| Добавка С учётом потерь | 1,861,92 | 1,01 | 18,97219,162 | 0,076 | 0,0253 | 0,0032 | 0,00064 |

| Раствор добавки С учётом потерь | 18,619,16 | 1,01 | 189,72191,62 | 0,76 | 0,253 | 0,032 | 0,0064 |

4.3 Расчет емкости силосов цемента

Запас цемента, требуемый для выполнения производственной программы завода железобетонных изделий:

Цс = QЦЗц/0,9р (4.1)

Цс - запас цемента в силосах, м3

Q - производительность завода, м3/год

Ц - средний расход цемента, м3/м3 бетонной смеси

Зц - запас цемента при поступлении его на склад автомобильным транспортом, сутки

р - расчетный годовой фонд рабочего времени, сутки

Цс = 10000*0,265*7/0,9*253= 81,5 м3.

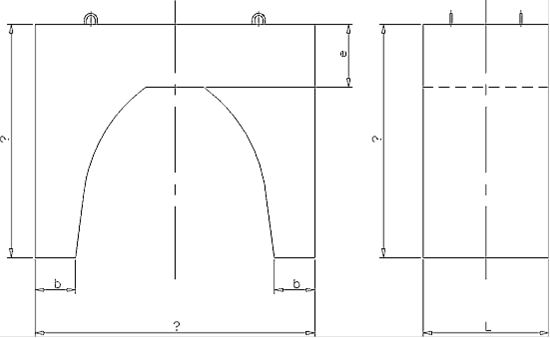

Для хранения цемента принимаем 4 силоса с одновременной вместимостью 120 тонн, по 30 тонн в каждом силосе, изготовленных из железобетона и металла, схема которых приведена на рисунке 4.1.

Рисунок 4.1 - Схема силоса для цемента

Рассчитаем габаритные размеры силосов при h=3d из формулы:

Vсил=πd2h/4 (4.2)

где Vсил - объем силоса, м3

d - диаметр силоса, м

h - высота силоса, м

Vсил= π*d2*3d/4

d= 2,05 м h= 6,15 м.

4.4 Расчет склада крупного и мелкого заполнителей

Запас заполнителей, требуемый для выполнения производственной программы завода железобетонных изделий:

Г= QЗщn/р (4.3)

где Щ - запас щебня на складе, м3

Q - производительность завода, м3/год

Зщ - средний расход щебня, м3/м3 бетонной смеси

n - запас заполнителей при поступлении их на склад автомобильным транспортом, сутки

р - расчетный годовой фонд рабочего времени, сутки

Г= 10000*0,9*7/ 253= 249 м3.

П = QЗпn/р (4.4)

где П - запас песка на складе, м3

Q - производительность завода, м3/год

Зп - средний расход песка, м3/м3 бетонной смеси

n - запас заполнителей при поступлении их на склад автомобильным транспортом, сутки

р - расчетный годовой фонд рабочего времени, сутки

П= 10000*0,45*7/253= 124,5 м3.

В соответствии с ОНТП 07-85 принимаем два отсека для песка и четыре отсека для гравия.

Определяем полезную площадь складов, необходимую для одновременного хранения заполнителей:

А= (Г+ П)/ q (4.5)

где (Г+ П) - производственный запас крупного и мелкого заполнителя, м3

q=0,89 - средняя удельная вместимость склада, м3/м2.

А=(249+124,5)/0,89= 419,7 м2.

Находим общую площадь склада:

А’= А*Кп (4.6)

где А - полезная площадь складов заполнителей, м2.

Кп=1,5 - коэффициент, учитывающий увеличение площади склада за счет устройства проходов и проездов.

А’= 419,7*1,5= 629,55 м2.

Принимаем общую площадь склада 700 м2, при линейных размерах 35×20 (длина× ширина). Максимальная высота штабеля при свободном падении заполнителя составляет 15 м. Исходя из этого, принимаем высоту склада 18 м.

Расчет расходных бункеров

Объем расходных бункеров рассчитывается по формуле:

V=tQчасЗ/γ (4.7)

где V - запас материала в расходных буккерах, м3

t - время запаса материала в бункере, час

Qчас - часовая производительность бетонной смеси, м3/ч

З - расход материала на м3 бетонной смеси, м3

γ - коэффициент заполнения бункера

· Запас заполнителей в расходных бункерах на 2 часа:

Vг = 2*1,68*0,9/0,9 = 3,36 м3

Vп = 2*1,68*0,45/0,9= 1,68 м3

· Запас цемента в расходном бункере на 3 часа:

Vц = 3*1,68*0,265/0,9 = 1,484 м3

· Запас добавки в сухом виде, воды и раствора добавки в расходных баках на 5 часов:

Vд = 5*1,68*1,92/0,9=17,92 кг =0,035 м3

Vв = 5*1,68*0,16/0,9 = 1,49 м3

Vр-р=5*1,68*0,0192/0,9 = 0,179 м3

Рассчитаем габаритные размеры расходных бункеров при высоте, равной двум ширинам основания

V = SH (4.8)

где V - объем расходного бункера, м3

S - площадь основания бункера, м2

Н - высота расходного бункера, м

Vг= 2х3 х=0,75 м Н=1,5 м

Vп=2х3 х=0,6 м Н=1,2 м

Vц=2х3 х=0,6 м Н=1,2 м

Для большей стандартизации цеха принимаем бункер для щебня размерами 1*1*2 м и один расходный бункер для песка с габаритными размерами 1*1*2 м.

Для цемента приминаем расходный бункер габаритными размерами 1*1*2 м.

Для добавки в сухом виде принимаем бак емкостью 40 л.

Для воды используем бочку емкостью 1,5 м3.

5 ПОДБОР ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Подбор дозаторов

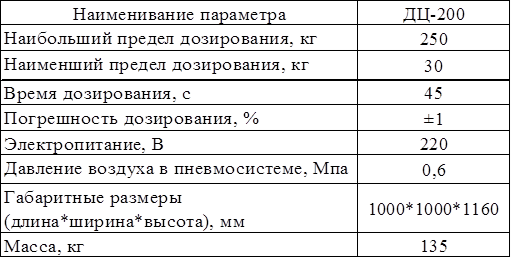

Дозатор предназначен для дозирования заданными порциями воды или жидких добавок с удельным весом 1000 кг/м3. Принцип действия дозатора основан на преобразовании значений силы веса дозируемого материала, находящегося в грузоприемном устройстве, с помощью тензодатчиков в электрический сигнал, пропорциональный массе груза.

Электрический сигнал от тензодатчиков подается в контроллер дозирования, который, изменив его в цифровой код и после преобразования результаты взвешивания подает на мастер-контроллер. Подача жидкости в грузоприемное устройство дозатора осуществляется одним питателем. Технические характеристики подобранного дозатора приведены в таблице 5.5. [9]

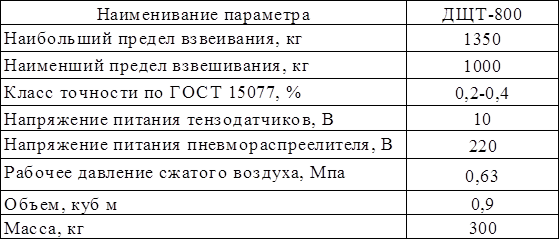

Таблица 5.5 - Технические характеристики дозатора воды и добавки

Таблица 5.6 - Технические характеристики дозатора цемента

Дозатор цемента предназначен для дозирования и загрузки цемента в бетоносмеситель или растворосмеситель в автоматическом или ручном режиме как в составе растворо-бетонного узла (завода), так и отдельно. Предел погрешности дозатора цемента составляет 1% от массовой доли. Технические характеристики применяемого дозатора приведены в таблице 5.6. [9]

Дозатор щебня и песка предназначен для работы в комплексе автоматического дозирования материалов с управлением от пульта дозировочно-смесительного отделения. В качестве весоизмерительной системы используются тензорезисторные датчики типа "К 2" или "Н 11", расположенные на опорной конструкции под углом 120 по отношению друг к другу. Загрузка емкости дозатора производится любыми питающими устройствами, которые в комплект поставки не входят. Выгрузка заполнителей производится с помощью секторного затвора с пневмоприводом. Материал выгружается на конвейерную ленту. Технические характеристики подобранного дозатора приведены в таблице 5.7. [9]

Таблица 5.7 - Технические характеристики дозатора заполнителей

Подбор бетоносмесителей

Для жестких и малоподвижных смесей применяются бетоносмесители принудительного действия. Для данного бетон<