Газовые баллоны: окраска, надписи, маркировка

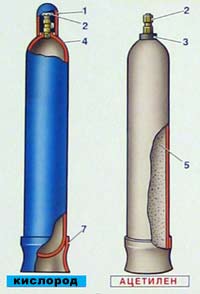

| 1. Защитный колпак 2. Вентиль 3. Резьба горловины 4. Паспортные данные 5. Пористая масса 6. Подкладные кольца 7. Опорный башмак |

| 1. Защитный колпак 2. Вентиль 4. Паспортные данные 6. Подкладные кольца Выпускать газ из баллона разрешается только через редуктор, предназначенный для данного газа и окрашенный в соответствующий цвет! |

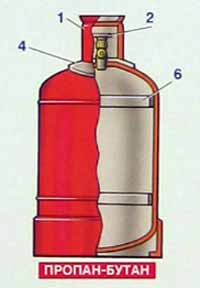

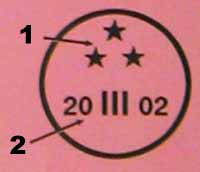

| На верхней сферической части баллона должны быть отчетливо выбиты данные о баллоне: 1. Номер баллона 2. Клеймо испытательного пункта (диаметр 12 мм) 3. Товарный знак изготовителя 4. Рабочее давление (кгс/см2) 5. Фактическая масса порожнего баллона, кг 6. Клеймо ОТК завода-изготовителя (диаметр 10 мм) 7. Вместимость, л 8. Пробное гидравлическое давление, (кгс/см2) 9. Месяц и год изготовления (IV-1999) и год следующего (2004) освидетельствования 10.Месяц и год проведенного (IV-2004) и год последующего (2009) освидетельствования

На баллонах для ацетилена, кроме того, должны быть указаны: М III-99 - дата (месяц и год) наполнения баллона пористой массой III-01 - месяц и год проверки пористой массы  - клеймо наполнительной станции - клеймо наполнительной станции

- клеймо диаметром 12 мм, удостоверяющее проверку пористой массы - клеймо диаметром 12 мм, удостоверяющее проверку пористой массы

|

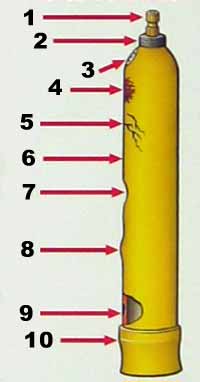

Отбраковка баллонов

| Внешние повреждения баллона, из-за которых он должен быть отбракован: 1. Неисправность вентиля 2. Износ резьбы горловины 3. Выбиты не все данные или истек срок освидетельствования 4. Сильная наружная коррозия 5. Трещины 6. Окраска и надпись не соответствуют норме 7. Вмятины 8. Выпучины 9. Раковины и риски глубиной более 10% номинальной толщины стенки 10. Косо насаженный или поврежденный башмак |

Также баллоны не допускаются к использованию, если:

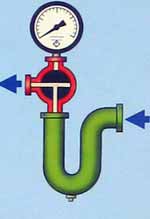

РЕДУКТОР:

при полностью вывернутом регулировочном винте газ проходит в рабочую камеру

при полностью вывернутом регулировочном винте газ проходит в рабочую камеру

повреждена резьба накидной гайки

повреждена резьба накидной гайки

неисправен один или оба манометра

неисправен один или оба манометра

давление в рабочей камере после прекращения подачи газа повысилось

давление в рабочей камере после прекращения подачи газа повысилось

неисправен предохранительный клапан

неисправен предохранительный клапан

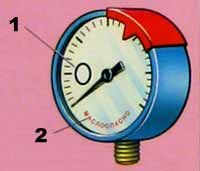

МАНОМЕТР:

отсутствует пломба или клеймо с отметкой о проверке

отсутствует пломба или клеймо с отметкой о проверке

истек срок проверки

истек срок проверки

стрелка при отключении манометра не возвращается к нулю на величину больше половины допускаемой погрешности

стрелка при отключении манометра не возвращается к нулю на величину больше половины допускаемой погрешности

разбито стекло или имеются другие повреждения, которые могут отразиться на правильности показаний

разбито стекло или имеются другие повреждения, которые могут отразиться на правильности показаний

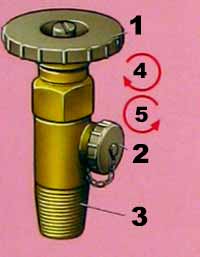

ВЕНТИЛЬ:

отсутствует заглушка штуцера

отсутствует заглушка штуцера

наличие следов масла, жира, пыли

наличие следов масла, жира, пыли

не проворачивается маховичок

не проворачивается маховичок

наблюдается утечка газа

наблюдается утечка газа

Запрещается расходовать газ из баллона полностью! Остаточное давление должно составлять не менее 0,05 МПа (0,5 кгс/см2)

Остаточное давление в ацетиленовых баллонах должно быть не ниже следующих значений:

| Температура окружающей среды | 0С | ниже 0 | 0-15 | 16-25 | 26-35 |

| Минимальное остаточное давление | МПа | 0,05 | 0,1 | 0,2 | 0,3 |

| кгс/см2 | 0,5 | 1,0 | 2,0 | 3,0 |

Надписи на баллонах

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

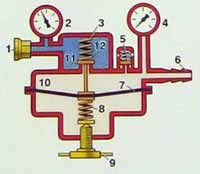

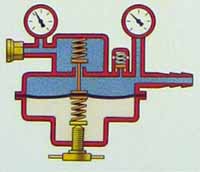

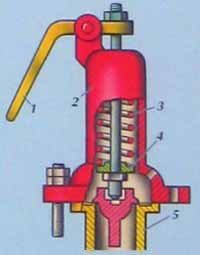

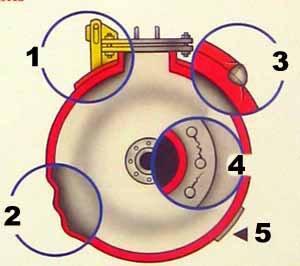

Схема устройства и работы редуктора

| Нерабочее положение редуктора (газ не проходит) 1. Накидная гайка для присоединения редуктора к штуцеру вентиля 2. Манометр высокого давления 3. Обратная пружина 4. Манометр низкого давления (рабочий) 5. Предохранительный клапан 6. Ниппель для присоединения шланга 7. Мембрана для прорезиненной ткани 8. Нажимная пружина 9. Регулировочный винт 10. Рабочая (низкого давления) камера 11. Редукционный клапан 12. Камера высокого давления  - Газ - Газ

|

| Положение частей редуктора при прохождении через него газа |

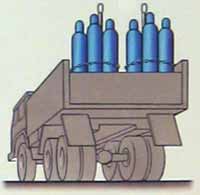

Газовые баллоны: транспортировка и хранение

Транспортировка

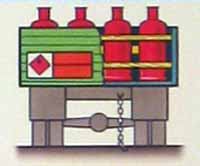

| На автомобиле: Баллоны укладывают горизонтально в пределах высоты борта не более чем в 3 ряда. |

| На автокаре: Баллоны укладывают горизонтально в один ряд, вентилями в одну сторону - вправо от кабины. |

| В специальном контейнере: Баллоны перевозятся в вертикальном положении. Допускается перевозить в контейнере совместно кислородные и ацетиленовые баллоны |

| Пропановые баллоны допускается провозить в вертикальном положении без контейнеров, обязательно с прокладками между баллонами и ограждением их от падения. |

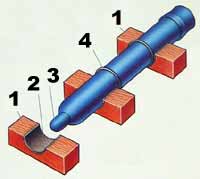

| 1. Деревянный брусок с вырезанными под баллон гнездами 2. Обивка гнезд: войлок, резина или другой мягкий материал 3. Колпаки должны быть навернуты до отказа, штуцеры заглушены 4. Веревочные или резиновые кольца толщиной не менее 25 мм (по два кольца на баллон) |

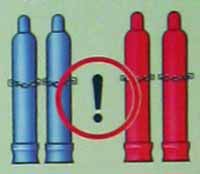

ЗАПРЕЩАЕТСЯ перевозить совместно баллоны с разными газами, а также порожние вместе с наполненными!

Доставка баллонов к месту работ

| Перевозка на специальной тележке с рессорами на резиновом ходу. Допускается перевозка кислородных и ацетиленовых баллонов совместно 1. Хомут |

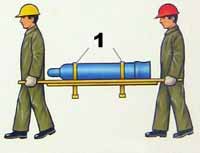

| Переноска на носилках 1. Хомуты |

| Кантование на башмаке в наклонном положении |

При погрузке или выгрузке запрещается:

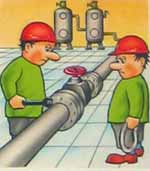

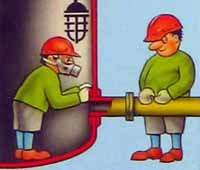

| Работать одному (должно участвовать не менее 2-х человек) |

| Работать в промасленной одежде, рукавицах со следами масла, жира |

| Грузить баллоны с кислородом в кузов со следами масла, ГСМ, грязи, мусора |

| Переносить баллоны на руках или на плече |

| Перекатывать баллоны по земле |

| Сбрасывать баллоны и ударять один об другой |

| Подавать или удерживать баллон вентилем вниз |

| Грузить и выгружать баллоны без колпаков и заглушек |

Хранение баллонов

| Колпаки и заглушки на штуцерах должны быть завернуты |

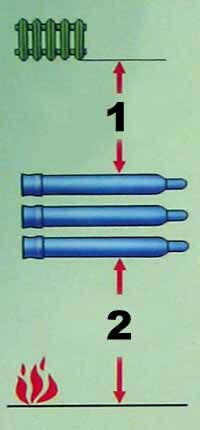

| 1. Расстояние до отопительных приборов не менее 1 м 2. Расстояние до источников тепла с открытым огнем не менее 5 м |

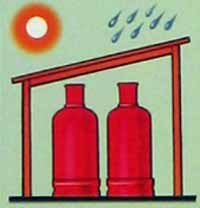

| Баллоны должны быть защищены от солнца и осадков (максимальная температура корпуса баллона +45 градусов С) |

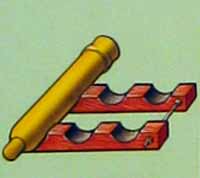

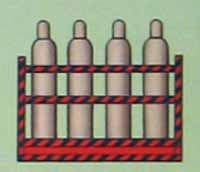

| В горизонтальном положении баллоны хранят на деревянных рамах или стеллажах |

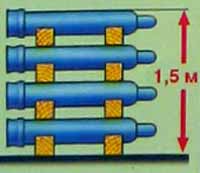

| Вентили должны быть направлены в одну сторону, высота штабелей не более 1,5 м |

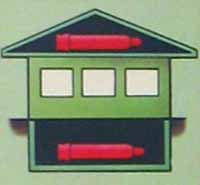

| Запрещается хранить кислород в одном помещении с ацетиленом или другими горючими газами |

| При вертикальном хранении баллоны устанавливают в специальные гнезда, клети, или ограждают барьером от падения |

| Наполненные и порожние баллоны хранят раздельно, обозначая места хранения соответствующими табличками |

| Запрещается хранить баллоны в подвалах и на чердаках |

| Запрещается в местах хранения баллонов размещать легковоспламеняющиеся и горючие вещества |

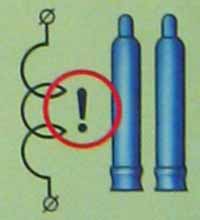

| Не допускайте соприкосновения баллонов с электрическими проводами |

Газовые баллоны: эксплуатация

| Баллоны устанавливаются вертикально и закрепляются цепью или хомутом. Кислородный баллон допускается укладывать наклонно - так, чтоб вентиль располагался выше башмака. |

| Отвинтить колпак и заглушку штуцера. Внимание: убедитесь, что на кислородном баллоне (а также на руках и спецодежде) нет следов масла и жира. Пользоваться баллоном со следами масла или жира ЗАПРЕЩАЕТСЯ! |

| Кратковременным (1-2 с) поворотом маховичка на пол-оборота продуть штуцер для удаления из него влаги, грязи и т.п. Стоять надо позади или сбоку от штуцера. Газ нельзя пробовать рукой. |

| Присоединить рукой накидную гайку редуктора. |

| Затянуть накидную гайку редуктора ключом. |

| При присоединении ацетиленового редуктора следить за правильностью установки хомута. |

| Вывернуть регулировочный винт до полного освобождения нажимной пружины. |

| Присоединить и надежно закрепить шланг. |

| Медленно повернув маховичок на 0,5-1 оборот, открыть подачу газа из баллона. |

| Вращением регулировочного винта установить рабочее давление. |

| Проверить герметичность соединений. 1. Закрыть вентиль расхода газа на горелке 2. Вывернуть регулировочный винт до полного освобождения нажимной пружины 3. После небольшого повышения давления стрелка рабочего манометра должна остановиться (давление не должно повышаться) |

| Замерзший вентиль или редуктор отогревать только горячей водой или паром. Использовать открытый огонь запрещается! |

| Не открывать вентиль резко! Струя газа наэлектризовывает горловину баллона и редуктор, что может вызвать воспламенение или взрыв. 1. Немедленно перекройте вентиль 2. Выпустите газ из редуктора |

| Не допускайте нахождения на рабочем месте более одного баллона с пропан-бутаном. Запрещается работать с пропан-бутаном в колодцах, приямках, траншеях. |

| Не реже 1 раза в квартал проверяйте предохранительный клапан принудительным открыванием (подъемом давления до его срабатывания). |

| Проверяйте возможные места утечки газа мыльной эмульсией. |

Перерывы в работе и ее окончание:

При кратковременных перерывах в работе закрывать только вентиль горелки, не меняя положение регулировочного винта.

При кратковременных перерывах в работе закрывать только вентиль горелки, не меняя положение регулировочного винта.

При любой неисправности немедленно закрыть вентиль баллона и выпустить из редуктора газ.

При любой неисправности немедленно закрыть вентиль баллона и выпустить из редуктора газ.

Прекратить отбор газа при снижении давления до остаточного.

Прекратить отбор газа при снижении давления до остаточного.

Закрыть вентиль баллона, навернуть заглушку, колпак и сдать пустой баллон на склад.

Закрыть вентиль баллона, навернуть заглушку, колпак и сдать пустой баллон на склад.

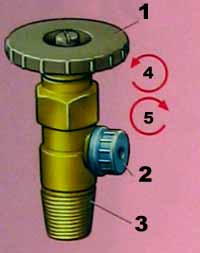

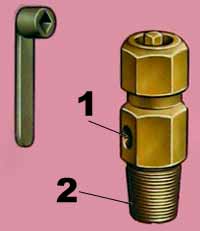

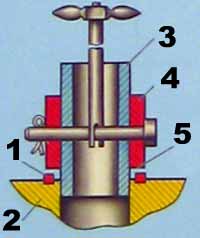

Вентили

| Кислородный: 1. Маховичок 2. Заглушка штуцера 3. Резьба правая 4. откр. 5. закр. |

| Ацетиленовый: Шпиндель вращать только специальным ключом. 1. Отверстие под нажимной винт хомута 2. Резьба левая |

| Пропан-бутановый: 1. Маховичок 2. Заглушка штуцера 3. Резьба левая 4. откр. 5. закр. |

Манометры

| Рабочее давление обозначают красной чертой или плотно прилегающей к стеклу металлической пластиной. 1. Клеймо 2. Предупреждающая надпись (зависит от рода газа) |

| Клеймо о проверке манометра 1. Шифр поверителя 2. Квартал (III) и год (2002) проверки Манометр проверять не реже 1 раза в год! |

Редукторы

| Кислородный |

| Ацетиленовый 1. Хомут для присоединения к вентилю 2. Нажимной винт |

| Пропан-бутановый |

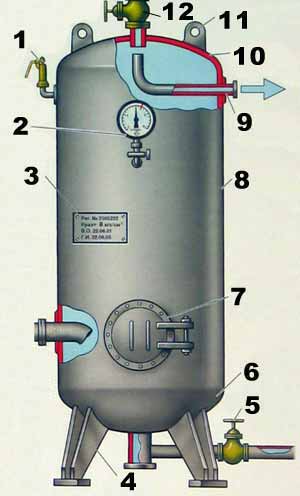

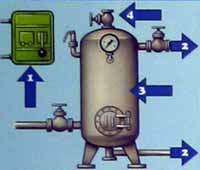

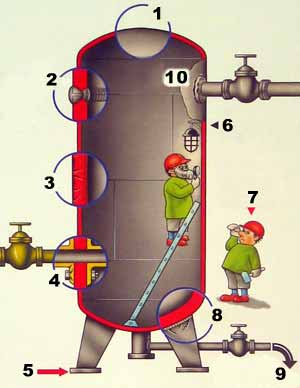

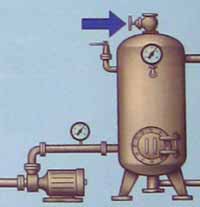

Сосуды, работающие под давлением: предупреждение аварий ресивера

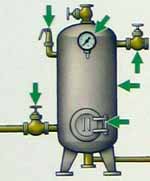

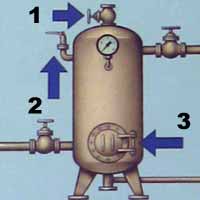

| Ресивер (воздухосборник) - сосуд для скапливания газа. Служит для сглаживания колебаний давления, вызываемых пульсирующей подачей и прерывистым расходом. В компрессорной установке служит также для охлаждения газа и отделения масла, влаги. Расчетное давление, МПа - 0,07-1,6 кгс/см2 - 0.7-16 Температура стенки, 0C - от -20 до +200 Рабочая среда - воздух невзрывоопасный 1. Предохранительный клапан 2. Манометр 3. Табличка (200х150 мм): - регистрационный номер - разрешенное давление, кгс/см2 - число, месяц и год следующих наружного и внутреннего осмотров и гидравлического испытания 4. Опора 5. Вентиль для отвода масла и конденсата 6. Днище 7. Самоуплотняющийся люк 8. Обечайка 9. Верхний патрубок 10. Днище 11. Монтажная скоба 12. Кран-воздушник (воздушный вентиль) 13. Нижний патрубок ресивера |

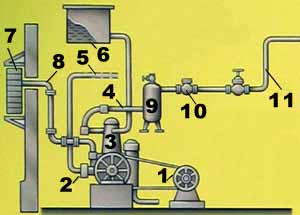

| Компрессорная станция: 1. Электродвигатель 2. Регулятор давления 3. Компрессор 4. Напорный воздухопровод 5. Трубопровод к регулятору давления 6. Напорный водяной бачок 7. Фильтр 8. Всасывающий трубопровод 9. Масловлагоотделитель 10. Обратный клапан 11. Трубопровод к потребителю (к нижнему патрубку ресивера) |

Потенциальные опасности:

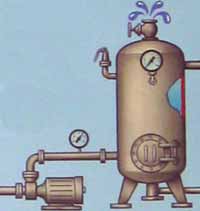

Повышение давления воздуха

Повышение давления воздуха

Воспламенение паров масел внутри сосуда

Воспламенение паров масел внутри сосуда

Замерзание скопившейся в сосуде влаги

Замерзание скопившейся в сосуде влаги

Износ стенок сосуда, коррозия

Износ стенок сосуда, коррозия

Гидравлический удар

Гидравлический удар

| Убедитесь в отсутствии наружных повреждений корпуса, трубопроводов, арматуры. |

| Возможные неисправности предохранительного клапана: - Прикипание - Примерзание - Отсутствие посадки клапана в седло Систематически проверяйте предохранительный клапан принудительным открыванием! |

| Регулярно проверяйте целостность прокладок. |

| При наличии давления в сосуде запрещается подтягивать болты и заменять прокладки. |

| Плотно закрывайте крышку люка. |

| Не оставляйте работающий сосуд без надзора. |

| Замерзший сосуд отогревается только паром или горячей водой, но НЕ открытым огнем. |

| Запрещается работать при неисправном манометре. |

| После работы отключите сосуд, убедитесь, что стрелка манометра вернулась к нулю, сделайте запись в журнале. |

Аварийная остановка сосуда

Сосуд должен быть немедленно остановлен в случаях, предусмотренных инструкцией, а также:

| Если давление поднялось выше разрешенного и не снижается, не смотря на принятые меры |

| При обнаружении в сосуде или его элементах, работающих под давлением, неплотностей, выпучин, разрыва прокладок |

| При неисправности предохранительных устройств |

| При неисправности манометра и невозможности быстро его заменить |

| Если уровень жидкости опустился ниже допустимого в сосуде с огневым подогревом |

| При неисправности предохранительных блокировочных устройств |

| Если вышли из строя все указатели уровня жидкости |

| При возникновении пожара, угрожающего сосуду |

Действия при аварии:

Немедленно отключить сосуд

Сообщить о случившемся ответственному лицу

Сделать запись в сменном журнале

До начала расследования сохранить обстановку такой, как до аварии, если это не угрожает безопасности персонала

Сосуды, работающие под давлением: арматура сосудов

Запорно-регулирующая арматура

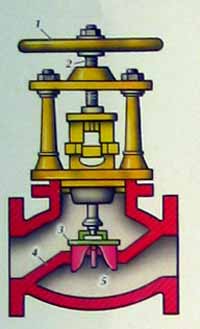

| Вентиль: 1. Маховик 2. Шток с резьбой 3. Тарелка клапана 4. Наклонная перегородка 5. Седло клапана |

| Обратный клапан: 1. Маховик 3. Тарелка клапана 4. Наклонная перегородка 5. Седло клапана На маховике обязательно указывают направление вращения при открывании и закрывании арматуры. |

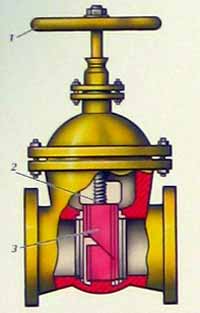

| Задвижка: 1. Маховик 2. Шток 3. Подъемные "щечки" перекрывающие проходное отверстие |

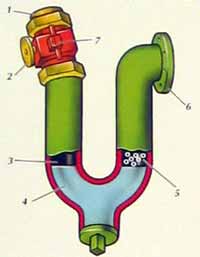

| Сифонная трубка (устанавливается для защиты манометра, только если в сосуде агрессивная среда): 1. Место рабочего манометра 2. Фланец для контрольного манометра 3. Воздушная прослойка 4. Буферная жидкость 5. Газовая среда сосуда (пар) 6. Фланец для присоединения к сосуду 7. Трехходовой кран с рисками |

Контрольно-измерительные приборы

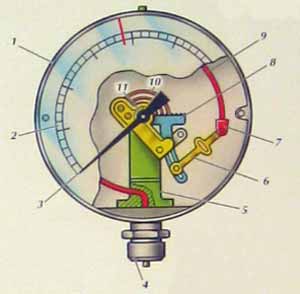

| Манометр: На шкалу наносят красную черту (рабочее давление). Наносить на стекло запрещается! Предел измерения рабочего давления должен находится во второй трети шкалы. 1. Корпус 2. Шкала 3. Стрелка 4. Ниппель с резьбой 5. Держатель 6. Поводок 7. Пробка с шарнирной осью 6. Зубчатый сектор 7. Трубчатая пружина 6. Спиральная пружина (волосок) 7. Шестерня |

Нельзя использовать манометры, у которых:

Отсутствует пломба или клеймо с отметкой о проверке

Отсутствует пломба или клеймо с отметкой о проверке

Просрочен срок проверки (не реже 1 раза в год)

Просрочен срок проверки (не реже 1 раза в год)

Стрелка при выключении не возвращается к нулю

Стрелка при выключении не возвращается к нулю

Разбито стекло или имеются другие повреждения

Разбито стекло или имеются другие повреждения

| Отключение манометра (посадка на "ноль") Рабочий манометр соединить с атмосферой. Стрелка должна быстро вернуться к нулю. |

| Положение трехходового крана при продувке сифонной трубки |

| Контрольная проверка манометра. Рабочий манометр соединить с контрольным и проверить правильность показаний рабочего манометра. |

Сроки проверки:

Манометр

посадка на "ноль" - один раз в течение смены;

контрольная проверка - один раз в 6 месяцев;

проверка с установкой клейма или пломбы - один раз в 12 месяцев.

Предохранительный клапан

принудительное кратковременное открывание ("подрыв") - один раз в течение смены.

Указатель уровня жидкости

продувка - один раз в течение смены

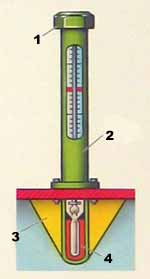

| Термометр: Баллончик термометра должен быть постоянно утоплен в машинном масле. На шкалу наносят красную черту, соответствующую максимально допустимой температуре. 1. Заглушка 2. Гильза 3. Ребро жесткости 4. Масло |

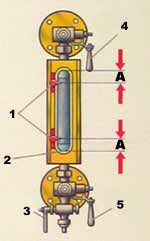

| Указатель уровня жидкости: На водоуказательных приборах должны быть неподвижно закреплены металлические указатели максимального и минимального уровней. 1. Указатели уровня 2. Видимая кромка стекла 3. Спускной кран (служит для продувки) 4. Паровой кран 5. Водяной кран А. не менее 25 мм |

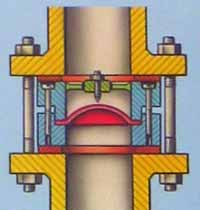

Предохранительные устройства

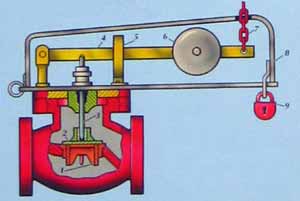

| Рычажный предохранительный клапан: Клапан путем перемещения груза регулируют так, чтобы он срабатывал сразу же, как только давление в сосуде превысит разрешенное. После регулировки кожух запирают и пломбируют. Запрещается перегружать клапан увеличением нагрузки (перемещением груза) или заклиниванием. Клапан устанавливать на передвижные сосуды запрещается! 1. Седло 2. Тарелка 3. Шток 4. Рычаг 5. Направляющая вилка 6. Груз 7. Цепочка 7. Кожух 7. Замок |

| Пружинный предохранительный клапан: 1. Рычаг для опробования 2. Корпус 3. Пружина 4. Тарелка с направляющими 5. Седло клапана Запрещается затягивать пружину сверх установленной величины. |

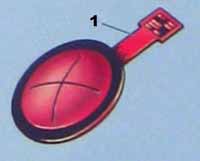

| Мембранное устройство (узел крепления) |

| Маркировка мембраны должна быть нанесена по краевому кольцевому участку или на хвостовик 1. Маркировочный хвостовик |

Сосуды, работающие под давлением: техническое освидетельствование

Подготовка к освидетельствованию

| 1. Отключить электропитание 2. Освободить сосуд от среды 3. Охладить (отогреть) сосуд 4. Открыть воздушник |

| При необходимости провести дегазацию сосуда. Отсоединить сосуд заглушками от всех трубопроводов. |

| Вывесить предупреждающие плакаты. |

| Тщательно очистите стенки сосуда, сварные швы зачистить до металлического блеска. |

| Притереть краны и клапаны: 1. Уплотнительное кольцо 2. Корпус клапана 3. Направляющая втулка 4. Притир 5. Притирающая поверхность притира |

Наружный и внутренний осмотры

| 1. Состояние изоляции защитного покрытия 2. Дефекты сварных швов: - поры - свищи - подрезы - наплывы - трещины - смещение кромок 3. Следы коррозии стенки, трещины, надрывы 4. Трещины в местах установки болтовых (заклепочных) соединений 5. В радиусе не менее 1,5 м от сосуда не должно быть захламленности, посторонних предметов 6.- аккумуляторный фонарь или переносная лампа напряжением 12 В - респиратор - очки - линза 7-ми кратная 7. Страхующий (работать внутри сосуда одному, без страхующего, ЗАПРЕЩЕНО!) 8. Трещины в местах сварки опор 9. Сливать масло и конденсат разрешается только в специально отведенное место 10. Износ элементов поверхности |

| 1. Состояние запорных устройств и крышек люков - деформации крышки скобы или откидной серьги - износ шпилек, резьбы - неполное число болтов 2. Деформация стенок - вмятины - выпучины 3. Коррозия и трещины в местах приварки колец жесткости 4. Трещины между болтами или заклепками 5. Наличие таблички с указанием необходимых данных |

| Техническое освидетельствование | НО наружный осмотр | ВО внутренний осмотр | ГИ гидравлическое (или пневматическое) испытание |

| Первичное | После монтажа до пуска в работу | ||

| Периодическое (в процессе эксплуатации) | 1 раз в 4 года (для регистрируемых сосудов) 1 раз в 2 года (для нерегистрируемых сосудов) | 1 раз в 8 лет | |

| Внеочередное (в необходимых случаях) | Если сосуд не эксплуатировался более 12 месяцев Если сосуд был демонтирован и установлен на новом месте После ремонта, сварки или пайки, выправления выпучки или вмятин Перед наложения защитного покрытия на стенки сосуда После аварии сосуда или элементов, работающих под давлением По требованию инспектора, или лица, ответственного по надзору |

Гидравлическое испытание

| 1. Открыть воздушник 2. Отглушить предохранительный клапан 3. Плотно закрыть люк |

| Заполнить сосуд водой. Убедиться в отсутствии в нем воздуха по истечению воды из воздушника Температура воды - не ниже +5 0C, не выше +40 0C |

| Закрыть воздушник. Создать насосом пробное давление воды. Выдержка сосуда под пробным давлением - 5 мин. (при периодическом испытании) |

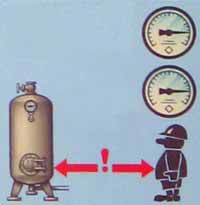

| Давление контролировать двумя манометрами - одного типа, предела измерений, класса точности, цены деления. Находитесь на безопасном расстоянии от сосуда под пробным давлением. |

| Наружный осмотр проводится только после снижения давления до расчетного. Обстукивать стенки корпуса, сварные и разъемные соединения сосуда при испытании ЗАПРЕЩЕНО! Сосуд считается выдержавшим испытания, если не обнаружены: - течи, трещины, потения в сварных соединениях и на основном металле - течи в разъемных соединениях - видимые деформации, падение давления по манометру |

Электроинструмент

Классы электрифицированного инструмента по типу защиты от поражения электрическим током

| I класс Имеет основную изоляцию и заземляющий контакт |

| II класс Имеет двойную (основную и дополнительную) изоляцию |

| III класс Питание безопасное, сверхнизкое напряжение. - номинальное напряжение не более 42 В между проводниками и землей - при трехфазном питании не более 24 В между проводниками и нейтралью - Напряжение холостого хода не превышает соответственно 50 и 29 В |

Устройства, обеспечивающие электробезопасность без использования диэлектрических защитных средств

| Устройство защитного отключения (УЗО). Применяется только при условии подключения только одного электроприемника. |

| Специальный разделительный трансформатор |

| Автономный двигатель-генератор |

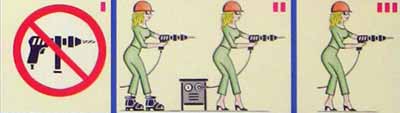

Применение электроинструмента различных классов и использование электрозащитных средств

Обозначения к таблице:

| инструмент можно использовать без электрозащитных средств |

| инструмент можно использовать без электрозащитных средств при условии, если только один электроприемник подключен: - к разделительному трансформатору - к автономной двигатель-генераторной установке - к преобразователю частоты с разделительными обмотками - через УЗО |

| Инструмент можно использовать с хотя бы одним из электрозащитных средств: - диэлектрические галоши - диэлектрические перчатки - диэлектрический коврик - изолирующая подставка |

| Инструмент использовать запрещается! |

| ПОМЕЩЕНИЕ С ПОВЫШЕННОЙ ОПАСНОСТЬЮ: относительная влажность более 75% токопроводящие полы высокая (более +35 0C) температура возможность одновременного прикосновения к металлическим корпусам электрооборудования или к металлоконструкциям зданий |

|

| ВНЕ ПОМЕЩЕНИЙ:относительная влажность 100% химически активная или органическая среда наличие 2-х или более признаков повышенной опасности |

|

| НАЛИЧИЕ ОСОБО НЕБЛАГОПРИЯТНЫХ УСЛОВИЙ: работа внутри сосудов, аппаратов, барабанов котлов и других металлических емкостей с ограниченной возможностью перемещения и выхода |

|

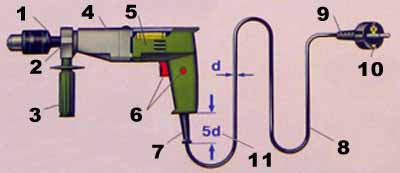

Перед началом работы

| Перед началом работы необходимо проверить: 1. Надежность крепления деталей 2. Отсутствие вытекания смазки 3. Целостность рукоятки 4. Целостность корпуса 5. Исправность крышек щеткодержателя 6. Четкость работы выключателя 7. Наличие и длину защитной трубки 8. Отсутствие повреждений кабеля 9. Отсутствие повреждений штепсельной вилки 10. Исправность цепи заземления (для инструмента класса I) |

| Рабочий инструмент должен быть надежно закреплен. Не прикасайтесь к вращающимся деталям до их полной остановки. |

| Убедитесь в наличии маркировки. Запрещается работать без предохранительного кожуха! |

| Используйте только проверенные диэлектрические средства! |

Работа с диэлектрическим инструментом

К работе с электроинструментом допускаются только лица, имеющие квалификационную группу по электробезопасности (не ниже II-й при использовании инструмента I класса в помещениях с повышенной опасностью)

Техническое обслуживание, ремонт и периодическую проверку проводит только персонал с группой по электробезопасности не ниже III.

Периодическая проверка проводится не реже 1 раза в 6 месяцев.

Использовать инструмент с просроченной датой периодической проверки ЗАПРЕЩАЕТСЯ!

| Защита кабеля от повреждений: 1. не натягивать 2. не перекручивать 3. не ставить тяжелые предметы не допускать соприкосновения: 4. с газовыми рукавами 5. с газовыми баллонами 6. с водой, маслом 7. с источниками тепла 8. с тросами 9. кабель необходимо подвесить или уложить на козелки |

| Запрещается работать с электроинструментом с приставных лестниц |

| Не используйте электроинструмент иначе, как по назначению, указанному в паспорте. Не оставляйте без присмотра включенный в сеть инструмент. |

| Имейте схему скрытой электропроводки. Перед сверлением или пробивкой борозд отключи напряжение в сети и вывеси предупреждающий плакат. |

| Следует срочно прекратить работу: - при искрении щеток на коллекторе - при появлении дыма и запаха горящей изоляции - почувствовав воздействие электрического тока |

Инструмент следует отключить от сети штепсельной вилкой:

| при смене рабочего инструмента |

| при переносе инструмента на другое рабочее место |

| в перерывах и по окончании работы |

| при внезапной остановке - заклинило инструмент - исчезло напряжение |

Поиск по сайту©2015-2024 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование. Дата создания страницы: 2018-09-16 Нарушение авторских прав и Нарушение персональных данных |

Поиск по сайту: Читайте также: Деталирование сборочного чертежа Когда производственнику особенно важно наличие гибких производственных мощностей? Собственные движения и пространственные скорости звезд |