Тема: «Аналитический метод определения межоперационных и общих припусков, размеров и допусков при механической обработке»

Цель работы: освоение методики расчёта операционных припусков, операционных размеров, а также закрепление знаний по методике назначения операционных допусков.

Краткие теоретические сведения

Припуск — слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Припуск на обработку поверхностей детали может быть назначен по справочным таблицам или на основе расчетно-аналитического метода.

Расчетной величиной припуска является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе, и для компенсации погрешностей, возникающих на выполняемом переходе.

Минимальный припуск:

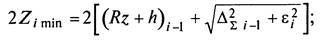

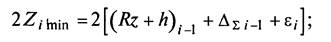

а) при обработке наружных и внутренних поверхностей (двусторонний припуск)

б) при обработке поверхностей вращения в центрах

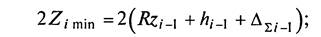

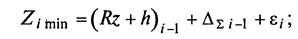

в) при последовательной обработке противолежащих поверхностей (односторонний припуск)

г) при параллельной обработке противолежащих поверхностей

(двусторонний припуск)

где RZi-1 – высота неровностей профиля по десяти точкам на предшест-

вующем переходе;

hi -1 – глубина дефектного поверхностного слоя на предшествующем

переходе;

ΔΣi-1 – суммарное отклонение расположения поверхности (отклонение

от параллельности, перпендикулярности, соосности) на предше-

ствующем переходе;

εi – погрешность установки заготовки на выполняемом переходе.

Отклонение расположения ΔΣ необходимо учитывать у заготовок (под первый технологический переход), после черновой и получистовой обработки лезвийным инструментом (под последующий технологический переход) и после термической обработки.

В связи с закономерным уменьшением величины ΔΣ при обработке поверхности за несколько переходов на стадиях чистовой и отделочной обработки ею пренебрегают.

На основе расчета промежуточных припусков определяют предельные размеры заготовки по всем технологическим переходам.

Промежуточные расчетные размеры устанавливают в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного прибавления (для наружных поверхностей) к исходному размеру готовой детали промежуточных припусков или путем последовательного вычитания (для внутренних поверхностей) от исходного размера готовой детали промежуточных припусков. Наименьшие (наибольшие) предельные размеры по всем технологическим переходам определяют, округляя их увеличением (уменьшением) расчетных размеров до того знака десятичной дроби, с каким дан допуск на размер для каждого перехода. Наибольшие (наименьшие) предель предельные размеры вычисляют путем прибавления (вычитания) допуска к округленному наименьшему (наибольшему) предельному размеру.

Предельные значения припусков Zmax определяют как разность

наибольших (наименьших) предельных размеров и Zmin как разность наименьших (наибольших) предельных размеров предшествующего и выполняемого (выполняемого и предшествующего) переходов.

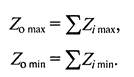

Общие припуски Zomax и Zomin находят как сумму промежуточных припусков на обработку:

Правильность расчетов определяют по уравнениям:

где Ti-1, TDi-1 – допуски размеров на предшествующем переходе;

Ti, TDi – допуски размеров на выполняемом переходе;

Tзаг, TDзаг – допуски на заготовку;

Tдет, TDдет – допуски на деталь.

Технология выполнения работы:

1. Изучение исходных данных для расчета в соответствии с вариантом;

2. Расчёт межоперационных и общих припусков на одну поверхность;

3. Определение межоперационных размеров и допусков.

Пример задачи:

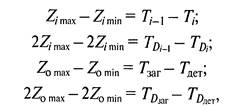

Трехступенчатый вал изготавливается из стали 45 методом штамповки класса точности 5 Г по ГОСТ 7505—89 (рис. 1). Масса заготовки 2 кг. Токарной операции предшествовала операция фрезерно-центровальная, в результате которой были обработаны торцы и выполнены центровые отверстия.

Базирование заготовки при фрезерно-центровальной операции осуществляется по поверхностям D1 и D3 (D1 = D3 = 25 мм). Шейка с наибольшим диаметром D2 ступени имеет размер Ø55h6(-0,02) мм.

Рассчитать промежуточные припуски для обработки шейки D2 аналитическим методом. Рассчитать промежуточные размеры для выполнения каждого перехода.

Решение. Соответственно заданным условиям устанавливаем маршрут обработки ступени D2:

а) черновое обтачивание;

б) чистовое обтачивание;

в) предварительное шлифование;

г) окончательное шлифование.

Вся указанная обработка выполняется с установкой в центрах.

Заносим маршрут обработки в графу 1 таблицы 1. Данные для заполнения граф 2, 3 для штампованной заготовки взяты из приложения 1; для механической обработки — из приложения 2.

Данные графы 8 для заготовки и механической обработки взяты из приложения 2.

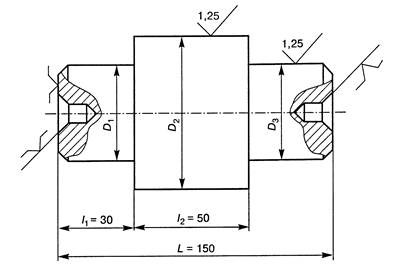

Расчет отклонений расположения поверхностей штампованной заготовки при обработке в центрах производят по формуле

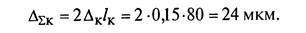

где Δ2Σк — общее отклонение оси от прямолинейности;

Δ2ц — смещение оси в результате погрешности центрирования.

Общее отклонение оси от прямолинейности

Здесь lк — размер от сечения, для которого определяется кривизна, до

ближайшего наружного торца – равен для рассматриваемого случая

lk = l1 +l2 - 80 мм; Δk — удельная кривизна в микрометрах на 1 мм длины

(в маршруте предусмотрена правка заготовки на прессе, после которой

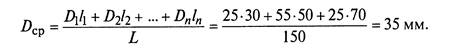

Δk = 0,15 мкм/мм прил. 3)); средний диаметр, который необходимо знать для выбора величины Δk, определяется как

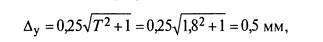

Смещение оси заготовки в результате погрешности центрования

где Т= 1,8 мм — допуск на диаметральный размер базы заготовки,

использованной при центровании.

Величину остаточных пространственных отклонений чернового обтачивания определяют по уравнению

Δr = KyΔΣ = 0,06∙500 = 30 мкм.

где Ку — коэффициент уточнения, равный 0,06.

Величину остаточных пространственных отклонений чистового обтачивания рассчитывают по уравнению

Δr = KyΔΣ = 0,04∙500 = 20 мкм.

Здесь коэффициент уточнения Ку принимается равным 0,04.

Расчетные величины отклонений расположения поверхностей заносим в графу 4 таблицы 1.

Минимальные припуски на диаметральные размеры для каждого

Таблица 1 - Результаты расчета припусков на обработку и предельных размеров по технологическим переходам

| Маршрут обработки | Элементы припуска, мкм | Расчетный | Допуск на промежуточные размеры, мкм | Принятые (округленные) размеры заготовки по переходам, мм | Предельный припуск, мкм | ||||||

| Rz | h | ΔΣ | εi | припуск 2Zi, мкм | минимальный размер, мм | наибольший | наименьший | 2Zmax | 2 Zmin | ||

| Штамповка | - | - | 57,160 | 59,16 | 57,16 | - | - | ||||

| Точение - черновое - чистовое | |||||||||||

| 55,442 | 55,84 | 55,44 | 3,32 | 1,72 | |||||||

| 55,180 | 55,30 | 55,18 | 0,54 | 0,26 | |||||||

| Шлифование - предварительное - окончательное | |||||||||||

| 55,040 | 55,10 | 55,04 | 0,2 | 0,14 | |||||||

| - | - | - | - | 54,980 | 55,00 | 54,98 | 0,1 | 0,06 |

перехода рассчитываются по уравнению:

а) черновое обтачивание 2Zi min = 2(160 + 200 + 500) = 1720 мкм;

б) чистовое обтачивание 2Zi min = 2(50 + 50 + 30) = 260 мкм;

в) предварительное шлифование 2Zi min = 2(25 + 25 + 20) = 140 мкм;

г) чистовое шлифование 2Zi min = 2(10 + 20) = 60 мкм.

Расчетные значения припусков заносим в графу 6 таблицы 1.

Расчет наименьших размеров по технологическим переходам начинаем с наименьшего (наибольшего) размера детали по конструкторскому чертежу и производим по зависимости di+1 = di + Zi min в такой последовательности:

а) предварительное шлифование 54,980 + 0,060 = 55,040 мм;

б) чистовое обтачивание 55,040 + 0,140 = 55,180 мм;

в) черновое обтачивание 55,180 + 0,260 = 55,44 мм;

г) заготовка 55,44+ 1,720 = 57,160 мм.

Наименьшие расчетные размеры заносим в графу 7 таблицы 1, наименьшие предельные размеры (округленные) — в графу 10 таблицы 1.

Наибольшие предельные размеры по переходам рассчитываем по зависимости di max= di min + Tdi в такой последовательности:

а) окончательное шлифование 54,980 + 0,020 = 55 мм;

б) предварительное шлифование 55,040 + 0,60 = 55,100 мм;

в) чистовое обтачивание 55,18 + 0,120 = 55,300 мм;

г) черновое обтачивание 55,440 + 0,400 = 55,840 мм;

д) заготовка 57,160 + 2,0 = 59,160 мм.

Результаты расчетов заносим в графу 9 таблицы.

Фактические минимальные и максимальные припуски по переходам рассчитываем в такой последовательности.

Максимальные припуски:

55,100 - 55,0 = 0,100 мм;

55,300 - 55,100 = 0,200 мм;

55,84 - 55,300 = 0,540 мм;

59,16 - 55,84 = 3,32 мм.

Минимальные припуски:

55,040 - 54,980 = 0,06 мм;

55,180 - 55,040 = 0,14 мм;

55,44 - 55,18 = 0,26 мм;

57,16 - 55,44 = 1,72 мм.

Результаты расчетов заносим в графы 11 и 12 таблицы 1.

Определяем общие припуски:

- общий наибольший припуск

Zоmах = ΣZmax = 0,1 + 0,2 + 0,54 + 3,32 = 4,16 мм;

- общий наименьший припуск

Zomin = ΣZmin = 0,06 + 0,14 + 0,26 + 1,72 = 2,18 мм.

Правильность расчетов проверяем по уравнению:

Zоmах - Zomin = 4,16 – 2,18 = Tзаг - Тдет = 2 - 0,02 = 1,98 мм

Задание

Трехступенчатый вал изготавливается из проката нормальной точности. Условия выполнения операции и маршрут обработки элементарных поверхностей для вариантов такой же, как примере выше. Рассчитать припуски и промежуточные размеры по переходам. Данные к задаче приведены в таблице 3.

Таблица 3 – Исходные данные

| № вар. | Диаметр мм | Длинна мм | Масса загот. кг | № вар. | Диаметр мм | Длинна мм | Масса загот. кг |

| 40n6 | 2,0 | 45h7 | 3,0 | ||||

| 55g6 | 4,7 | 63g7 | 5,7 | ||||

| 30h6 | 1,5 | 46k6 | 2,5 | ||||

| 60f7 | 8,2 | 56s6 | 9,3 | ||||

| 35k6 | 1,8 | 77f8 | 2,9 | ||||

| 70m6 | 2,1 | 59j7 | 3,2 | ||||

| 50d8 | 4,3 | 42h6 | 5,4 | ||||

| 80u8 | 13,5 | 67f7 | 5,4 | ||||

| 45j6 | 2,9 | 38s6 | 1,4 | ||||

| 65s6 | 7,5 | 72f6 | 8,6 | ||||

| 50f7 | 3,8 | 64u8 | 4,9 | ||||

| 30h6 | 1,6 | 58h7 | 2,7 |