ГЛАВА 2. РАСЧЕТ УПРАВЛЯЮЩИХ ПРОГРАММ

Основным этапом подготовки управляющих программ для станков с ЧПУ расчет траектории движения режущего инструмента. Траектория строится относительно контура детали, и при отработке программы по ней осуществляется перемещение соответствующих рабочих органов станка. При этом большое значение имеют правильный выбор и взаимная увязка систем координат детали, станка и инструмента.

В системе координат станка (СКС) определяются начальные и текущие положения рабочих органов станка, их предельные перемещения. По ГОСТ 23597–79 стандартная СКС представляет собой правую прямоугольную декартову систему координат XYZ. Ееначало, как правило, совмещается с базовой точкой узла станка, несущего заготовку и зафиксированного в положении, при котором все перемещения рабочих органов станка могли бы описываться положительными координатами. Такими базовыми точками, являются:

· для шпиндельного узла – точка пересечения базового торца шпинделя с осью его вращения;

· для крестового стола – точка пересечения его диагоналей на зеркале стола или специальная настроечная точка, определяемая конструкцией приспособления;

· для поворотного стола – точка пересечения зеркала стола с осью его вращения.

Выбор направления осей стандартной СКС связывают с положением оси вращения инструмента или детали. У сверлильных, расточных, фрезерных и токарных станков с осью вращения инструмента (детали) совпадает положение оси Z. Причем при положительном направлении оси Z сверло должно двигаться из детали. Для станков, на которых сверление невозможно, ось Z перпендикулярна к плоскости установа заготовки. Ось X перпендикулярна к оси Z и параллельна плоскости установа заготовки. При наличии двух осей, перпендикулярных к оси Z, за ось X принимают ту, вдоль которой возможно большее перемещение исполнительного органа. Если известны направления осей X и Z, направление оси Y определяется из условия расположения осей правой прямоугольной системы координат.

Стандартной системой координат токарного станка является двухкоординатная система XCZK с началом в базовой точке, лежащей на пересечении базового торца шпинделя с осью его вращения. Положительные направления осей системы координат при этом зависят от расположения инструмента на станке. Направление осей координат при размещении инструмента над или за осью вращения шпинделя показано на рис. 2.1, а, под или перед осью – на рис. 2.2, б.

Рис. 2.1. Системы координат токарных станков

Стандартной системой координат для станков сверлильной, расточной и фрезерной групп служит трехкоординатная система XcYcZc. За ее начало принимают базовую точку стола в одном из его крайних положений, а направление координатных осей зависит от компоновки станка. Направление осей для станков с вертикальным и горизонтальным расположением шпинделя показано соответственно на рис. 2.2, а и 2.2, б.

Рис. 2.2. Системы координат станков сверлилъно-фрезерно-расточной группы

Если у станка имеется несколько рабочих органов, несущих инструмент, для задания их перемещений используются различные системы координат. Оси, обозначенные буквами X, Y, Z, относятся к первому рабочему органу. Оси второго рабочего органа обозначают буквами U, V, W,третьего – Р, Q, R. Координатные оси рабочих органов, несущих заготовку, направлены противоположно соответствующим осям рабочих органов, несущих инструмент. Их обозначают теми же буквами со штрихами X’, Y’, Z’. Круговое перемещение рабочего органа станка, несущего инструмент вокруг осей X, Y, Z обозначается при программировании соответственно буквами А, В, С, поворот рабочего органа станка с заготовкой вокруг осей X’, Y’, Z’ – буквами А’, В’, С’. Вторичные угловые перемещения вокруг специальных осей обозначаются буквами D и Е.

В зависимости от конструкции станка заданное положение инструмента и заготовки при ее обработке может быть получено перемещением инструмента относительно неподвижной заготовки, заготовки относительно неподвижного инструмента или перемещением инструмента и заготовки одновременно. Так как учесть эти особенности сложно, при подготовке УП исходят из того, что инструмент движется относительно неподвижной заготовки. Знаки его координатных перемещений, задаваемые в УП, соответствуют при этом направлениям осей координат детали. В УЧПУ информация о направлении координатных осей рабочих органов станка отображается так, что перемещение инструмента выполняется с заданным в УП знаком. Если перемещается заготовка, знак направления движения изменяется на противоположный. На рис. 2.3 приведены компоновки станков с ЧПУ с указанием обозначений и положительных направлений координатных осей рабочих органов.

Рис. 2.3. Компоновка станков с ЧПУ:

а, б – токарного; в – токарно-карусельного;

г – вертикально-фрезерного с крестовым столом; д – продольно-фрезерного с подвижным порталом; е – сверлильно-фрезерного портального; ж – горизонтально-расточного; з – горизонтального сверлильно-фрезерного-расточного

Программирование и наладка станка для работы по УП осуществляются с использованием характерных точек. В ГОСТ 20523–80 эти точки названы нулевой, исходной и фиксированной.

Нулевой точкой станка является начало системы его координат. В УП относительно нулевой точки задаются абсолютные размеры перемещений рабочих органов станка.

Исходная точка станка определяется, относительно нулевой, с нее начинается работа по УП. Выбирают исходные точки из условий сокращения вспомогательных ходов, обеспечения безопасности смены инструмента и удобства закрепления заготовки на станке. Перед началом работы станка по УП с исходными точками совмещаются базовые точки его рабочих органов.

Фиксированная точка станка определяется относительно нулевой и служит для нахождения положения его рабочего органа. Совмещение базовых точек рабочих органов с фиксированными точками станка производится с помощью датчиков положения.

При изготовлении первой детали партии (после переналадки станка) фиксированные точки станка служат исходными. Для последующих деталей партии исходные точки выбирают по возможности ближе к заготовке.

Система координат детали (СКД) предназначена для задания координат опорных точек обрабатываемых поверхностей, а также координат опорных точек траектории инструмента. Опорными при этом считаются точки начала, конца, пересечения или касания геометрических элементов, которые составляют контур детали и влияют на траекторию инструмента на переходах обработки.

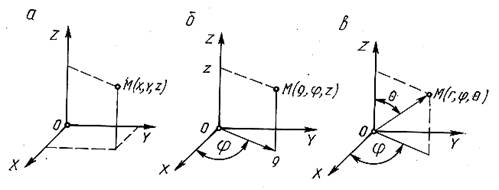

В качестве СКД используются правая прямоугольная, цилиндрическая и сферическая системы координат. Наиболее часто применяется правая прямоугольная система (рис. 2.4, а). Координатами точки в ней являются расстояния х, у, z от точки до трех взаимно перпендикулярных координатных плоскостей (соответственно абсцисса, ордината и аппликата), взятые с определенным знаком.

В цилиндрической системе координат (рис. 2.4, б) точка задается радиусом-вектором ρ, центральным углом φ, определяющим положение проекции точки на основной плоскости, и аппликатой z. В сферической системе (рис. 2.4, в)координатами точки являются радиус-вектор r, долгота φ и полярный угол θ.

Рис. 2.4. Системы координат детали

Для упрощения разработки УП при выборе системы координат детали целесообразно:

1. Направления осей координат детали принимать такими же, как и направления осей координат станка;

2. Координатные плоскости совмещать с поверхностями технологических баз или располагать параллельно;

3. Начало системы координат выбирать таким, чтобы все или большая часть координатных опорных точек имели положительные значения;

4. Координатные оси совмещать с осями симметрии детали или с выносными линиями, относительно которых проставлено наибольшее число размеров.

Система координат инструмента (СКИ) предназначена для задания положения его настроечной точки относительно державки или центра поворота инструментальной головки.

Рис. 2.5. Система координат инструмента

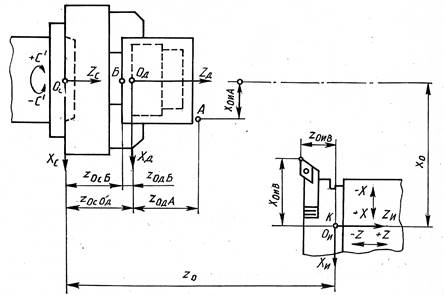

Оси СКИ Х и, Z и параллельны осям стандартной СKC и направлены в одну и ту же сторону. Положение настроечной точки инструмента А (В)задается координатами хоиа, zoиa (xobb, z obb) (рис. 2.5). Инструмент рассматривают в сборе с державкой. Настройка, как правило, осуществляется вне станка с помощью специальных приборов.

Наличие связи систем координат детали, станка и инструмента позволяет выдерживать заданную точность обработки детали при ее переустановке, а при подготовке УП траекторию перемещения инструмента задавать в системе координат детали. Связаны системы координат через базовые точки рабочих органов станка, несущих заготовку и инструмент.

Рис. 2.6. Связь систем координат детали, станка и инструмента при токарной обработке

На токарном станке (рис. 2.6) за начало системы координат X C Z C принята базовая точка шпиндельного узла (точка пересечения торца шпинделя с осью его вращения). Настроечная точка В инструмента задается в системе его координат X и Z ии переводится в систему координат станка через базовую точку K суппорта (координаты x0z0). Сточкой K совмещено начало O и системы координат инструмента. Текущая точка А траектории инструмента переводится из системы координат детали ХДZД в систему координат станка через базовую точку Б крепежного приспособления, которая определена в системе координат детали (координата zO дБ)и станка (координата z OсБ). Чаще точка Б совмещается с точкой О д, т.е. технологическая база совмещается с соответствующей опорной поверхностью приспособления.