Пояснительная записка к курсовой работе

По теме: «Организация и экономическое обоснование технологического процесса сварки изделия»

Исполнитель А.Ю.Крупский

ст.гр.104829

Руководитель В.И. Василевич

Минск 2012

Содержание

1.Описание объекта производства и возможных вариантов

техпроцесса………………….………………….…………………...3

2. Нормирование операций………………….………………………...7

3. Расчет количества оборудования и его загрузки………………….8

4. Расчет численности рабочих………………….…………………...10

5. Планировка рабочего места для сварки ……..…………………...11

6. Определение величины инвестиций………………….…………..12

7. Основные технико-экономические показатели сравниваемых вариантов технологического процесса ……...……………………...25

8. Литература………………….………………….…………………...26

1.Описание объекта производства и возможных вариантов техпроцесса.

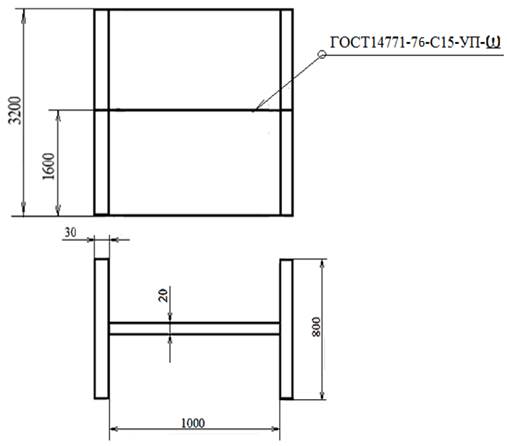

По условию проекта необходимо сварить встык двутавровые балки из стали марки 10Г2С1, имеющие следующие размеры:

Длина балки 1600мм.

Полка – ширина 800мм, толщина 30мм.

Стенка – высота 1000мм, толщин 20мм.

Рисунок 1. Эскиз сварной конструкции

10Г2С1 - конструкционная низколегированная сталь для сварных конструкций.

Использование в промышленности: различные детали и элементы сварных конструкций, работающие при температуре от -70 0С до +475 0С.

Сварка конструкций из стали марки 10Г2С1 имеет свои особенности. Перед сборкой поступившие конструкции должны подвергнуться тщательному внешнему осмотру, чтобы убедиться в отсутствии расслоений, вмятин, забоев, вырывов от кислородной резки. Особенно тщательно следует осмотреть места наложения сварных швов и прилегающие к ним поверхности металла. При необходимости непосредственно перед сваркой кромки собранных под сварку элементов следует просушить пламенем газовой горелки. При сборке конструкции используем прихватки. Для сборки элементов конструкции из стали 10Г2С1 длинна прихваток не должна превышать 50мм при расстоянии между прихватками не менее 500мм. Прихватки должны выполняться теми же сварщиками, которые будут сваривать эти конструкции.

При толщине стали свыше 20 мм предварительный подогрев следует производить во всех случаях независимо от температуры окружающего воздуха. Температурные ограничения и условия обязательного предварительного подогрева стали перед сваркой необходимо соблюдать также при выполнении прихваток и приварке временных приспособлений, которые подогревают перед сваркой до 100—120 °С. Перед наложением каждого слоя металл предварительно подогревают до 2000С.

Сварку ведут без перерыва до получения шва требуемых проектных размеров. При вынужденном перерыве металл в зоне сварки снова подогревается до 200 °С. Конструкции, особенно из стали большой толщины, необходимо сваривать способами, обеспечивающими уменьшение скорости охлаждения металла шва — каскадом, секциями, двойным слоем.

Проектный вариант

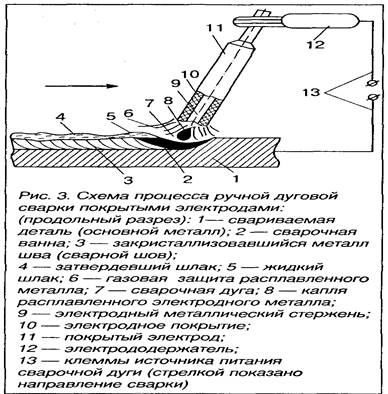

Ручная дуговая сварка покрытыми электродами по ГОСТ5264-80.

Рисунок 3. Ручная дуговая сварка покрытыми электродами, схема процесса.

Сварка покрытыми электродами - наиболее распространенный способ, так как позволяет варить в любых пространственных положениях и труднодоступных местах.

Недостатки: малая производительность, зависимость качества шва от практических навыков сварщика.

Сущность метода: к электроду и изделию подается постоянный или переменный сварочный ток, при этом появляется дуга, которая расплавляет металлический стержень, покрытие и основной металл.

Расплавленный металл каплями переходит в сварочную ванну, в которой металл электрода перемешивается с основным, а шлак всплывает на поверхность.

Максимальная глубина, на которую расплавляется основной металл, является количественным показателем и зависит от скорости перемещения относительно изделия, при этом учитываются поперечные колебания относительно и конструктивные особенности разделки шва.

Доля участия основного металла в формировании металла шва – 15-40%.

Образующаяся корка защищает сварной шов при остывании и участвует в металлургических процессах.

Базовый вариант

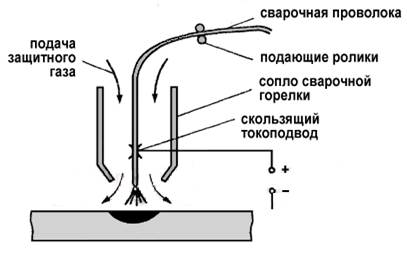

Способ сварки по условию проекта – механизированная сварка в среде углекислого газа по ГОСТ14771-76.

Рисунок2. Механизированная сварка, схема процесса

При сварке в зону дуги через сопло непрерывно подается защитный газ. Теплотой дуги расплавляется основной металл и если сварку выполняют плавящимся электродом, расплавляется и электродная проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует шов. Схема процесса механизированной сварки представлена на рис.2. В качестве защитных газов применяется углекислый газ СО2.

Механизированная сварка в различных ее видах во многом выигрывает ручную и в плане производительности. Применение механизированной сварки сплошной проволокой в защитных газах позволяет увеличить производительность выполнения сварочных работ по сравнению со сваркой штучными электродами до трех раз. Механизированная сварка способна также значительно повысить качество выполнения сварочных работ: правильно подобранные порошковые проволоки способны обеспечить лучшее формирование шва, более высокие показатели пластичности и ударной вязкости, оптимальный химический состав металла шва.

Нормирование операций

Проектный вариант Таблица 1

| № | Содержание работы | Время на одну деталь, мин | ||

| Основное | Вспомогательное | |||

| перекрываемое | Неперекрываемое | |||

| Взять заготовки, установить, закрепить, нанести прихватки | - | - | ||

| Включить сварочный аппарат. | - | - | 0,6 | |

| Время на смену электродов и зачистку швов (Суммарное) | ||||

| Время сварки (общее) | 86.6 | - | - | |

| Выключить сварочный аппарат | - | - | 0,2 | |

| Итого | 86.6 | - |

Базовый вариант Таблица 2

| № | Содержание работы | Время на одну деталь, мин | ||

| Основное | Вспомогательное | |||

| перекрываемое | Неперекрываемое | |||

| Взять и установить, закрепить, нанести прихватки | - | - | ||

| Включить полуавтомат | - | - | ||

| Время на смену кассет и зачистку швов | - | - | ||

| Время сварки (общее) | 65.5 | - | - | |

| Выключить полуавтомат | - | - | 0,2 | |

| Итого | 65.5 | - |

Норма штучного времени на одну деталь определяется по формуле:

tшт = (То + Тв) (1 +  ),

),

где То – основное время (машинное), мин.;

Тв – вспомогательное время, мин.;

α – время обслуживания рабочего места (в процентах от оперативного времени);

β – время на отдых и личные надобности (в процентах от оперативного времени).

Процесс патентирования состоит из закалки и отпуска, поэтому расчет tшт будем следующий:

Проектный вариант

tшт = (86.6 + 18) (1 +  )=116,1 мин.

)=116,1 мин.

Базовый вариант

tшт = (65.5 + 16) (1 +  )=90,5 мин.

)=90,5 мин.

Сменная выработка Hв определяется по формуле:

, шт

, шт

где Tсм – длительность смены, Tсм =480 мин.

Проектный вариант

шт.

шт.

Базовый вариант

шт.

шт.

Расчет количества оборудования и его загрузки

Расчет количества оборудования по сравниваемым вариантам определяется по формуле

,

,

Где mр - расчетное количество оборудования;

N - годовая производственная программа запуска детали, шт;

Квн - коэффициент, учитывающий выполнение норм (принимается по заводским данным или равен 1.2);

F д - эффективный (действительный) годовой фонд времени работы оборудования (3860 – при 2-х сменах)., час.

Проектный вариант

шт;

шт;

Базовый вариант

шт;

шт;

Полученное расчетное число оборудования округляется до целого числа mпр в сторону увеличения (или уменьшения, если превышение составляет не более 0,1).

mпр =1.

Коэффициент загрузки оборудования определяют по формуле:

,

,

где Кз - коэффициент загрузки оборудования;

mпр - принятое количество оборудования.

Значения коэффициента загрузки Кз соответствует крупносерийному типу производства, т.к. находится в пределах от 0,85 до 0,09.

Коэффициент занятости данной деталью определяется для каждой модели оборудования по формуле

,

,  ,

,

Где Кзан - коэффициент занятости оборудования;

Кн.з - коэффициент нормативной загрузки оборудования.

Данные расчетов необходимо свести в таблицу 6.

Коэффициент занятости оборудования Таблица 3

| Вариант технологического процесса | Модель оборудования | Коэффициент загрузки | Коэффициент занятости |

| Проектный | Kemppi Master Mls 2500 | 0.71 | 0.89 |

| Базовый | Kemppi Kempact RA | 0.55 | 0.69 |

При выборе транспортных средств руководствовались их стоимостью, объемом и видом грузов, путями их перемещения, весом и конфигурацией деталей, планировкой участка и другими факторами. Выбираем в проектном варианте один электропогрузчик.