Реферат по сталям.

Выполнил: Морозов Валерий Анатольевич

Группа: 18:25

Содержание:

1. Понятие термина «сталь»

2. Виды сталей

3. Углеродистая сталь и еë применение

4. Легированная сталь и еë применение

5. Быстрорежущая сталь и еë применение

6. Твëрдые сплавы и их применение

Понятие термина «сталь».

Сталь (от нем. Stahl) — сплав железа с углеродом (и другими элементами), содержащий не менее 45 % железа и в котором содержание углерода находится в диапазоне от 0,02 до 2,14 %, причём содержанию от 0,6 % до 2,14 % соответствует высокоуглеродистая сталь. Если содержание углерода в сплаве превышает 2,14 %, то такой сплав называется чугуном. Современные порошковые стали такие как ZDP-189 могут содержать от 2,9 % до 3,0 % углерода, что, впрочем, не делает их чугуном. Углерод придаёт сплавам прочность и твёрдость, снижая пластичность и вязкость.

Самые ранние известные образцы были обнаружены при раскопках в Анатолии (Турция). Им около 3800 лет, они датируются 1800 годом до нашей эры. Высокой репутацией в древности пользовалась индийская сталь. От индийской стали происходит средневековый булат, широко известный в Средней Азии и Восточной Европе. Сталь научились производить в конце эпохи Античности и в Западной Европе. По определённым показателям (упругость) именно из стали изготавливался испанский копис. Сталь позволила сделать акцент с колющего момента на режущий и перейти к сабле (через палаш). В эпоху Средневековья сталь широко применялась для изготовления холодного оружия (романский меч, мечи Ульфберта). На Ближнем Востоке была известна дамасская сталь, из которой ковался шамшир. В средневековой Японии из стали-тамахаганэ изготавливались знаменитые катана, вакидзаси и танто. Существует версия, что японские мечи XI—XIII веков создавались из легированной стали с примесью молибдена. В Европе сталь позволила удлинить мечи, которые впоследствии эволюционировали в шпагу (в XV веке) и рапиру.

Технологию литой стали изобрёл английский инженер Гентсман, однако в континентальную Европу она проникла лишь в начале XIX века (благодаря Круппу). Нарезная артиллерия с 1854 года изготовлялась из стали (Пушка Армстронга). В XX веке из стали начали изготовлять танковую броню. В армии Кайзеровской Германии времён Первой мировой войны появились стальные шлемы (штальхельм).

Однако помимо прочего, сталь также стала широко применяться в машино- и приборостроении, а также в создании различных режущих инструментов.

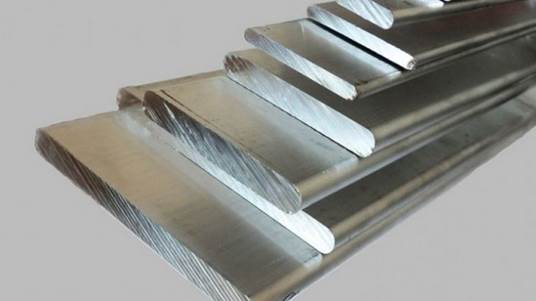

Углеродистая сталь и еë применение.

|

Углеродистой сталью называется инструментальная или конструкционная сталь, не содержащая легирующих добавок. Углеродистая сталь подразделяется на низкоуглеродистую (до 0,25% углерода), среднеуглеродистую (от 0,25 до 0,6% углерода) и высокоуглеродистую (до 2% углерода).

От обычных сталей углеродистую сталь отличает меньшее содержание примесей, небольшое содержание кремния, магния и марганца.

Углеродистая сталь отличается повышенной прочностью и высокой твердостью.

По качеству различают углеродистую сталь обыкновенную и качественную конструкционную.

Углеродистая сталь обыкновенного качества бывает холоднокатаная (тонколистовая) и горячекатаная (фасонная, сортовая, тонколистовая, толстолистовая, широкополосная). Она выпускается следующих марок: Ст1кп, СтО, Ст1пс, Ст2кп и т.д. Индексы в маркировке расшифровываются так: кп кипящая, пс полуспокойная.

Качественная конструкционная сталь – это кованные и горячекатаные заготовки толщиной до 250 мм, серебрянка (круглые прутки со специальной поверхностью) и калиброванная сталь. Она выпускается следующих марок: 05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 11кп, 15пс и т.д. Цифры в маркировке обозначают процентное содержание углерода (в сотых долях процента). Качественная конструкционная сталь используется для изготовления ответственных деталей механизмов и машин, штамповки.

Качественная сталь имеет в составе не более 0,03 % фосфора и серы, высококачественная не более 0, 02%.

Углеродистая сталь бывает разного назначения: предназначенная для статически нагруженного инструмента и для ударных нагрузок.

Для изготовления режущего инструмента с высокой твердостью, не испытывающего ударов (хирургический инструмент, напильники, шаберы, плашки, сверла, измерительные инструменты) используются стали У10?У13. Такие стали, подвергающиеся всем видам термообработки и содержащие хром, используются также для производства токарных резцов.

Для изготовления инструмента, подвергающегося ударным нагрузкам (топоры, пилы, деревообрабатывающие инструменты, зубила, клейма по металлу, отвертки) используются стали У7-У9. Они также подвергаются любому способу термообработки.

Легированная сталь и еë применение.

|

Сталь легированная – сталь, в составе которой, кроме железа, углерода и неизбежных примесей имеются легирующие элементы, вводимые в металл для улучшения эксплуатационных или технологических свойств. Легирующие элементы вводятся в сталь в различных количествах и в разных сочетаниях – по 2, по 3 и более. Если в сумме в стали до 2,5% легирующих элементов, её называют низколегированной. Если в ней от 2,5 до 10% легирующих элементов, то она считается среднелегированной, более 10% - высоколегированной.

Легированная сталь классифицируется либо по структуре, либо по назначению. Различают легированные стали следующих структурных классов:

Перлитного класса – они имеют структуру перлита или его разновидностей: сорбита, тростита, а также перлита с ферритом или с заэвтектоидными карбидами;

Мартенситного класса – характеризуются пониженной критической скоростью закалки и имеют после нормализации структуру мартенсита;

Аустенитного класса – имеют сильно пониженную температуру распада аустенита, который сохраняется в структуре стали даже при комнатной температуре;

Ферритного класса – содержат элементы, сужающие область существования аустенита; эти стали могут сохранять структуру феррита (иногда в сочетании с карбидами) при любых температурах (вплоть до расплавления) и после охлаждения с любой скоростью;

Карбидного класса – содержат повышенное кол-во углерода и карбидообразующих элементов; структура таких сталей характеризуется наличием карбидов (в литом состоянии – ледебуритная эвтектика).

По назначению легированные стали делят обычно на конструкционные, инструментальные и стали с особыми свойствами (электротехнические, нержавеющие, жаропрочные и др.).

Быстрорежущая сталь и еë применение.

|

Быстроре́жущие ста́ли — легированные стали, предназначенные главным образом для изготовления металлорежущего инструмента, работающего при высоких скоростях резания.

Быстрорежущая сталь должна обладать высокими прочностью, твёрдостью (в холодном и горячем состояниях) и красностойкостью.

Высокими сопротивлением разрушению и твердостью в холодном состоянии обладают и углеродистые инструментальные стали. Однако инструмент из них не в состоянии обеспечить высокоскоростные режимы резания. Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает горячую твердость и красностойкость стали.

В советских и российских марочниках сталей марки быстрорежущих сталей обычно имеют особую систему обозначений и начинаются с буквы «Р» (rapid — быстрый). Связано это с тем, что эти стали были изобретены в Англии, где такую сталь называли «rapid steel». Цифра после буквы «Р» обозначает среднее содержание в ней вольфрама (в процентах от общей массы, буква В пропускается). Затем указывается после букв М, Ф и К содержание молибдена, ванадия и кобальта. Инструменты из быстрорежущей стали иностранного производства обычно маркируются аббревиатурой HSS (High Speed Steel), а также HSSE (кобальтовая сталь).

Твëрдосплавный металл.

Твёрдыми называют сплавы, созданные на основе тугоплавких и высокотвердых карбидов вольфрама, тантала, титана, соединенных кобальтом или другой металлической связкой. Такие сплавы являются металлокерамическими. Их выпускают в виде пластин для оснащения фрез, сверл, резцов и другого металлорежущего инструмента, измерительных приборов, деталей машин и пр.

Преимущества твердосплавного инструмента:

-Износостойкость;

-Твёрдость HRA 80–92 (HRCЭ 73–76);

-Высокая теплостойкость – до 800–1000°С;

-Скорость резания в 5-10 раз выше, чем быстрорежущего инструмента.

Согласно ГОСТ 3882–74 на российских заводах производят три группы металлокерамических твёрдых сплавов:

-Вольфрамовая (однокарбидная) – ВК;

-Титановольфрамовая (двухкарбидная) – Т..К..;

-Титанотанталовольфрамовая (трехкарбидная) – ТТ..К…

Сплавы вольфрамовой группы (WC—Со) обладают теплостойкостью до 800 °С, наибольшей прочностью, но меньшей твердостью, чем другие твердые сплавы. Их применяют при изготовлении режущего инструмента для обработки сталей, чугунов, цветных сплавов и неметаллических материалов. Для вольфрамовой группы сталей характерна повышенная стойкость к износу и сопротивляемость ударам, поэтому их широко применяют для производства горного инструмента, фильер, пуасонов, штампов, матриц и др.

Сплавы титановольфрамовой группы (WC—TiC—Co) обладают теплостойкостью до 900–1000 °С и более высокой твёрдостью. При температуре спекания карбид вольфрама растворяется в карбиде титана, образуя раствор (Ti, W)С, превышающий по твёрдости WC. Соотношение в шихте WC и TiC определяет структуру карбидной фазы. Так, в сплаве Т30К4 образуется одна карбидная фаза - раствор (Ti, W)С, который обеспечивает максимальную твёрдость сплава (HRA 92) и одновременно пониженную прочность. В других сплавах титановольфрамовой группы количество WC превышает растворимость в TiС, и карбиды вольфрама присутствуют в виде избыточных частиц. Основная сфера применения таких материалов – высокоскоростная обработка чугунов и сталей.

Группа титанотанталовольфрамовых сплавов (WC—TiC—TaC—Co) имеет структуру карбидной основы в виде твердого раствора (Ti, Та, W)С, и избыток WC. Для твердых сплавов этой группы характерна более высокая прочность и сопротивляемость выкрашиванию и вибрациям. Поэтому их используют при наиболее тяжелых условиях резания: при работе с труднообрабатываемыми сплавами и сталями, при черновой обработке стальных поковок и отливок.

Металлокерамические твердые сплавы обладают двумя существенными недостатками:

- повышенная хрупкость;

- дефицитность основного сырья – вольфрама;

- сложность изготовления из них фасонных изделий.