Конспект

По теме: «Тележка; Опорно-рамное подвешивание Т.Д., редуктор, гидрогасители, механизм передачи тяги, устройство возвращающее, рама, демпфер буксовый, гидроамортизатор, поводок буксовый, буксовое рессорное подвешивание.

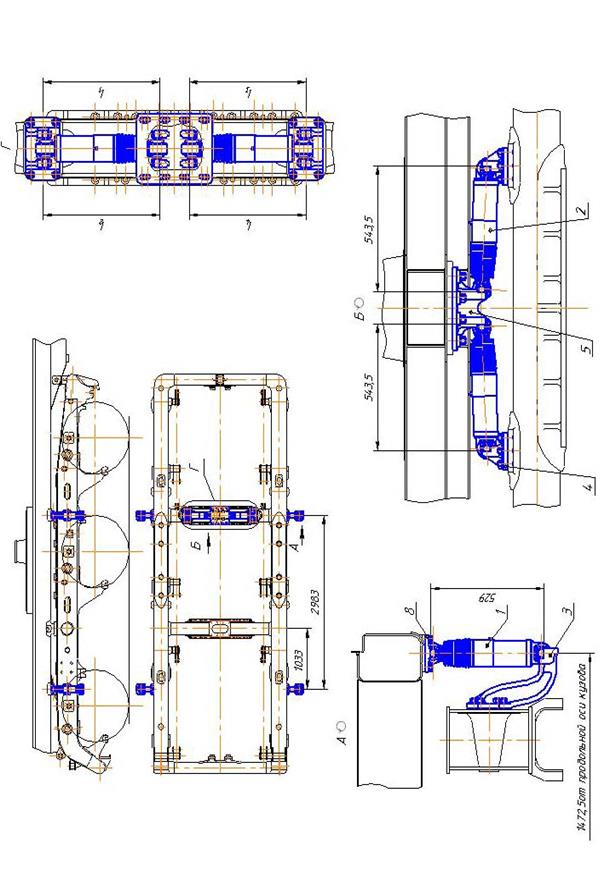

Тележка

Тележка трехосная (рис.1) с индивидуальным приводом колесных пар, опорно-рамным подвешиванием ТЭД и редуктора и гидравлическими гасителями колебаний первой и второй ступени, сварной рамой тележки, связанной с колесными парами посредством установки между рамой тележки и буксами поводков, механизмом передачи силы тяги от тележки к кузову, устройством возвращающим, рычажной передачи тормоза.

Установка опор кузова и ограничителей отклонений

Опорами кузова на тележку (рис.2) являются пружины 1 расположенные в нишах рамы кузова и опирающиеся на боковины рамы тележки. На верхних листах боковин имеются направляющие втулки для установки и фиксирования нижних чаш пружин 2. Верхние чаши 3 закреплены в нишах рамы кузова.

Регулировочные прокладки 4 и 5 расположены под нижними чашами пружин и предусмотрены для регулирования положения кузова относительно тележек по вертикали и регулирования нагрузки по колесным парам тележки. В случае разборки опор кузова все детали должны быть установлены на прежние места.

Пружины устанавливать таким образом, чтобы направление наибольшего поперечного смещения нижнего витка пружины относительно верхнего было направлено наружу, под прямым углом от продольной оси тележки (направление наибольшего смещения отмечено на пружине прокрашенной полосой). При этом разница величин поперечного смещения нижнего витка пружины относительно верхнего, пружин расположенных симметрично относительно продольной оси тележки не более 2 мм.

При относительных перемещениях тележки и кузова в горизонтальной плоскости (относ кузова и поворот тележки) пружины опор кузова получают поперечные деформации, создавая при этом упругое сопротивление этим перемещениям, величина поперечных перемещений кузова относительно тележки ограничивается устройством возвращающим, а угловой поворот тележки ограничен упорами 6, расположенными на концевой балке рамы тележки. Вертикальные деформации пружин опор кузова ограничены вертикальными упорами 7.

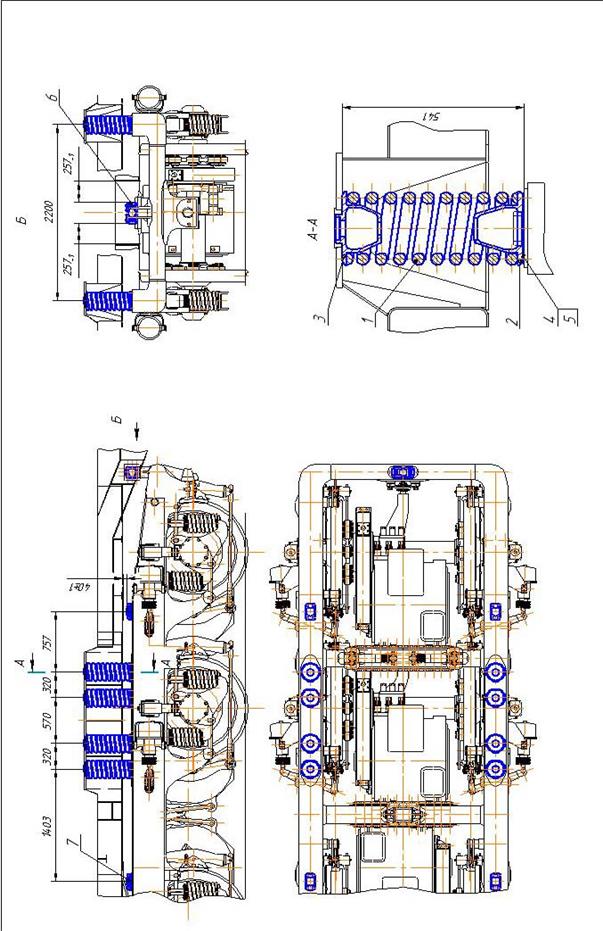

Рисунок. 1 Рама тележки

Рама тележки (рис. 1) состоит из двух боковин 1 и 2, соединенных между собой двумя средними балками 3 и 4, передней 5 и задней 6 концевыми балками. Боковины имеют коробчатое сечение и сварены из листовой стали с использованием литых деталей.

Средние и концевые балки изготовлены из труб с приваренными к ним литыми кронштейнами для установки кронштейнов подвешивания тяговых электродвигателей, устройства возвращающего, кронштейнов крепления горизонтальных гидроамортизаторов и кронштейном под горизонтальные упоры и кронштейнами тормозных подвесок.

Вертикальные листы боковины 1 и 2 связаны между собой стаканами для крепления вертикальных гидравлических амортизаторов и кронштейнов установки тормозных цилиндров, трубами в местах установки кронштейнов под буксовые демпферы и кронштейнами тормозных подвесок, а также вставками для размещения в них, балансиров рычажной передачи тормоза, проходящих через боковину.

Нижний пояс боковин из листовой стали и литых поводковых скоб. Скобы имеют клиновые пазы для присоединения буксовых поводков. Две скобы каждой боковины имеют платики для установки опор под пружины рессорного подвешивания первой ступени.

На концах боковин приварены литые детали уголок и скоба уголок. Они являются базами для установки концевых балок рамы тележки. Скоба – уголок расположенная с заднего края боковины имеет клиновые пазы для присоединения буксовых поводков, клиновые пазы для присоединения продольных тяг механизма передачи силы тяги и платики для установки опоры под пружины рессорного подвешивания первой ступени.

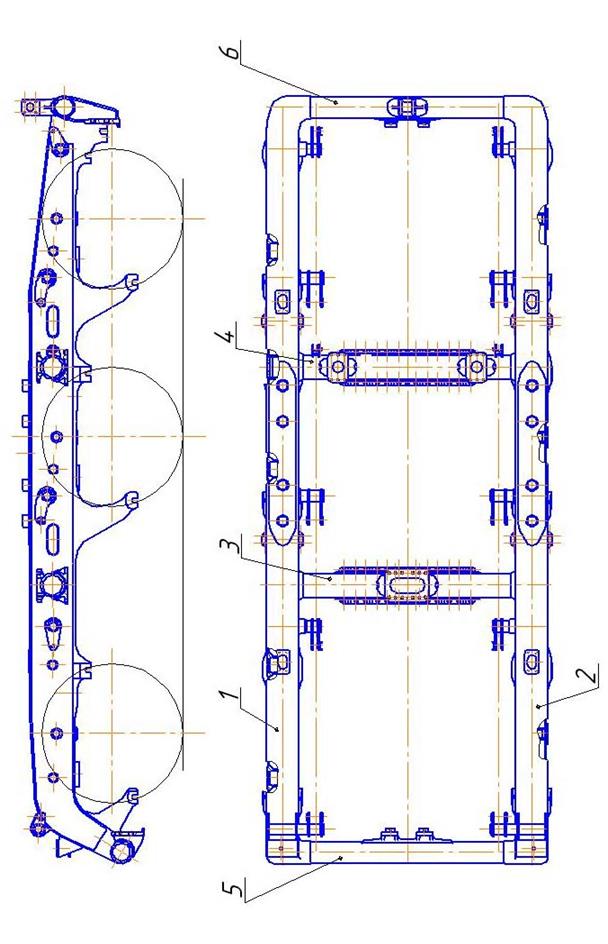

Рисунок 2. Механизм передачи силы тяги

Механизм передачи силы тяги (рис.2)расположен в средней части под кузовом электровоза. Механизм создает жесткую связь между кузовом и тележкой в продольном направлении, передавая силы тяги и торможения от тележки к кузову и не препятствует относительным перемещениям кузова и тележки в вертикальном и поперечном направлениях.

Относительные угловые перемещения обеспечиваются за счет сферических шарниров расположенных в двух продольных тягах 1 закрепленных с одной стороны в клиновых пазах рамы тележки, а с другой стороны в корпусах 2, а также в одной поперечной тяге 3, установленной между корпусами 2.

Полости сферических шарниров установленных в тягах 1 и 3 при сборке заполняются маслом ТМ-9п ТУ-5364-034-00148843-95 герметизируются уплотнениями, которые болтами крепятся к тягам 1 и 3.

Корпуса 2 установлены на шкворнях 4 и имеют возможность свободного вращения на подшипниках скольжения, образованных бронзовыми втулками установленными в корпусах 2, вокруг вертикальной оси шкворня. Корпуса 2 имеют клиновые пазы для установки продольных 1 и поперечных 2 тяг. Шкворни 4 закреплены на раме кузова с помощью шпилек 5, втулок 6, шайб 7 и гаек 8 и 9. В поперечном направлении снизу шкворни 4 попарно связаны между собой тягой 10, которая закреплена на шкворнях 4 шайбами 11 и болтами 12.

На тягах 10 закреплены резервуары 13, в которые залито по 3, 3,5 л осевого масла марки Л – летом и марки З – зимой, которое подается в корпуса 2, в которых в свою очередь для предотвращения утечек сверху организовано лабиринтное уплотнение, а снизу установлена манжета. Контроль уровня смазки осуществляется по рискам щупа, установленного в резервуары 13.

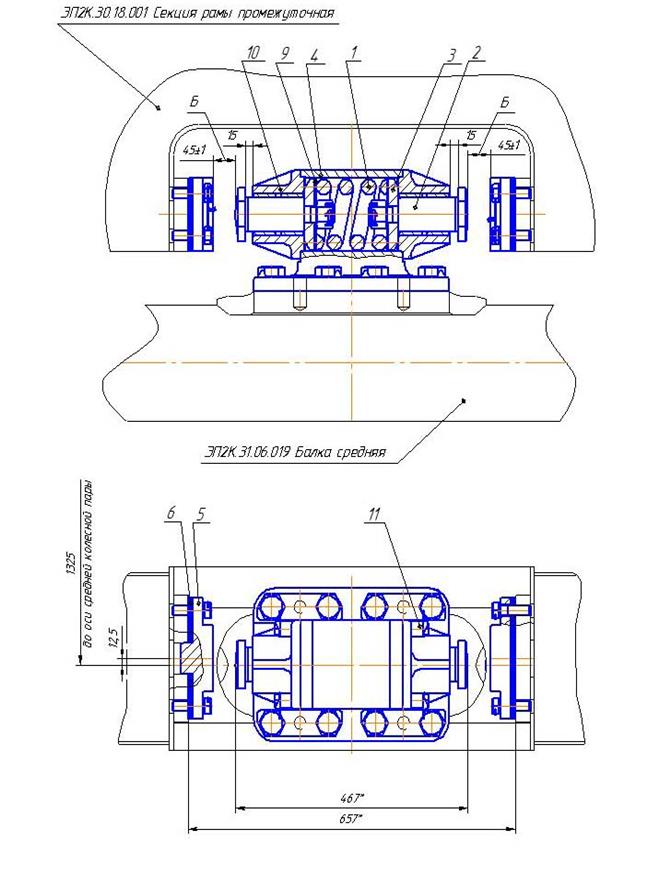

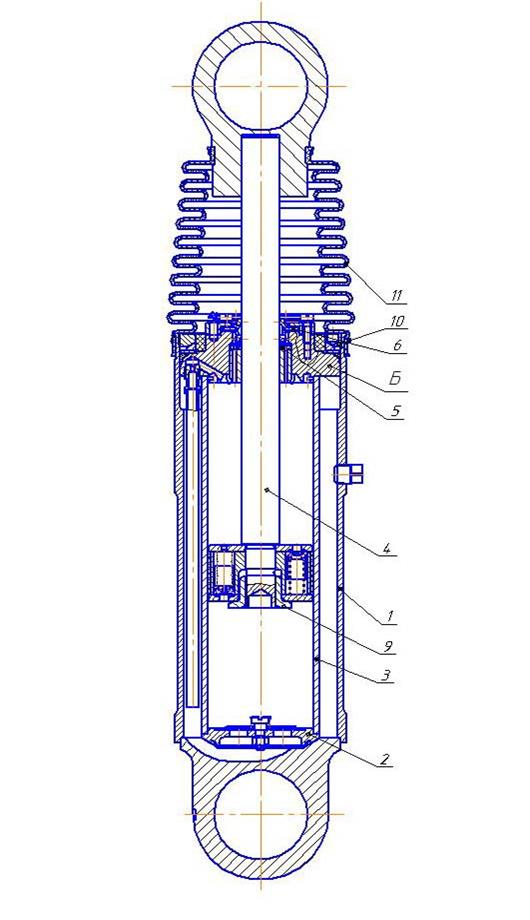

Устройство возвращающее

Устройство возвращающее (рис. 3) служит для создания возвращающего усилия при перемещениях кузова относительно тележек превышающих зазор Б, равный 45 ± 1 мм.

При движении электровоза в кривых сопротивление поперечным перемещениям кузова относительно тележек в пределах зазора Б создают пружины опор кузова. При больших перемещениях дополнительное возвращающее усилие создают пружины 1, на которые через упор 2 и шайбу 3 (пружины 1, упоры 2 и шайбы 3 установлены в корпусах 4) воздействует упоры 5, установленные на раме кузова. Зазор Б регулируется на полностью экипированном электровозе на нивелированном участке пути прокладками 6. При установке пружин 1 создается предварительный натяг на 1 мм за счет прокладок 9.

Рисунок 3

Рисунок 4

Возвращающее усилие воспринимается крышками 10 закрепленными болтами 11 на корпусе 4, который закреплен на кронштейне средней поперечной балки рамы тележки.

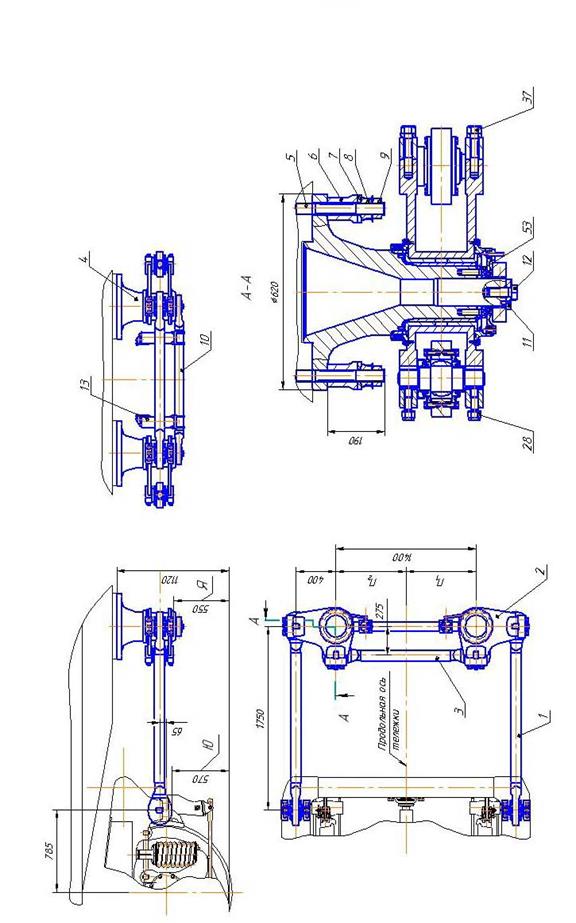

Колесно – моторный блок

Колесно – моторный блок (рис. 4) состоит из колесной пары 1, тягового электродвигателя 2, с закрепленной на нем опорой подшипников 3 и кожухом редуктора тягового 4.

Привод колесной пары от тягового редуктора осуществляется через полый карданный вал с шарнирно – поводковыми муфтами (рис. 5). Поводки эластичной муфты привода полого вала установлены в проушины ступицы опоры подшипников и приварного привода полого вала при помощи валиков, которые в свою очередь закреплены гайками со стопорными шайбами. Поводки эластичной муфты привода колеса установлены в проушины отъемного привода полого вала при помощи валиков, которые в свою очередь закреплены гайками со стопорными шайбами и на пальцы запрессованные в колесо, на которых также закреплены гайками со стопорными шайбами.

На вал тягового электродвигателя насажена шестерня 5 в горячем состоянии с осевым натягом 1,7…1,9 мм.

Кожух редуктора тягового (рис. 6) сварной и состоит из верхней половины кожуха 1 и нижней половины кожуха 2, соединенных между собой болтами и винтами. Уплотнение стыков верхней и нижней половин кожуха осуществляется за счет герметика УЗОМ ГОСТ 13489-79, наносимого при сборке на плоскость стыка. Кожух своими расточками центрируется на крышке тягового электродвигателя и на лабиринтной крышке опоры подшипников. Уплотнения кожуха со стороны проушин ступицы опоры подшипников осуществляется войлочными сальниками, контактирующими с полированными канавками ступицы опоры подшипников. Верхняя половина кожуха крепится к тяговому электродвигателю и кронштейну подвешивания тягового электродвигателя установленного на опоре подшипников в трех точках болтами 3 и 4. Нижняя половина кожуха крепится к тяговому электродвигателю болтом 5. Регулировка положения кожуха относительно зубчатого зацепления производится шайбами 6 и 7. В кожух заливается 5 литров масла марки Тап-15В ТУ 38-101-176-74 – летом и марки ТМ-9п ТУ 5364-034-00148843-95 – зимой. Контроль уровня масла по щупу 8.

Демпфер буксовый

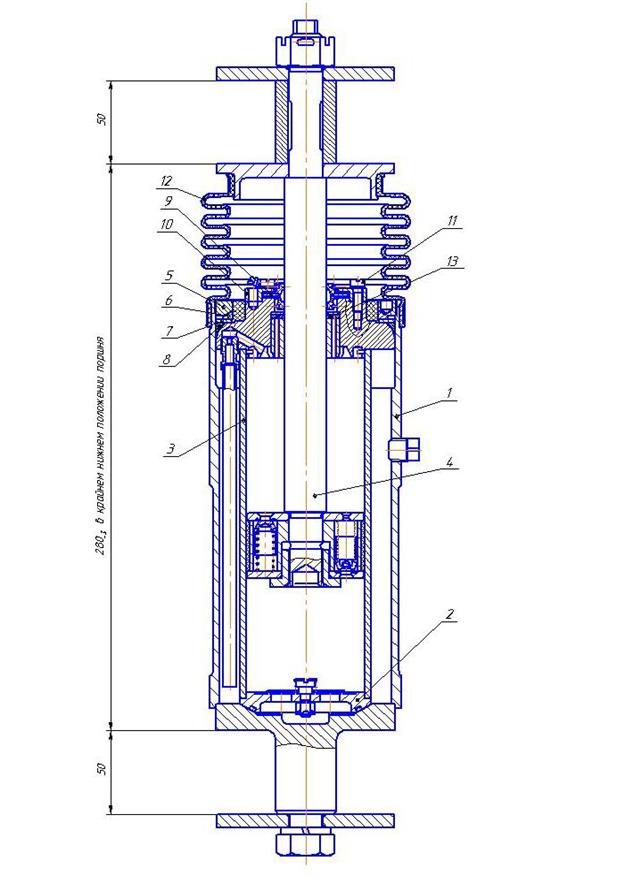

Демпфер буксовый (рис. 7) служит для гашения колебаний тележки на пружинах первой ступени рессорного подвешивания.

Демпфер состоит из сварного корпуса 1, в который установлен клапан 2, цилиндр 3, поршень в сборе со штоком и направляющей 4. Направляющая закреплена в корпусе гайкой 5. Через кольцо 6 и шайбу 7. Уплотнение корпуса производится резиновым кольцом 8. Уплотнение штока производится манжетой 9, закрепленной в направляющей крышкой 10 и винтами 11, и фторопластовым кольцом 13, находящимся в направляющей.

В направляющей имеется канал из полости цилиндра в полость корпуса через трубку со штуцером. Поршень крепится на штоке гайкой. В поршне установлены разгрузочные клапаны: два – хода сжатия, два – хода растяжения и обратный клапан дросселя сжатия.

При ходе сжатия обратный клапан дроссельного режима в поршне открыт. Через его дроссельное отверстие под давлением протекает масло из подпоршневой полости в надпоршневую полость, создавая при этом силу сопротивления. Часть перетекающего объема через канал в направляющей и трубу поступает в полость корпуса. При резком перемещении поршня развивается большое давление масла под поршнем, и открываются разгрузочные клапана хода сжатия, открывая дополнительные проходы масла через поршень.

При ходе растяжения открывается впускной клапан, преодолевая сопротивление пружины, и масло из полости корпуса перетекает в подпоршневую полость. Обратный клапан в поршне закрыт, и масло из надпоршневой полости под давлением перетекает по каналу в направляющей, через дроссельное отверстие в штуцере и трубу в полость корпуса, создавая при этом силу сопротивления. При резком перемещении поршня разбивается большое давление масла над поршнем, и открываются разгрузочные клапаны хода растяжения установленные в поршне, открывая дополнительный проход маслу в поршневую полость.

В верхней части буксового демпфера между шайбой установленной на штоке и корпусом демпфера устанавливается резиновый чехол 12.

Установка буксовых демпферов 1 (рис. 8) производится между кронштейнами 2 установленными на раме тележки и крышками букс крайних и средних колесных пар через резиновые амортизаторы 3 зажатыми гайками и болтами.

Рисунок 5

Рисунок 6

Гидроамортизатор

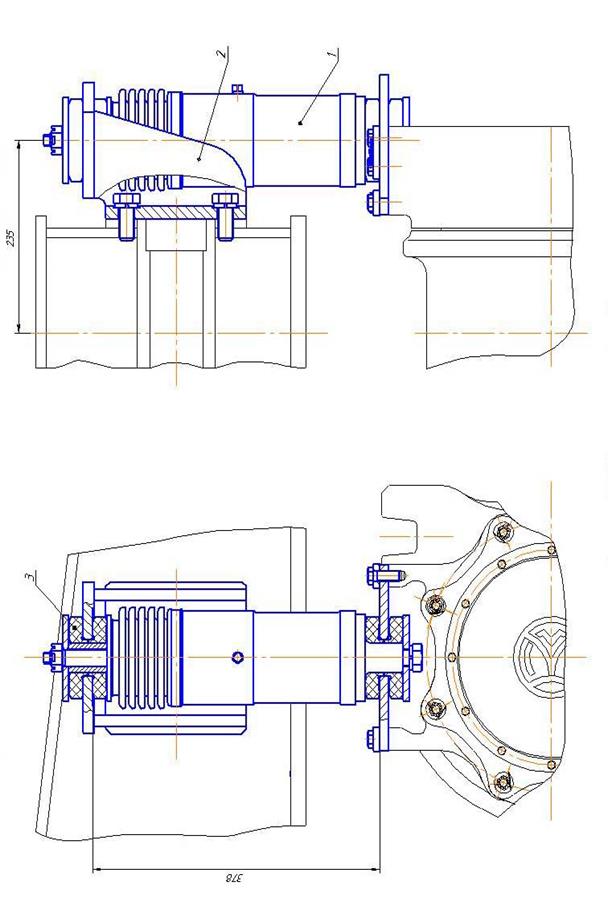

Гидроамортизатор (рис. 9) предназначен для гашения вертикальных и горизонтальных колебаний кузова относительно тележки.

Он состоит из сварного корпуса 1, в который установлены впускной клапан 2, цилиндр 3, шток в сборе с направляющей 4. Уплотнение штока в направляющей “Б” производится фторопластовым кольцом 5 и манжетой 6, устанавливаемые при сборке направляющей. Направляющая закреплена в корпусе гайкой 10.

В направляющей имеется канал из полости цилиндра в полость корпуса через трубку со штуцером. Для удаления воздуха из цилиндра при горизонтальном положении гидроамортизатора служит кольцевая проточка в направляющей, соединенная с клапаном и полостью цилиндра двумя сверлениями. Поршень 8 крепится на штоке гайкой 9. В поршне установлены разгрузочные клапаны: два – хода сжатия, один –хода растяжения и клапан дроссельного режима хода сжатия.

На головку штока и корпус надет защитный чехол 11. На головке корпуса со стороны подводящего канала к выпускному клапану выполнены сверление и маркировка “НИЗ”, по которым ориентируется гидроамортизатор при установке его в горизонтальное положение. По этой же маркировке ориентируется при сборке гидроамортизатора метка на направляющей, обеспечивающая расположение трубки внизу корпуса и удаление воздуха из цилиндра. Принцип работы одинаков с буксовым демпфером.

Установка гидроамортизаторов

В соответствии с рисунком 10 вертикальные гидроамортизаторы 1 к раме тележки крепятся через кронштейны 3, к раме кузова вертикальные гидроамортизаторы крепятся через кронштейны 8.

Горизонтальные гидроамортизаторы 2 крепятся на раму тележки к средней поперечной балке через кронштейны 4, а к раме кузова через кронштейны 5. Для обеспечения правильной работы горизонтальных гидроамортизаторов необходимо при установке кронштейнов 5 контролировать разность действительных размеров l1 и l2, а также l3 и l4, которая не должна превышать 0,5 мм. Контроль производить на полностью укомплектованном, собранном и экипированном электровозе, на прямом нивелированном пути. Корпус горизонтального гидроамортизатора должен быть установлен в соответствии с маркировкой “НИЗ” на головке корпуса гидроамортизатора.

В головках гидроамортизаторов установлены шарнирные подшипники 6, в которые запрессованы пальцы. С торцев головок устанавливаются резиновые защитные уплотнения 7, предотвращающие утечку смазки из полости подшипников. В качестве смазки заливается масло веретенное АУ ТУ38.1011232-89.

Рисунок 7

Рисунок 8

Поводок буксовый

Поводки буксовые (рис. 11) передают тяговые и тормозные усилия от колесной пары и удерживают ее в определенном положении относительно рамы тележки. За счет деформации резиновых амортизаторов поводки допускают упругие поперечные и вертикальные перемещения букс относительно рам тележек.

Буксовый поводок состоит из: амортизатора поводка длинного 1, амортизатора поводка короткого 2, амортизатора торцевого 3, корпуса поводка 6, штифтов 7 и проставочной втулки 8. Амортизаторы запрессованы в корпусе поводка, а торцевые амортизаторы на валики.