Предисловие

В «Основных направлениях развития народного хозяйства СССР на 1976—1980 годы» намечено увеличение добычи угля в 1980 г. до 790—810 млн. т. Для ускорения темпов роста добычи и дальнейшего повышения эффективности работы угольной промышленности предусмотрены широкие масштабы совершенствования техники и технологии ведения работ. Решение этих задач в значительной степени зависит от качества подготовки кадров.

В целях совершенствования программы обучения в горных вузах Министерством высшего и среднего специального образования СССР утвержден новый учебный план специальности 0202, в который, в частности, включен курс «Процессы подземных горных работ». Изучение этого курса должно вооружить студентов научно обоснованными методами ведения производственных процессов как в отдельных звеньях технологической схемы шахты, так и в их совокупности. Методы эти рассматриваются в зависимости от горно-геологических, горнотехнических и социально-экономических факторов.

В результате быстрого развития техники и в связи с разнообразием горно-геологических условий залегания угольных пластов разработано большое число способов и схем выполнения как отдельных процессов, так и их совокупности, причем технологические схемы все время совершенствуются, менее эффективные заменяются более эффективными. В связи с этим авторы стремились изложить в учебнике основы, которые являются относительно стабильными и изменяются в меньшей степени, чем техника выполнения отдельных процессов и операций.

При работе над курсом авторы считали, что основной особенностью процессов подземных горных работ является их неразрывная связь со свойствами объекта (угольного пласта), а также окружающих его пород. Поэтому технологические процессы рассматриваются в связи и во взаимодействии с окружающими породами.

В отличие от учебника «Технология, механизация и автоматизация производственных процессов подземных разработок», изданного в 1968 г., в данном учебнике излагаются лишь основные технологические характеристики горных машин, так как изучение конструкций машин и приемов их обслуживания и управления ими предусмотрено специальными дисциплинами.

При рассмотрении отдельных процесов и технологических схем сделана попытка систематизировать их и показать их взаимосвязь. Авторы стремились изложить научные и методические принципы выполнения процессов и иллюстрировать их конкретными примерами работы, дать способы расчета рациональных параметров для конкретных горно-геологических условий с учетом надежности процессов, а также осветить способы проектирования процессов и определения их экономической эффективности.

В подготовке рукописи и подборе материалов большую помощь авторам оказали кандидаты техн. наук Б. Д. Терентьев, М. Г. Котов, А. И. Шарков, Е. В. Шибаев.

Авторы искренне признательны рецензентам профессорам докторам технических наук С. С. Квону и В. А. Мичкову и всем специалистам, высказавшим свои замечания, при просмотре рукописи.

I. Современное состояние и пути совершенствования технологии подземной добычи угля

Общие положения

Под технологией добычи угля понимается совокупность производственных процессов, осуществляемых в определенной последовательности в пространстве и времени с целью получения готовой продукции.

Процесс труда, имеющий определенное технологическое и организационное содержание, направленный на создание конкретных материальных благ и характеризующийся постоянством главного предмета труда, называется производственным процессом.

Производственный процесс представляет собой совокупность рабочих процессов.

Рабочий процесс — четко очерченная и отличающаяся по своей организационной структуре и технологическому содержанию часть работы (например, возведение призабойной крепи). Рабочие процессы, в свою очередь, делятся на операции.

Операция — совокупность рабочих действий (приемов), характеризующаяся однородностью технологического содержания, единством и неизменностью исполнителей, рабочего места, оборудования и рабочих приспособлений. Операции делятся на основные, вспомогательные и подготовительно-заключительные.

Основные операции вносят изменения в форму, положение или состояние объекта работы (предмета труда). Они определяют содержание и конечную цель процесса.

Вспомогательные операции сопутствуют основным, но не вносят изменений в форму, положение или состояние предмета труда (замена зубков на исполнительном органе комбайна, зачистка лавы и др.).

Подготовительно-заключительные операции связаны с подготовкой и уборкой рабочего места и оборудования в начале и конце смены или с завершением работы в течение смены (прием и сдача смены, осмотр и приведение в безопасное состояние рабочего места и др.).

Добыча угля в шахте складывается из большого числа взаимосвязанных процессов, последовательность выполнения которых представляет собой технологическую схему производственных процессов шахты.

Эти процессы, различающиеся по назначению, средствам механизации и условиям выполнения, подразделяются на главные и вспомогательные. К главным относятся процессы очистных работ, транспортирование в пределах выемочного поля и по магистральным выработкам, а также подъем. Вспомогательными производственными процессами являются: проведение и поддержание подготовительных выработок, проветривание, водоотлив, осушение, кондиционирование воздуха и дегазация.

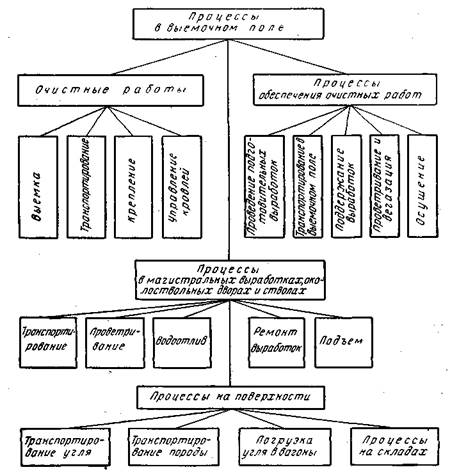

Рис. 1.1. Схема процессов, выполняемых в шахте

Число вспомогательных процессов в технологической схеме шахты и их характер не изменяют основы технологической схемы. Будет ли система водоотлива централизованной, привязанной к околоствольному двору, или участковой, с выдачей воды по скважинам, будут ли вестись подготовительные работы машинным или буровзрывным способом — основа технологической схемы сохранится прежней. Однако отдельные звенья оказывают существенное влияние на функциональную характеристику технологической схемы. Так, система проветривания горных выработок непосредственно влияет на ведение очистных работ, зачастую ограничивая интенсивность выемки угля, изменяя транспортную систему на участке, допуская или отвергая какой-либо способ выемки. Примерно то же можно сказать о проведении горных выработок, поддержании в рабочем состоянии капитальных и подготовительных выработок и др.

Отдельные процессы группируются по месту их выполнения. По этому признаку можно выделить три уровня производственных процессов шахты (рис. 1.1).

Первым уровнем является выемочное поле, главными процессами

в котором являются работы, выполняемые в очистном забое, и транспортирование в выемочном поле. Вспомогательными процессами являются проведение и поддержание выработок, а также их проветривание и осушение.

Вторым уровнем являются магистральные выработки, околоствольные дворы и стволы. Здесь главными являются процессы транспортирования по наклонным и горизонтальным выработкам и в околоствольном дворе и подъем. Вспомогательными процессами являются водоотлив, проветривание и ремонт выработок.

Третьим уровнем является поверхность шахты, главными процессами на которой являются транспортирование породы и процессы на складах.

Технологические схемы производственных процессов могут изменяться как при изменении горно-геологических условий, так и средств механизации.

В зависимости от комбинации способов выемки и крепления технологическая схема производственных процессов в очистном забое будет различна. Еще более разнообразны возможные сочетания процессов, если рассматривать их применительно к выемочному полю или по шахте в целом.

В зависимости от горно-геологических условий изменяются способы и средства выполнения как главных, так и вспомогательных процессов. При этом изменяется и трудоемкость их выполнения. Если принять трудоемкость работ по добыче за 100%, то затраты труда на отдельные процессы составляют (средние данные по шахтам СССР на 1/I 1975 г.):

| Трудоемкость, % | |

| Добыча угля …………………………………………………... | |

| Подземные работы …………………………………………… | |

| В том числе: …………………………………………………... | |

| очистные работы …………………………………………… | 30,1 |

| подготовительные работы ………………………………… | 16,7 |

| подземный транспорт ……………………………………… | 11,4 |

| содержание и ремонт выработок и откаточных путей ….. | 8,4 |

| вентиляция и борьба с угольной пылью ………………….. | 1,2 |

| водоотлив …………………………………………………... | 1,1 |

| обслуживание и ремонт общешахтных механизмов и установок …………………………………………………… | 0,7 |

| подъем (подземная часть) ………………………………… | 2,7 |

| обогащение и контроль качества угля в шахте ………….. | 0,2 |

| прочие ……………………………………………………… | 7,0 |

| Работы на поверхности ………………………………………. | 20,5 |

| В том числе: | |

| подъем (на поверхности) ………………………………….. | 2,1 |

| откатка ……………………………………………………... | 1,6 |

| обогащение и контроль качества угля на поверхности …. | 2,5 |

| вентиляция и освещение ………………………………….. | 2,1 |

| ремонт шахтных машин, механизмов и оборудования ….. | 1,8 |

| обслуживание оборудования и стационарных установок на поверхности …………………………………………….. | 2,9 |

| хранение, доставка и обработка крепежных и прочих материалов ………………………………………………….. | 1,2 |

| производственно-хозяйственное обслуживание шахты … | 4,5 |

| работы на угольных складах и погрузка …………………. | 1,4 |

| прочие ………………………………………………………. | 0,4 |

1.2. Современное состояние и пути совершенствования технологии подземной разработки угля

Угольные месторождения и бассейны СССР характеризуются большим разнообразием горно-геологических условий. Распределение подземной добычи угля по пластам различных мощности и углов падения (за 1975 г.) приведено в табл. 1.1.

Технология добычи угля постоянно совершенствуется во всех горно-геологических условиях. Внедряются прогрессивные способы подготовки шахтных полей, рациональные системы разработки и их параметры, эффективные способы управления горным давлением и средства механизации очистных и подготовительных работ.

С внедрением механизированных комплексов возрастает удельный вес наименее трудоемкого способа управления кровлей — полного обрушения (в 1970г. - 92%, в 1975г. - 95%) и снижается применение частичной закладки (соответственно 7 и 4%) при примерно постоянном уровне других способов управления кровлей (полная закладка 0,7%).

Таблица 1.1

| Пласты | Добыча угля из действующих лав (%) на пластах | Итого из действую- щих лав, % | ||

| тонких (до 1,2м) | средней мощности (1,2—3,5м) | мощных (более 3,5м) | ||

| Пологие и наклонные (0 - 35°) | 26,8 | 50,5 | 10,0 | 87,3 |

| Наклонные и крутые (35 - 90°) | 5,3 | 3,9 | 3,5 | 12,7 |

| Всего: | 32,1 | 54,4 | 13,5 | 100,0 |

Значительно повысился уровень механизации навалки в очистных забоях - с 88,1% общей добычи угля, требующей навалки, в 1971 г. до 94,5% в 1975г.

Внедрение современных средств высокоэффективной комплексной механизации очистных и подготовительных работ и прогрессивных методов организации труда обеспечило неуклонное повышение всех технико-экономических показателей очистных работ: среднесуточного подвигания лав, среднесуточной нагрузки на лаву, производительности труда рабочего и др. В комплексно-механизированных очистных забоях в сутки занято примерно на 22% меньше рабочих, чем в среднем по всем очистным забоям. Нагрузка на комплексно-механизированный забой составила в 1975 г. 865 т в сутки, что в 2 раза превышает среднюю нагрузку на очистной забой.

На ближайшие годы намечается расширение применения очистных комплексов с механизированными крепями на пологих и наклонных пластах при относительно сложных горно-геологических условиях: при разработке тонких пластов мощностью 0,7-1,2 м, пластов с углами падения от 18 до 35°, пологих пластов с неустойчивыми и труднообрушаемыми кровлями. К 1980 г. уровень комплексной механизации на пологих и наклонных пластах должен возрасти до 80% с увеличением средней нагрузки на комплекс в 1,5 раза.

Предусматриваются ускоренные темпы комплексной механизации выемки крутых пластов в первую очередь в Центральном районе Донбасса.

Намечается расширение струговой выемки крепких углей (с сопротивлением резанию до 300 кгс/см) и пластов мощностью до 2 м при любых углах падения на основе создания струговых комплексов с механизированными крепями.

Комплексная механизация и совершенствование технологии горных работ позволят значительно повысить степень концентрации производства на шахтах: увеличить нагрузку на лаву, выемочное поле, пласт.

В десятой пятилетке будет продолжено техническое перевооружение подземного транспорта угольных шахт.

Как правило, лучшие показатели по производительности труда, трудоемкости, затратам на транспортирование грузов, надежности в эксплуатации и т. д. достигаются при конвейерных транспортных системах. К 1975 г. протяженность конвейеризированных выработок в СССР приблизилась к 3000 км. В настоящее время конвейеризировано 16,7% протяженности горизонтальных выработок, наклонные выработки конвейеризированы на 44,2%. Сплошная конвейеризация осуществлена более чем на 30 шахтах.

В дальнейшем намечается дальнейшее расширение применения конвейерного транспорта в главных выработках, в том числе в выработках с углом наклона до 25—35°, увеличение числа шахт со сплошной конвейеризацией. За счет широкого применения конвейеров, совершенствования их качества, обслуживания и систем управления, а также за счет внедрения современных средств вспомогательного транспорта должна быть снижена трудоемкость транспортных операций. Для уменьшения простоев транспорта намечается широкое применение аккумулирующих и усредняющих емкостей (в виде механизированных бункеров-конвейеров) на стыке участкового и магистрального транспорта. Должны быть повышены полезная масса и скорости движения поездов.

1.3. Основные принципы совершенствования технологии производственных процессов в угольных шахтах

Совершенствование технологии производственных процессов в угольных шахтах на современном этапе развития характеризуется следующими принципами:

интенсификацией и концентрацией горных работ;

сокращением числа операций;

обеспечением ритмичности и поточности выполнения отдельных технологических процессов и в работе всего горного предприятия — шахты;

повышением безопасности работ;

повышением экономичности технологического комплекса.

Под интенсификацией горных работ понимается комплекс технических и организационных мероприятий, направленных на повышение добычи в единицу времени (сутки, месяц, год) из одного очистного забоя, выемочного поля, панели, крыла или пласта в шахтном поле.

Интенсивность очистных работ определяется выражением

| (1.1) |

где Аш — производственная мощность шахты в единицу времени, т;

Lз — среднедействующая длина линии очистных забоев в тот же

отрезок времени, м.

Интенсивность транспортных работ составляет

| (1.2) |

где Lо В - среднединамическая длина откаточных выработок.

Таким образом, интенсивность очистных работ можно повысить за счет увеличения добычи при постоянной длине линии очистных забоев, а интенсивность транспортных работ - за счет увеличения добычи при постоянной длине откаточных выработок.

Концентрация горных работ - это сосредоточение добычи полезного ископаемого на отдельных предприятиях или в их звеньях во времени (уменьшение числа добычных смен и часов работы) и в пространстве (уменьшение числа производственных единиц - выемочных участков, очистных забоев и др.).

Основным методом концентрации горных работ в угольной промышленности является сосредоточение их на более крупных шахтах, а также на ограниченном числе участков или забоев внутри шахты.

Концентрация характеризуется повышением нагрузки (добычи в единицу времени) на очистной забой, выемочное поле, пласт, наклонную выработку.

Показателем пространственной концентрации горных работ может служить отношение

| (1.3) |

Между концентрацией и интенсивностью существует следующее соотношение. Повышение интенсивности разработки, т. е. увеличение добычи в единицу времени, при прочих равных условиях приводит к повышению концентрации. Например, повышение концентрации работ в бремсберговом поле может быть достигнуто как интенсификацией работ (увеличением скорости подвигания очистного забоя), так и увеличением числа забоев. Следовательно, интенсификацию можно рассматривать как одно из средств достижения концентрации.

Интенсификация и концентрация горных работ могут быть достигнуты путем:

создания новой, более эффективной техники и технологии;

улучшения использования существующих горнодобывающих и горнотранспортных машин и механизмов;

уменьшения влияния горно-геологических факторов, ограничивающих возможности интенсификации и концентрации горных работ;

повышения надежности и долговечности существующих типов машин и механизмов;

совершенствования организации труда.

Современная технология горных работ должна основываться на технологических схемах с минимумом процессов и операций.

Примером большого числа разнородных по своему характеру операций и процессов является технологическая схема добычи угля в длинных очистных забоях пологих пластов с применением широкозахватных комбайнов. В этом случае выполняются следующие основные процессы: выемка угля комбайном и его навалка на забойный конвейер; транспортирование угля вдоль забоя; крепление призабойного пространства; управление кровлей. В свою очередь, каждый из перечисленных процессов состоит из значительного числа операций. Например, выемка включает в себя следующие основные операции: заводку бара в нишу; собственно выемку при движении комбайна снизу вверх; вывод бара при окончании подрубки лавы и подготовку комбайна к спуску по лаве на маневровой скорости; транспортирование комбайна вдоль лавы в исходное положение; замену зубков режущей цепи комбайна. Основные операции состоят из большого числа мелких операций. В этих условиях требуется значительное число разнородных машин, механизмов и инструментов.

Значительно меньше процессов и операций необходимо выполнять при технологической схеме очистных работ с применением механизированных комплексов. В частности, в этом случае отпадает такой процесс, как управление кровлей.

Одним из непременных технологических требований для достижения высоких и устойчивых технико-экономических показателей является ритмичность горного производства. Ритмичность - это строгое соблюдение при выполнении производственных заданий заранее заданных режимов эксплуатации.

Значение ритмичности сильно возрастает в условиях интенсификации и концентрации горного производства. Ритмичность является органической особенностью комплексно-механизированных и автоматизированных систем. Нормальная работа современного крупного горного предприятия, насыщенного сложнейшими комплексами, агрегатами и автоматическими системами регулирования, немыслима без ритмичной их работы.

Переход на добычу угля механизированными комплексами непрерывного действия обусловливает переход на поточную организацию производства, характеризующуюся совмещенным во времени выполнением основных и вспомогательных процессов и операций.

Ритмичность и поточность являются непременными условиями осуществления комплексной механизации производства.