Содержание

1. Назначение механизма…………………………………………..…………………3

2.Кинематический и силовой расчет привода….……………….………4

3. Расчёт зубчатых передач……………………………………..…………………..4

4.Проектный расчет валов и компоновка механизма………….……6

5.Проверочные расчеты ………………………..……………….………................7

6. Проверка работоспособности подшипников ………………………..12

7.Проверка штифтов на срез ………………………………………………….....12

8. Выбор посадок в сопряжениях и таблица посадок..………………13

9. Выбор способа и марки смазки и защитного покрытия ……….14

10.Порядок сборки механизма…………………………………………….……..15

Список использованной литературы

| 2390.КП7.08.33.ПЗ |

| Одноступенчатый редуктор. Пояснительная записка |

Назначение механизма.

Вид компоновки: механизм крепится на одной плате, перпендикулярной оси двигателя,механизм включает в себя 2 вала, на котором установлены - шестерня и зубчатое колесо.

Валы вращаются в подшипниках, которые, в свою очередь, находятся в подшипниковых втулках, закрепленных в плате с помощью болтового соединения.

Редуктором, называют устройство, преобразующее высокую угловую скорость вращения входного вала в более низкую на выходном валу, повышая, при этом, вращающий момент.

Кинематический и силовой расчет механизма.

Примем КПД механизма равному 1.

Найдем передаточное отношение механизма,определяемое в направлении потока мощности:

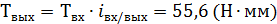

Найдем угловые скорости вращения входного и выходного валов и мощности на них:

)

)

)

)

Расчет зубчатых передач.

Определим значение модуля m в таблице, с помощью значения

Зададим число зубьев шестерни в диапазоне:

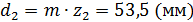

Определим число зубьев колеса и делительные диаметры пары:

Так как в механизме применяется передачи только внешнего зацепления, то коэффициент смещения x=0, найдем межосевое расстояние передачи

Выберем коэффициент радиального зазора при

Найдем высоту зуба данной зубчатой передачи:

Найдем высоту головки зуба данной зубчатой передачи:

Найдем высоту ножки зуба данной зубчатой передачи:

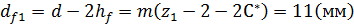

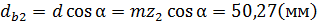

Для каждого колеса ступени необходимо, определить диаметры вершин, диаметры впадин и диаметры основных окружностей.

Пусть, угол профиля зуба α=20°

Найдем диаметр вершин для шестерни:

Найдем диаметр впадин для шестерни:

Найдем диаметр основной окружности для шестерни:

Найдем диаметр вершин для колеса:

Найдем диаметр впадин для колеса:

Найдем диаметр основной окружности для колеса:

Проектный расчет валов и компоновка механизма.

Для всех валов проводим предварительный расчет минимально возможных диаметров в местах установки подшипников и зубчатых колес.

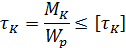

Из условия прочности вала на кручение:

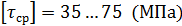

Где пониженное допустимое напряжение:

Полярный момент сопротивления круглого сечения:

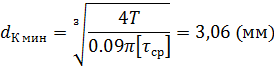

Минимальный диаметр вала в месте установки подшипников ищется по формуле:

Где диаметр штифта и вала связываются соотношением:

Минимальный диаметр вала в месте установки зубчатого колеса ищется по формуле:

Произведем расчеты на минимальную толщину входного вала и в местах установки подшипников и зубчатых колес:

Проверочные расчеты.

В данном курсовом проекте выполняются следующие проверочные расчеты:

- зубьев колес на изгибную и контактную выносливость;

- валов на прочность при действии пусковой нагрузки и на сопротивление усталости.

Для данного курсового проекта я использовала сплав на основе системы: сталь 45 ГОСТ 1050-88 с твердостью HB 241.

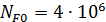

Найдем фактическое число циклов при постоянном режиме нагрузки зуба колеса:

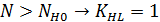

Так как базовое число циклов  и

и  ,то

,то

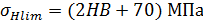

Для стальных зубчатых колес с твердостью  напряжения равны:

напряжения равны:

и

и

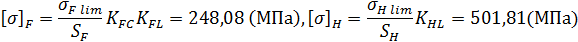

Коэффициенты:  и

и

Зная все эти данные, можем найти допускаемые напряжения изгиба и допускаемые контактные напряжения для каждой пары колес по формулам:

Проверка зубьев на изгибную выносливость для шестерни на промежуточном валу:

Где KFB=1-коэффициент неравномерной нагрузки по длине зуба,

KFV=1,1-коэффициент динамической нагрузки,

YF=4,15-коэффициент формы зуба,находится относительно кол-ва зубьев шестерни.

-удовлетворяет требованиям.

-удовлетворяет требованиям.

Проверка зубьев колеса на контактную выносливость:

Где ZH=1.76- коэффициент, учитывающий форму сопряженных поверхностей зубьев,

ZM=270 МПа-коэффициент учитывающий механические свойства материала,

KHB=1-коэффициент неравномерной нагрузки по длине зуба,

KHV=1.1-коэффициент динамической нагрузки.

-удовлетворяет требованиям

-удовлетворяет требованиям

По кинематической схеме и компоновке механизма составим расчетную схему выходного вала, рассматривая его как статически определимую балку.

Определим силы:

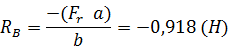

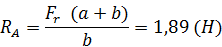

Определим силы реакции в опорах для горизонтальной и вертикальной плоскости:

После определения силы реакции в опорах, строю эпюры изгибающих моментов Мy и Мz и эпюру крутящих моментов Мк, по которым в каждом опасном сечении определяю суммарный изгибающий момент  и крутящий момент Мк.

и крутящий момент Мк.

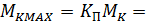

При действующей пусковой нагрузки изгибающий момент равен:

107.295

107.295

При действующей пусковой нагрузки крутящий момент равен:

76.728

76.728

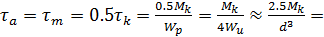

Вычислим нормальные и касательные напряжения:

7,14 (МПа)

7,14 (МПа)

2,5(МПа)

2,5(МПа)

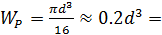

Где W и WP осевой и полярный моменты сопротивления опасного сечения вычисляются по формулам:

15,02 (мм3)

15,02 (мм3)

30,62 (мм3)

30,62 (мм3)

Расcчитаем коэффициенты запаса прочности по нормальным напряжениям:

81,23

81,23

Расcчитаем коэффициенты запаса прочности по касательным напряжениям:

Где  и

и  -пределы текучести материала:

-пределы текучести материала:

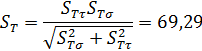

Зная их, определим общий коэффициент запаса прочности по пределу текучести:

Так как  ,где

,где  -минимальное допустимое значение общего коэффициента запаса прочности по пределу текучести, прочность вала можно считать обеспеченной.

-минимальное допустимое значение общего коэффициента запаса прочности по пределу текучести, прочность вала можно считать обеспеченной.

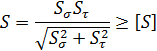

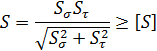

Уточненный расчет вала на усталостную прочность проводят по формуле:

При  -допускаемый коэффициент запаса прочности и

-допускаемый коэффициент запаса прочности и  -коэффициенты запаса сопротивления усталости по изгибу и кручению вычисляются по формулам:

-коэффициенты запаса сопротивления усталости по изгибу и кручению вычисляются по формулам:

и

и

где  ,

,  – пределы выносливости при изгибе и кручении,

– пределы выносливости при изгибе и кручении,

,

,  – амплитуды циклов нормальных и касательных напряжений,

– амплитуды циклов нормальных и касательных напряжений,

,

,  – средние нормальные и касательные напряжения,

– средние нормальные и касательные напряжения,

,

,  – эффективные коэффициенты концентрации напряжений при изгибе и кручении,

– эффективные коэффициенты концентрации напряжений при изгибе и кручении,

,

,  – коэффициенты чувствительности материала к асимметрии циклов напряжений при изгибе и кручении,

– коэффициенты чувствительности материала к асимметрии циклов напряжений при изгибе и кручении,

– фактор качества поверхности,

– фактор качества поверхности,

– масштабные факторы.

– масштабные факторы.

0,05 МПа

0,05 МПа

;

;  0,009 МПа

0,009 МПа

Пределы выносливости связаны соотношением  » (0,4…0,5) sв и

» (0,4…0,5) sв и  » (1,7…1,8)

» (1,7…1,8)

sв-предел прочности,для стали 45sв=850 МПа,

то  =1,75 МПа,

=1,75 МПа,  =382,5Мпа

=382,5Мпа

Значения  и

и  выбираем в зависимости от прочности материала вала и вида концентратора напряжений опасном сечении по таблице,

выбираем в зависимости от прочности материала вала и вида концентратора напряжений опасном сечении по таблице,

Для шлифованных валов диаметром меньше 10 мм факторы

Величины  и

и  зависят от механических характеристик материала. Для сталей

зависят от механических характеристик материала. Для сталей

;

;  МПа

МПа

=3,5,

=3,5,  =325,6

=325,6

S=3,5, значит усталостная прочность находится в пределах допускаемого значения коэффициента запаса прочности  .

.

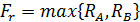

Проверка работоспособности подшипников.

Работоспособность подшипников оценивают по динамической грузоподъемности Cp, которая не должна превышать паспортную динамическую грузоподъемность С, указанную в справочном материале при выборе подшипников.

где L-расчетная долговечность подшипника в оборотах

где Lh-число часов работы подшипника, которая принимается равной пятикратной долговечности двигателя.

Р- эквивалентная динамическая радиальная нагрузка,вычисляется по формуле

V – коэффициент вращения,V=1;

– коэффициент безопасности, при спокойной нагрузке

– коэффициент безопасности, при спокойной нагрузке  =1;

=1;

– температурный коэффициент; при рабочей температуре t < 125°C

– температурный коэффициент; при рабочей температуре t < 125°C  .

.

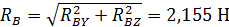

радиальная нагрузка на подшипник, равная величине реакции более нагруженной опоры вала

радиальная нагрузка на подшипник, равная величине реакции более нагруженной опоры вала

,

,

,

,

,

,

значит

, в справочном материале на данный подшипник указано,

, в справочном материале на данный подшипник указано,

что грузоподъемность С=920 Н,значит условие  выполняется.

выполняется.