Раздел 6. Механизмы ГПМ

| МЕТОДИКА ПРОЕКТИРОВАНИЯ МЕХАНИЗМА ПОДЪЕМА |

| ПРОЕКТНЫЙ РАСЧЕТ МЕХАНИЗМА ПОДЪЕМА |

| ПРОВЕРОЧНЫЙ РАСЧЕТ МЕХАНИЗМА ПОДЪЕМА |

| ПРОЕКТНЫЙ РАСЧЕТ МЕХАНИЗМАПЕРЕДВИЖЕНИЯ |

| ПРОВЕРОЧНЫЙ РАСЧЕТ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ |

| МЕХАНИЗМ ПОВОРОТА |

| МЕХАНИМ ИЗМЕНЕНИЯ ВЫЛЕТА СТРЕЛЫ |

Лекция 18

МЕТОДИКА ПРОЕКТИРОВАНИЯ МЕХАНИЗМА ПОДЪЕМА

Проектирование грузоподъемных машин основывается на практике ранее выполнявшихся графических и расчетных работ по инженерной графике, начертательной геометрии, теории механизмов и машин, деталям машин и призвано выработать навыки проектирования машины в целом и тем самым закончить общеинженерную подготовку будущего специалиста.

Проект по ГПМ, так же как и все другие проекты, должен выполняться в соответствии с требованиями и указаниями ЕСКД. Согласно стандартам ЕСКД существуют следующие виды изделий: детали, сборочные единицы, комплексы, комплекты. Определены также различные виды конструкторских документов графического и текстового типа: чертеж детали, сборочный чертеж, чертеж общего вида, спецификация, пояснительная записка, технические условия, расчеты и др., а также стадии их разработки – техническое задание, техническое предложение, эскизный проект, разработка рабочей документации и этапы их выполнения.

Схемы механизмов подъема.

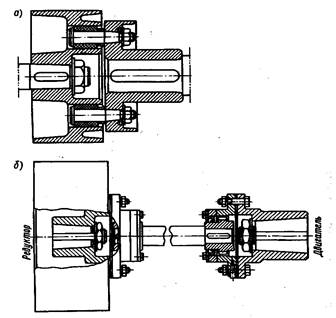

Обычно механизмы подъема груза (рис.1) состоят из электродвигателя 4, тормозного устройства 2, зубчатого цилиндрического или червячного редуктора 1 и барабана 6, на котором закреплен гибкий грузовой элемент с грузозахватным устройством 7. Соединение валов механизмов рекомендуется выполнять с помощью зубчатых муфт 3 и 5. Допускается также применение упругих втулочно-пальцевых муфт (рис.2,а). Соединение двигателя с редуктором часто выполняется с применением вала-вставки (рис.2.б), позволяющей создать наиболее удобное расположение элементов механизма на металлоконструкции тележки. У механизмов подъема, имеющих неразмыкаемую кинематическую связь барабана с двигателем, в качестве тормозного шкива можно использовать одну из полумуфт соединения двигателя с редуктором. Если эта муфта является упругой (втулочно-пальцевая, пружинная и др.), то по правилам Госгортехнадзора в качестве тормозного шкива можно использовать только полумуфту, находящуюся на валу редуктора. При этом упругие элементы муфты в процессе торможения и при удерживании груза в подвешенном состоянии разгружены от действия грузового момента и их срок службы увеличивается.

Рис. 1. Схема механизма подъема груза с электрическим приводом

Рис. 2. Муфты с тормозным шкивом: а - муфта МУВП; б - соединение электродвигателя с редуктором посредством вала-вставки и зубчатой муфты

Муфты подбирают по каталогам и справочникам, исходя из расчетного крутящего момента МР=kМном, где Мном – номинальный длительно действующий момент; k – коэффициент динамичности или режима работы, устанавливаемый в зависимости от конструкции и режима работы механизма: для кранов и подъемников при электрическом приводе k=3…5.

У механизмов с фрикционными или кулачковыми выключаемыми муфтами (обычно если от одного двигателя приводится несколько механизмов, например, в автомобильных кранах и др.) тормозной шкив должен быть неподвижно скреплен с барабаном или установлен на валу, имеющем жесткую кинематическую связь с барабаном.

Согласно правилам Госгортехнадзора, механизмы подъема груза выполняют так, что опускание груза возможно только двигателем. Механизмы грузоподъемных машин, оборудованные кулачковыми, фрикционными муфтами или другими приспособлениями для переключения диапазонов скоростей рабочих движений, проектируют так, что самопроизвольное выключение или расцепление муфт невозможно. У лебедки подъема груза, кроме того, исключается возможность переключения скорости под нагрузкой, а также отключение механизма лебедки без предварительного наложения тормоза. Применение фрикционных и кулачковых муфт в механизмах, предназначенных для подъема людей, расплавленного или раскаленного металла, ядовитых или взрывчатых веществ, не допускается.

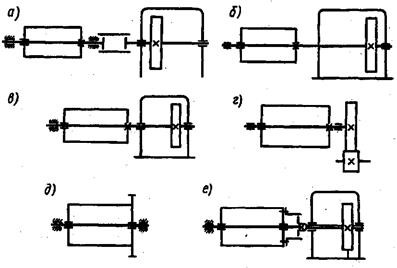

Виды соединений барабана с редуктором оказывает существенное влияние на конструктивные и эксплуатационные характеристики механизма подъема. Существует несколько вариантов выполнения этого узла. Одним из вариантов является схема с валом барабана, установленном на двух самостоятельных опорах, а вал барабана соединен с валом редуктора посредством муфты (рис.3,а). Так как опоры барабана и редуктор независимы, то при сборке возможно возникновение некоторых погрешностей. Поэтому конструкция соединительной муфты должна компенсировать эти погрешности. Весьма удобно применение для этой цели зубчатой муфты МЗП, допускающей значительное относительное смещение соединяемых валов, что упрощает процесс монтажа механизма.

Соединения, выполненные по данной схеме, отличаются надежностью в работе, удобством монтажа и обслуживания механизма, но имеют относительно большие габариты. Уменьшить размеры можно, применяя двух- и трехопорные валы механизма подъема, в которых вал барабана является одновременно выходным валом редуктора. Двухопорный вал (рис.3,б) получается весьма тяжелым. Кроме того, неточность установки опор барабана приводит к нарушению точности зацепления в редукторе. Трехопорный вал (рис.3,в) очень чувствителен к неточностям монтажа. В обоих случаях становится невозможной сборка отдельно редуктора и нарушается принцип блочности конструкции, в связи с чем эти две схемы не получили широкого применения.

|

Рис. 3. Схемы соедянения барабана с редуктором

В некоторых конструкциях крутящий момент на барабан передается с помощью открытой зубчатой пары. В этом случае зубчатое колесо закрепляется на валу барабана (рис.3,г) или венец колеса устанавливают непосредственно на барабане (рис.3,д). Так как высокую надежность и износоустойчивость зубчатых передач можно получить, размещая их в закрытом корпусе, то эти схемы не находят широкого применения и используются только в ручных и специальных механизмах (например, в двухбарабанных приводах литейных кранов).

Для получения статической определимости схемы крепления валов и создания блочной и компактной конструкции наиболее рациональна установка одной из опор оси барабана внутри консоли выходного вала редуктора (рис.3,е). Конец выходного вала редуктора выполняют в виде половины зубчатой муфты; вторая половина муфты укреплена на барабане. В этом случае и вал редуктора, и ось барабана установлены на двух опорах. Ось барабана работает только на изгиб.

На конструкцию механизма подъема оказывает существенное влияние кратность полиспаста, которую выбирают по результатам конструктивного анализа схемы механизма.

Подвес груза на одной ветви каната (без полиспаста) применяют только в кранах малой грузоподъемности (1…3 тонны). В стреловых (портальных) кранах, имеющих большую высоту подъема груза, подвес на одной ветви применяют при грузоподъемности 5 и даже 10 тонн. При грузоподъемности 25 тонн обычно применяют двух-, трех- и четырехкратные полиспасты. А при еще больших грузоподъемностях кратность полиспаста достигает 12. Полиспасты с нечетной кратностью могут вызвать перекос крюковой подвески, поэтому полиспасты с четной кратностью с этой точки зрения более предпочтительны. Механизмы подъема кранов различной грузоподъемности за счет изменения кратности полиспаста можно унифицировать по крутящему моменту и мощности электродвигателя, т.е. применять в кранах различной грузоподъемности электродвигатели одинаковой мощности, одинаковые редукторы, барабаны, блоки, канаты, тормоза и т.п.

Широкое применение получают механизмы подъема с пневмоприводом (рис.4). Для работы во взрывоопасной среде такие подъемники имеют цепи из специальной стали и бронзовые грузовые крюки, в которых при трении не возникают искры.

Рис. 4. Пневматические грузоподъемные устройства

Пневматические поршневые подъемники могут иметь вертикальное или горизонтальное расположение рабочего цилиндра. Они работают при давлении воздуха в пределах 0,2…1,2 МПа; грузоподъемность их составляет от 10 кг до 5 тонн, диаметр рабочих цилиндров 30…300 мм; высота подъема до 2000 мм. Подъемник, схема которого изображена на рис.4,а, имеет цилиндр двойного действия. Управление осуществляется с помощью двухкнопочного распределителя, соединенного с цилиндром двумя воздухопроводами. Скорость подъема регулируется бесступенчато; в любом положении крюка подъемник можно остановить. Обычно скорость подъема груза составляет 0,1…0,3 м/с в зависимости от параметров пневмопривода.

Подъемник с консольным грузозахватным устройством (рис.4,б) рассчитан на нагружение изгибающим и опрокидывающим моментами. Грузоподъемная консоль жестко закреплена на дополнительной полноповоротной направляющей трубе, перемещающейся по наружной поверхности пневматического цилиндра; направляющая труба присоединена к штоку поршня. Тележка для подвески подъемника выполнена двухрельсовой.

Расположение узлов подъемников с использованием отклоняющих роликов и полиспастов показано на рис.4,в. Высота подъема крюка в два раза больше, чем ход поршня. Значительная высота подъема при минимальных габаритных размерах подъемника достигается по схеме с горизонтальным расположением рабочего цилиндра (рис.4,г). Горизонтальное движение штока преобразуют с помощью отклоняющих роликов в вертикальное движение крюка. При чисто обработанных рабочих поверхностях цилиндра и поршня и при хорошем качестве герметизирующих уплотнений КПД пневматических поршневых подъемников достигает 0,9…0,93. При наличии встроенного полиспаста высота подъема груза может достигать 9 метров.

В кранах, оборудованных грузовым электромагнитом, механизм подъема должен иметь еще специальный барабан для гибкого кабеля, подающего электроэнергию к магниту. Кабельный барабан 2 (рис.5) расположен на отдельном валу и приводится в движение от вала грузового барабана 4 с помощью цепной или зубчатой передачи 1. От электросети ток подают к вращающемуся барабану 2 через кольцевой токосъемник 3 со скользящими контактами.

Рис. 5. Механизм подъема крана с электромагнитным грузозахватывающим устройством

Механизмы подъема кранов-штаблеров выполняют с использованием канатных или цепных грузовых элементов. Наибольшее применение получают канатные механизмы подъема, в которых широко используют нормализованные узлы и элементы других грузоподъемных машин. Часто в качестве механизма подъема используют электрические тали с микроприводом, что обеспечивает точную установку груза в ячейках стеллажей. В кранах-штаблерах, управляемых из кабины, поднимающейся вместе с грузовым захватом, обычно применяют канаты как более надежный, чем цепь, грузовой элемент. Встречаются конструкции, где привод подъема груза выполняют цепным, а привод подъема кабины - канатным. При малых высотах подъема груза применяют цепные механизмы подъема со скоростным полиспастом, оборудованные гидроцилиндрами. В этом случае гидроцилиндр располагают вертикально на колонне крана, и плунжер цилиндра, поднимающийся вверх, оборудован двумя подвижными блоками, через которые перекинуты две грузовые пластинчатые цепи, прикрепленные к грузовой каретке.

Грейферные лебедки для двухканатных грейферов имеют два барабана – один для подъемного, другой для замыкающего каната. При этом барабаны вращаются независимо друг от друга. Так, при зачерпывании груза на барабан наматывается замыкающий канат, а подъемный канат имеет слабину даже при заглублении грейфера. При подъеме и опускании грейфера оба барабана вращаются совместно. При раскрытии висящего грейфера барабан подъемного каната неподвижен, а барабан замыкающего каната вращается на спуск. При раскрытии поднимающегося или опускающегося грейфера необходимо, чтобы вращались оба барабана, но с различной частотой вращения. Наибольшее применение имеют грейферные лебедки, состоящие из двух однотипных однобарабанных лебедок с независимыми электродвигателями. Такие лебедки весьма просты по устройству и не сложны в эксплуатации.

При расчете механизма подъема грейферных кранов с раздельным приводом механизма замыкания и подъема следует учитывать нагрузку на механизм подъема, равную 60% полной нагрузки от веса грейфера и материала, или нагрузку от веса грейфера (в расчете принимается наибольшая из этих двух нагрузок). Механизм замыкания рассчитывают на прочность при полной нагрузке. При расчете механизма магнитных кранов следует учитывать возможное увеличение нагрузки в момент отрыва груза со сплошного металлического основания на 90% у кранов грузоподъемностью 5 тонн и на 70% у кранов более высокой грузоподъемности.

Во многих случаях в механизмах подъема грузоподъемных машин необходимо изменить скорость подъема и опускания груза в зависимости от характера выполняемой операции и от массы груза. Эта необходимость вызвала появление многоскоростных грузовых подъемных механизмов. Так, в механизме подъема мостового крана две скорости получают благодаря применению двух приводных двигателей и планетарной муфты (рис.6). Барабан 1 (рис.6,а) механизма подъема вращается от основного электродвигателя 5 через двухступенчатый цилиндрический редуктор 2, а при работе на малой скорости – от вспомогательного двигателя 10, который соединяется с барабаном через ротор основного двигателя, планетарную зубчатую муфту 6 и одноступенчатый цилиндрический редуктор 8.

Рис. 6. Механизм подъема с планетарной муфтой: α - кинематическая схема механизма; б - планетарная муфта

В механизме имеется три тормоза: у основного двигателя - тормоз 4, у вспомогательного двигателя - тормоз 9 и на ободе планетарной муфты - тормоз 7. При работе на основной скорости тормоз 9 вспомогательного двигателя замкнут, а остальные тормоза разомкнуты. При работе на малой установочной скорости включается вспомогательный двигатель 10, наружный обод планетарной муфты 6 затормаживается тормозом 7, а тормоза 4 и 9 размыкаются.

Если тормоз 7 планетарной муфты при работе основного электродвигателя из-за какой-либо неисправности не размыкается и наружный обод муфты остается заторможенным, то ротор вспомогательного двигателя вращается с повышенной частотой вращения, что может вызвать поломку двигателя. Для устранения такой опасности механизм имеет два центробежных выключателя 11 и 3. Выключатель 3 замыкает цепь управления при двойной частоте вращения ротора основного электродвигателя и останавливает механизм при выходе из строя планетарной муфты или при неисправности ее тормоза во время работы на малой скорости от вспомогательного электродвигателя. Выключатель 11 размыкает цепь управления при двойной частоте вращения ротора вспомогательного двигателя и останавливает механизм подъема при неисправности тормоза 9 при работе на основной скорости.

Конструкция планетарной муфты показана на рис.6,б. Водило 12 укреплено на валу ротора основного двигателя. На двух осях 14 водила закреплены сателлиты 16, находящиеся в зацеплении с центральным колесом 14 и зубчатым венцом 15, неподвижно закрепленным на корпусе 13. Корпус соединен винтами с тормозным шкивом 18. Вал центрального колеса 17 соединен с выходным валом цилиндрического редуктора 8 (рис.6,а), быстроходный вал которого соединен с валом вспомогательного двигателя. При включении вспомогательного двигателя вращение передается через центральное колесо и сателлиты на водило, которое через вал основного двигателя и редуктор приводит барабан во вращение. При этом тормоз 7 замкнут и зубчатый венец 15 планетарной муфты неподвижен. При работе только основного двигателя 5 вращение передается водилу 12, а от него сателлитам. Центральное колесо 17 остается неподвижным, так как тормоз 9 вспомогательного двигателя замкнут. Сателлиты, катаясь по центральному колесу, приводят во вращение зубчатый венец 15. Тормоз 7 планетарной муфты разомкнут и обод ее вращается свободно. Описанная система обеспечивает получение посадочных скоростей в 10…12 раз меньше основной скорости. Использование планетарных передач позволяет создать механизмы, отличающиеся особой компактностью.

На рис.7,а представлена кинематическая схема многоскоростного механизма подъемного крана, обеспечивающая получение двух скоростей подъема и трех скоростей опускания, что позволяет точно устанавливать груз на необходимой высоте. Механизм состоит из двух одинаковых двигателей 9 и 12 с короткозамкнутым ротором, двухступенчатых редукторов 7 и 1, барабана 5 со встроенной в него планетарной передачей, конструкция которого показана на рис.7,б. Благодаря планетарной передаче можно варьировать частоту вращения барабана. При включении одного из двигателей, например двигателя 12, при замкнутом тормозе 13 (двигатель 9 выключен и тормоз 8 замкнут) шестерня 11, вращаясь вместе с валом 2, приводит во вращение находящуюся с ней в зацеплении шестерню 3, которая, в свою очередь, находится в зацеплении с шестерней 4. Шестерня 4 обегает вокруг шестерне 10, которая остается неподвижной, так как электродвигатель 9 и вал 6 не вращаются. В этом случае барабан 5 вращается с частотой, обеспечиваемой передаточным числом редуктора 1 и планетарной передачей.

Рис. 7. Многоскоростной механизм подъема башенного крана:

а - кинематическая схема; б - разρез по барабану с планетарным редуктором

При вращении обоих электродвигателей в одну сторону шестерни 10 и 11 также вращаются в одну сторону и частота вращения барабана увеличивается пропорционально передаточному отношению редуктора 7. При вращении электродвигателей, а следовательно, и шестерен 10 и 11 в разные стороны частота вращения барабана уменьшается. Таким образом, при опускании груза наименьшая посадочная скорость получается при включении обоих двигателей в разных направлениях; наибольшая скорость – при включении обои двигателей в одном направлении и средняя скорость – при включении одного из двигателей. При подъеме груза используются две скорости: первая – при работе одного двигателя и вторая – при работе обоих двигателей, вращающихся в одном направлении.

В электроталях часто применяют так называемый микропривод, обеспечивающий получение малых посадочных скоростей. Таль имеет основной двигатель, встроенный в барабан, дающий возможность поднимать груз со скоростью 8 м/мин.

Для получения низкой скорости плавной посадки груза при производстве монтажных работ широко используют вихревые тормозные генераторы типов ТМ-4 и ТМ-4А, позволяющие снижать скорость опускания на 80%. Можно также снижать скорость путем подтормаживания механизма фрикционным тормозом.

Согласно правилам Госгортехнадзора барабанные лебедки не должны применяться в лифтах, в которых скорость движения кабины превышает 0,63 м/с. Широкое распространение в лифтах находят лебедки с канатоведущими шкивами, в которых тяговая сила создается за счет трения между канатом и ручьем шкива. Передачи от электродвигателя к канатоведущему шкиву лебедки могут быть редукторные и безредукторные. В редукторных лебедках вал шкива за счет применения зубчатых или червячных передач вращается со значительно меньшей частотой, чем вал электродвигателя. В безредукторных лебедках канатоведущий шкив и шкив тормозного устройства размещаются на валу ротора тихоходного электродвигателя постоянного тока, работающего по так называемой схеме генератор – двигатель. Благодаря отсутствию механических передач конструкция безредукторной лебедки получается более компактной, несмотря на то, что тихоходный электродвигатель имеет значительно большие размеры, чем обычный электродвигатель той же мощности. Безредукторные лебедки получили широкое применение при скоростях движения кабины от 2 м/с и выше. Для меньших скоростей предпочтительней редукторные лебедки.

Одновременная установка в механизме подъема и стопорного, и грузоупорного тормозов уменьшает динамические нагрузки в элементах механизма при опускании груза. Повышает долговечность передач, особенно быстроходных ступеней. Позволяет опускать груз с большой скоростью. Уменьшает размеры стопорного тормоза, что, в свою очередь, позволяет уменьшить габариты механизма, нагрузку и нагрев электродвигателя, так как при опускании груза двигатель преодолевает лишь потери в элементах механизма. Указанные преимущества полностью компенсируют усложнение и удорожание конструкции механизма.

~ проектирование механизмов(лебедок, редукторов, тормозов, муфт, проводов и т.п.) осуществляется в соответствии с государственными стандартами и другими нормативными документами;

механизмы грузоподъемных кранов, оборудованные кулачковыми, фрикционными или другими механическими приспособлениями для их включения или переключения скоростей рабочих движений, должны быть спроектированы таким образом, чтобы самопроизвольное включение или расцепление механизма было невозможно. У лебедок для подъема груза, кроме того, должна быть исключена возможность отключения привода без наложения тормоза;

~ механизмы подъема груза должны быть выполнены так, чтобы опускание груза осуществлялось только от работающего двигателя;

~ у стреловых кранов усилие, требующееся для поднятия вручную выносных опор или их частей, не должно превышать 200 Н. При большем усилии выносные опоры должны иметь гидравлический, механический или другой привод;

~ в конструкциях механизмов крана, передающих крутящий момент, должны применяться шлицевые, шпоночные, болтовые соединения и другие соединения в соответствии с нормативными документами. Применение сварных узлов и деталей не допускается;

~ в конструкциях соединений элементов кранов (болтовых, шпоночных, зубчатых и др.) должно быть исключено произвольное развинчивание или разъединение.

Расчеты элементов механизмов выполняются в следующих случаях работы крана: 1 – кран в рабочем состоянии без учета ветровой нагрузки; 2 – кран в рабочем состоянии с учетом ветровой нагрузки; 3 – кран в рабочем состоянии с учетом особых нагрузок. В первом и втором случаях учитывают срок службы механизмов до списания крана или срок службы до капитального ремонта при нормальной эксплуатации. От указанных расчетных вариантов зависит выбор расчетных схем и условий нагружения механизмов, выбор расчетных нагрузок, а также виды предельных состояний и других показателей, определяющих несущую способность и работоспособность крановых механизмов.

В расчетах рассматривают предельные состояния крановых механизмов в целом или отдельных элементов. Предельными называют состояния, обусловленные требованиями безопасности или недопущением снижения работоспособности (эффективности), при которых практически невозможна их дальнейшая эксплуатация. Наступление предельного состояния соответствует временному или постоянному отказу крана в целом или его элементов. Отказы могут наступить внезапно или постепенно. Рассматривают две группы предельных состояний: первая – по исчерпании элементом механизма несущей способности; вторая – по достижении условий, нарушающих нормальную эксплуатацию.

Предельные состояния первой группы характеризуются разрушением элемента или соединения, которое может быть вязким, хрупким или усталостным (проводят расчеты на прочность и сопротивление усталости); достижением состояния, при котором дальнейшее увеличение нагрузок приводит к переходу конструкции или ее элемента в изменяемую систему вследствие потери устойчивости формы или достижения напряжения предела текучести в каких-либо точках сечения элемента (проводят расчеты на устойчивость).

Предельные состояния второй группы характеризуются возникновением деформаций и перемещений элементов механизма, препятствующих их нормальной эксплуатации (выполняют расчеты деформаций); действием колебаний, нарушающих нормальную работу механизма (выполняют расчеты частот и амплитуд колебаний); нарушением сцепления приводных колес с рельсами (определяют запас сцепления) и т.п.

~

Лекция 19

ПРОЕКТНЫЙ РАСЧЕТ МЕХАНИЗМА ПОДЪЕМА

В качестве исходных данных должны быть заданы тип машины, грузоподъемность, номинальная высота подъема, скорость подъема, группа режима работы по ИСО 430 1/1 и род тока.

При выборе кинематической схемы механизма в настоящее время отдается предпочтение следующей (рис. 2):

- двигатель соединен с редуктором зубчатой муфтой с промежуточным валом;

- роль тормозного шкива выполняет одна из полумуфт; целесообразно использовать полумуфту, которая устанавливается на конце быстроходного вала редуктора, выходящего в сторону двигателя;

- отсутствуют открытые зубчатые передачи;

- концы быстроходного и тихоходного валов редуктора выходят в одну сторону;

- конец тихоходного вала редуктора имеет зубчатый венец и расточку под опорный подшипник оси барабана;

- для выравнивания длины канатов двух параллельно установленных полиспастов служит уравнительный балансир.

Схема, изображенная на рис. 2, встречается в мостовых, козловых и консольных кранах, у которых механизм подъема входит в состав грузовой тележки.

Приведенная схема механизма является ориентировочной, а окончательная может быть получена только после выбора всех элементов механизма и их компоновки.

Выбор крюковой подвески

Механизм подъема мостового крана общего назначения разделяется на подъемную лебедку – от двигателя до барабана включительно, и канатную подвеску груза – крюковую подвеску с полиспастом.

Выбор типоразмера стандартной крюковой подвески (Прил. 1) производится по двум условиям. Первое – грузоподъемность крюковой подвески не должна быть меньше заданной, второе – режим работы крюковой подвески должен соответствовать режиму работы механизма. Выбранная стандартная крюковая подвеска однозначно определяет кратность полиспаста:

,

,

где Z К – число ветвей каната, на которых висит груз;

Z К.Б – число ветвей каната, которые навиваются на барабан.

Заметим, что в мостовых кранах для строго вертикального подъема груза применяют сдвоенные полиспасты (два соединенных параллельно).

Пример обозначения стандартной крюковой подвески с тремя блоками грузоподъемностью 10 т, диаметром блоков по дну канавки 336 мм: 3-10-336.

Выбор каната

В качестве подъемных, стреловых и тяговых применяют канаты с органическим сердечником по ГОСТ 2688–80 «Канат двойной свивки типа ЛК-Р конструкции 6*9(1+6+6 / 6)+10. с. Сортамент», ГОСТ 7668–80 «Канат двойной свивки типа ЛК‑РО конструкции 6*36 (1+7+7 / 7+14)+10. с. Сортамент» (Прил. 2). Для кранов следует выбирать канаты, как правило, с маркировочной группой по временному сопротивлению разрыву 1764 МПа [4].

Расчет каната сводится к выбору по ГОСТ минимально допустимого диаметра, при котором его разрывное усилие F 0 (H) не может быть меньше значения расчетного разрывного усилия Р Р(H), т. е. F 0≥ Р Р= Z P S НОМ,где S НОМ – номинальное статическое натяжение ветви каната, набегающего на барабан, Н; Z P – минимальный коэффициент использования каната (коэффициент запаса прочности), определяемый по табл. 10.

| Таблица 10 Минимальное значение коэффициентов использования канатов, Z P | ||

| Группа классификации механизмов по ИСО 4301/1 | Подвижные канаты | Неподвижные канаты |

| М1 | 3,15 | 2,50 |

| М2 | 3,35 | 2,50 |

| М3 | 3,55 | 3,00 |

| М4 | 4,00 | 3,50 |

| М5 | 5,50 | 4,00 |

| М6 | 5,60 | 4,50 |

| М7 | 7,10 | 5,00 |

| М8 | 9,00 | 5,00 |

Значение S НОМопределяется формулой  ,

,

где Q – масса груза, кг; m К.П– масса крюковой подвески, кг; а – число полиспастов, на которых висит груз;

К П – кратность полиспаста; ηП– КПД полиспаста;.

Коэффициенты полезного действия полиспастов:

| К П | ||||||

| ηП | 0,99 | 0,97 | 0,96 | 0,94 | 0,93 | 0,91. |

Обозначение стальных канатов записывается по следующей структурной схеме:

Канат 1 2 3 4 5 6 7 8 9

1 – диаметр каната, мм;

2 – назначение: ГЛ – грузо-людской, Г – грузовой;

3 – механические свойства проволоки: В- высшей, I – первой, II – второй марки;

4 – вид покрытия поверхности проволоки: (-) – из светлой проволоки – не обозначаются, ЛС – из оцинкованной для легких, ОС – для средних, ЖС – для жестких, тяжелых условий работы;

5 – направление свивки прядей: (-) – правая (не обозначается), Л – левая;

6 – цифровое значение расчетного предела прочности проволок на разрыв (маркировочная группа), МПа;

7 – сочетание направления свивки проволок в прядях: (-) – крестовая – не обозначается, О – односторонняя;

8 – свивка: Р – раскручивающаяся, Н – нераскручивающаяся;

9 – номер ГОСТа на выбранный тип каната.

Пример обозначения стального каната диаметром d К=22,5 мм грузового, изготовленного из материала марки «В» со светлой поверхностью проволок, нераскручивающегося, из проволок с временным сопротивлением разрыву 1764 МПа, по ГОСТ 2688–80:

канат 22,5-Г-В-Н-1764 ГОСТ 2688–80.

Блоки и барабаны. Минимальные диаметры барабанов, блоков и уравнительных блоков, огибаемых стальными канатами, определяются по формулам

D Б≥ h 1 d К; D БЛ≥ h 2 d К; D УР≥ h 3 d К, (4)

где d К – диаметр каната, мм; D БЛ, D Б, D УР – диаметры соответственно блока, барабана и уравнительного блока по средней линии навитого каната, мм; h 1, h 2, h 3– коэффициенты выбора диаметров соответственно барабана, блока и уравнительного блока (табл. 11)

| Таблица 11 Минимальные коэффициенты для выбора диаметров барабана, блока и уравнительного блока | |||

| Группа классификации механизмов по ИСО 4301/1 | Коэффициенты выбора диаметров | ||

| h 1 | h 2 | h 3 | |

| М1 | 11,2 | 12,5 | 11,2 |

| М2 | 12,5 | 14,0 | 12,5 |

| М3 | 14,0 | 16,0 | 12,5 |

| М4 | 16,0 | 18,0 | 14,0 |

| М5 | 18,0 | 20,0 | 14,0 |

| М6 | 20,0 | 22,4 | 16,0 |

| М7 | 22,4 | 25,0 | 16,0 |

| М8 | 25,0 | 28,0 | 18,0 |

Допускается изменение коэффициента h 1, но не более чем на два шага по группе классификации в большую или меньшую сторону (см. табл. 11) с соответствующей компенсацией путем изменения величины Z P (см. табл. 10) на то же число шагов в меньшую или большую сторону.

Все блоки полиспастной системы рекомендуется устанавливать на подшипниках качения с применением защитных уплотнений, предотвращающих загрязнение подшипников и утечку смазки.

Блоки должны иметь устройство, исключающее выход каната из ручья блока; зазор между указанным устройством и ребордой блока должен составлять не более 20% от диаметра каната. Верхние блоки рекомендуется устанавливать на настиле тележки для лучшей доступности при осмотре и ремонте.

Длина одного нарезанного участка  ,

,

где t = d К+(2…3), мм, – шаг навивки каната; Z РВ– число витков для навивки одной ветви каната; Z Н – число неприкосновенных витков, необходимых для разгрузки деталей крепления каната на барабане (Z Н ≥1,5). Рекомендуется принимать [4] Z Н=5…6; Z КР=3…4 – число витков для крепления конца каната.

Число рабочих витков определяется по формуле  , где H П– высота подъема груза.

, где H П– высота подъема груза.

Длина гладкого среднего участка барабана может быть определена из соотношения  ,

,

где B Н– расстояние между осями наружных блоков крюковой подвески; h min≈3 D Б– минимальное расстояние между осью блоков крюковой подвески и осью барабана; γ=6º – максимально допустимый угол отклонения набегающей на барабан ветви каната.

Длина гладкого концевого участка l К, необходимая для закрепления барабана в станке при нарезании канавок, может приниматься (4…5) d К. Отношение  рекомендуется назначать в пределах 3,5…5,0.

рекомендуется назначать в пределах 3,5…5,0.

Толщину δнарезанной цилиндрической части барабана по дну канавки определяют только по напряжениям сжатия, так как напряжения изгиба и кручения барабанов длиной менее трех диаметров не превышают 10…15% от напряжения сжатия. Тогда  , где S НОМ– номинальное статическое натяжение ветви каната, набегающего на барабан

, где S НОМ– номинальное статическое натяжение ветви каната, набегающего на барабан

Выбор двигателя

В крановых механизмах подъема целесообразно использовать асинхронные двигатели с фазным ротором серий MTF, MTH, 4AK.

Двигатели серий MTF следует применять в кранах общего назначения при легком режиме работы (группы режима работы 1М, 2М и 3М). Двигатели серии MTH отличаются более высоким классом нагревостойкости изоляции и поэтому могут использоваться для групп режима работы 4М, 5М и 6М (Прил. 3…5).

Сибирская электротехническая компания, г. Томск, выпускает крановые электродвигатели типа MTF, MTH, 4MTH, 4MTM; повышенной надежности – MTF ПНД, MTH ПНД, 4МТМ ПНД и другие. По данным фирмы, принятые меры по защите от внешних воздействий увеличивают срок службы электродвигателей повышенной надежности в 2…3 раза. Технические данные этих двигателей приведены в прил. 5.

В то же время в связи с развитием частотных электроприводов достаточно широко начинают применяться специально спроектированные короткозамкнутые двигатели. Эти двигатели для частотно-регулируемых электроприводов используются в механизмах с высокими требованиями к регулировочным и динамическим показателям, а также для приводов с большим числом включений в час. Технические данные электродвигателей с частотно-регулируемыми параметрами приведены в прил. 6.

Выбор электродвигателей для механизма подъема осуществляется по расчетной мощности Р Р, которая должна быть равна соответствующему значению номинальной мощности электродвигателя при режиме работы ПВ40% или меньше его [4]:

Р Р= К И К З К Р К В К ПР Р СТ,

Р Р= К И К З К Р К В К ПР Р СТ,

где К И – коэффициент использования электродвигателей в зависимости от типа поднимаемого груза: для крюкового крана К И=0,7, для грейферного крана К И=0,8; К З – коэффициент запаса, определяемый условиями работы при повышенной температуре окружающей среды: К З=1для