ОПРОС письменной №3.

| 1. Назначение осевых вентиляторов местного проветривания типа ВМ. |

| 2. Область применения осевых вентиляторов местного проветривания. |

| 3. Конструкция и назначение направляющего аппарата |

| 4. Устройство рабочего колеса вентилятора |

| 5. Устройство и назначение глушителя |

| 6. Проверка вентилятора перед спуском в шахту. |

Письменная работа № 4. Изучение устройства центробежного насоса.

Выполнить КОНСПЕКТ в рабочей тетради: Назначение насосов типа ЦНС, устройство и принцип работы

(фотограф. Мне конспект - не надо- по нему будет ОПРОС)

КОНСПЕКТ

1. Назначение и техническая характеристика насоса типа ЦНС 60-50…250

Насос центробежный секционный типа ЦНС 60-50…250 (5МС-7) предназначен для откачки загрязненных вод на участковом водоотливе в каменноугольных шахтах.

Температура перекачиваемой насосом жидкости от 1 до 450С, крупность, твердых частиц не должна быть более 0,2 мм по диаметру, содержание твердых частиц не должно быть более 0.5% по массе.

В обозначение насоса входят:

ЦНС – центробежный насос секционный.

цифры после букв – номинальная подача в м3 /ч,

цифры после тире – напор развиваемый насосом в расчетном режиме в м.

Техническая характеристика

| Наименование основных параметров и размеров | Основные параметры и размеры |

| Подача, м3/ч | |

| Напор на одну ступень, м | |

| Число ступеней, шт. | 2…10 |

| Частота вращения, об/мин. | |

| Коэффициент полезного действия, % насоса, | |

| Допустимая высота всасывания на расчетном режиме при температуре +250 С, м | 7,0 |

2. Устройство и принцип работы секционного центробежного насоса

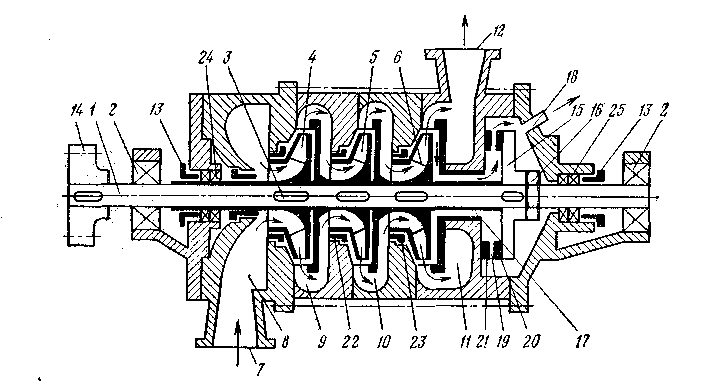

На рис. 1 показана схема трехступенчатого центробежного насоса. На валу 1, опирающемся на подшипники 2, с помощью шпонок 3 закреплены рабочие колеса 4, 5, 6, которые вместе с валом образуют ротор насоса. Из подводящего патрубка 7 (условно повернутого вниз) через подвод 8 жидкость поступает в колесо 4, где приобретает определенный запас потенциальной и скоростной энергии (статический и динамический напор).

Из колеса 4, жидкость поступает в направляющий аппарат 9, где динамический напор частично преобразуется в статический напор. Далее жидкость подается в колесо 5 и снова получает приращение статического и динамического напора, который частично преобразуется в статический напор в следующем направляющем аппарате 10. Из последнего колеса 6 жидкость поступает в спиральный отвод 11 и через патрубок 12 - в напорный трубопровод насоса.

В местах выхода из корпуса насоса вал уплотняется сальниковой пеньковой набивкой с прижимными втулками 13. Вал насоса соединяется с валом двигателя муфтой 14.

Наибольшее применение в практике шахтного водоотлива имеют секционные насосы, в которых каждая секция состоит из колеса и направляющего аппарата. Секционный корпус насоса соединен в общую конструкцию стяжными шпильками (болтами). Положительным качеством секционных насосов является возможность соединять одинаковые секции в необходимом количестве для получения насосов различных давлений.

Рис. 1. Схема центробежного насоса

К недостаткам насосов следует отнести малую доступность рабочих колес. Для замены колеса необходимо удалить стяжные болты и последовательно снять все секции при одновременной разборке ротора.

Существуют также насосы, имеющие корпус с осевым разъемом. В таких насосах облегчены осмотр внутренних деталей, уход и контроль за насосом, хотя конструкция корпуса увеличивает размеры и массу насоса.

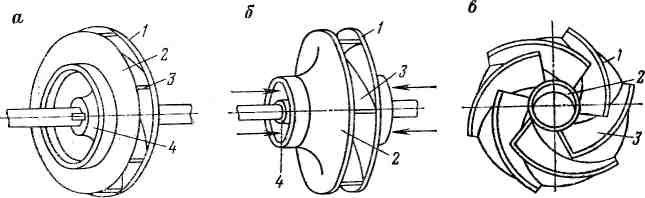

Различают рабочие колеса насосов закрытые и открытые. В закрытых односторонних колесах (рис. 2, а) имеются ведущий 1 ведомый 2 диски, между которыми расположены лопасти 3. В закрытых двусторонних колесах (рис. 2, б) ведомые диски 1 и 2 лопастями 3 связаны с втулкой 4. Диски, лопасти и втулка, с помощью которой колесо насаживается на вал, отливаются заодно. В открытых колесах (рис. 2 в) имеется только ведущий диск 1 с втулкой 2 и лопастями 3.

Из условия прочности диски колеса утолщаются по направлению к втулке. Диаметр рабочего колеса обычно не превышает 800 мм. Окружная скорость на выходном диаметре литых чугунных колес 35... 40 м/с.

|

Рис. 2. Рабочие колеса центробежных насосов:

а - закрытое одностороннее; 6 - закрытое двустороннее; в - открытое

Лопасти колес загнуты вперед с углом выхода 145... 160°. Они профилируются по дуге окружности или по логарифмической спирали и имеют толщину 3... 8 мм.

К.п.д. насоса зависит от чистоты обработки поверхностей каналов колеса, числа и длины лопастей, закономерности изменения площади поперечного сечения межлопастного канала. Движение воды в колесе тем правильнее, чем больше лопастей, но при значительном их числе увеличиваются гидравлические потери. Обычно в одном колесе 6... 9 лопастей.

В шахтных насосах чаще применяются закрытые колеса, так как допускают разбег вала, необходимый при наиболее распространенном способе уравновешивания осевой силы, и при них меньше утечки жидкости через зазоры. Открытые колеса целесообразно применять для транспортирования загрязненных жидкостей.

По коэффициенту быстроходности рабочие колеса центробежных насосов делятся на тихоходные ( = 40... 80), нормальные (

= 40... 80), нормальные ( = 80... 150) и быстроходные (

= 80... 150) и быстроходные ( = 150...300). При увеличении быстроходности колес, как правило, возрастает и к. п. д. Тихоходные колеса обеспечивают высокие напоры и сравнительно небольшие подачи, быстроходные - наоборот. Шахтные насосы имеют в основном тихоходные и нормальные колеса, удовлетворяющие требованиям по напору, подаче и экономичности.

= 150...300). При увеличении быстроходности колес, как правило, возрастает и к. п. д. Тихоходные колеса обеспечивают высокие напоры и сравнительно небольшие подачи, быстроходные - наоборот. Шахтные насосы имеют в основном тихоходные и нормальные колеса, удовлетворяющие требованиям по напору, подаче и экономичности.

Для неагрессивной воды рабочие колеса изготавливаются литыми из чугуна или стали. Для кислотной воды - из легированных хромом и никелем сталей, цементированного хромом чугуна, хромистого или кремнистого чугуна, кислотоупорных бронз и пластмасс.

Так как из рабочего колеса насоса жидкость выходит с большой скоростью, достигающей 50 м/с, а для уменьшения потерь напора скорость в каналах насоса должна быть не более 5 м/с, применяются спиральный отвод и лопаточные направляющие аппараты.

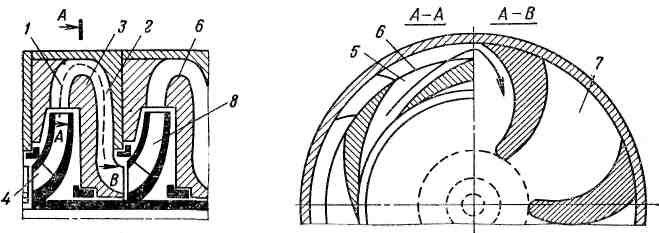

Рис. 3. Направляющий аппарат

В многоступенчатых насосах рабочие колеса находятся внутри направляющего аппарата, изготавливаемого обычно из материала колеса.

Направляющий аппарат (рис. 3) обеспечивает перевод потока из одного рабочего колеса в другое, частичное преобразование скоростного напора в статический, безударный вход потока в рабочее колесо. Он состоит из лопаточных отвода 1 и подвода 2 (прямого и обратного направляющих аппаратов), разделительной диафрагмы 3. Вышедшая из рабочего колеса 4 жидкость проходит диффузорную часть 5 межлопаточных каналов отвода, огибает кромку 6 диафрагмы и поступает в каналы 7 подвода, которые вводят ее в рабочее колесо 8 следующей ступени. Ширина межлопаточных каналов направляющего аппарата все время возрастает по направлению движения жидкости, благодаря чему скорость потока снижается, а статический напор увеличивается.

Ширина входа лопаточного отвода для обеспечения нормального поступления струи воды из колеса в аппарат выполнена на 1... 2 мм больше ширины колеса на выходе. Радиальный зазор между внешней окружностью колеса и внутренней окружностью отвода составляет 3... 4 мм. Для исключения вибрации насоса число лопаток направляющего аппарата обычно принимают на единицу меньше числа лопастей в рабочем колесе.

Для обеспечения безударного ввода жидкости в межлопаточные каналы угол входа потока в отвод должен быть равен углу выхода жидкости из рабочего колеса. Обычно лопатки направляющего аппарата профилируются по эвольвенте и по закону постоянства относительной скорости жидкости в межлопаточных каналах.

В связи с возникновением при работе насоса осевой силы, действующей на ротор и направленной вдоль оси насоса в сторону всасывания, необходимо устройство для ее уравновешивания.

Возникновение осевой силы объясняется тем, что при одинаковом давлении на ведомый диск рабочего колеса действует меньшая сила, чем на ведущий диск вследствие неравенства их площадей. Особенно большая осевая сила (до  Н) возникает в многоступенчатых насосах с большой подачей.

Н) возникает в многоступенчатых насосах с большой подачей.

Под действием осевой силы ротор насоса стремится сдвинуться вдоль своей оси в сторону всасывания. Осевая сила может привести к большому трению между вращающимися колесами и не подвижными направляющими аппаратами или корпусом. Что повлечет за собой быстрый износ деталей насоса и снижение его к.п.д. Для устранения осевой силы применяют: в одноступенчатых насосах - двустороннее колесо, при котором благодаря его симметрии не возникает осевая сила. При односторонних колесах - упорный подшипник и отверстия в ведущем диске рабочего колеса. В многоступенчатых горизонтальных насосах - гидравлическое разгрузочное устройство или симметричное расположение рабочих колес. В вертикальных насосах - упорные шарикоподшипники, шариковые или обыкновенные пяты, симметричное расположение рабочих колес.

Наибольшее применение в шахтных насосах имеет гидравлическое разгрузочное устройство (см. рис. 1). Гидропята 15 закреплена на валу 1 гайкой 16. Часть воды выходит из последней ступени насоса по радиальному зазору 17 в камеру разгрузки, действует на гидропяту и затем выходит через трубку 18. Так как противоположная сторона гидропяты находится почти под атмосферным давлением, то осевая сила уравновешивается усилием от давления жидкости на гидропяту 15. Если осевая сила уменьшается, то гидропята вместе с ротором насоса автоматически передвигается в сторону, обратную направлению осевой силы, благодаря чему поток жидкости через увеличивающуюся щель 19 между кольцом гидропяты 20 и кольцом разгрузки 21 усиливается, давление жидкости на гидропяту уменьшается, уравновешиваясь с осевой силой. Таким образом, имеют место смещения вала в осевом направлении. Расход воды через разгрузочное устройство составляет 1,5... 3 % подачи насоса. С помощью гидравлического разгрузочного устройства достигается полное уравновешивание осевой силы, причем соответствие осевой и уравновешивающей сил устанавливается автоматически.

Недостатками этого способа уравновешивания являются: расход воды через разгрузочное устройство; трение гидропяты о воду; быстрый износ колец гидропяты и разгрузки при перекачке загрязненной воды; насосы не могут работать при напорах, значительно меньше нормальных, так как при этом заметно уменьшается зазор между кольцами гидропяты и разгрузки и кольца могут соприкоснуться; необходимость установки насоса строго горизонтально.

Уплотнения в насосе необходимы для устранения утечек жидкости, снижающих подачу насоса, и для предупреждения попадания атмосферного воздуха в месте прохода вала через крышку насоса со стороны всасывания.

Утечки воды происходят через зазоры между рабочим колесом и лопаточным отводом или корпусом, а также в месте прохода вала через крышку насоса со стороны нагнетания. Для уменьшения утечек необходимо увеличивать сопротивления в зазорах за счет удлинения щелей и уменьшения их в радиальном направлении. Внутренние уплотнения в насосах образованы уплотнительными кольцами 22 и 23 (см. рис. 1), изготовленными из бронзы, стали, чугуна или пластмасс.

Места выхода вала насоса через крышки всасывания и нагнетания имеют уплотнительные устройства - механические уплотнения контактного трения (сальники). Уплотнение 24 на стороне всасывания препятствует подсасыванию воздуха в насос, а уплотнение 25 в крышке нагнетания предотвращает выброс жидкости из насоса. Механические уплотнения выполняются кольцами шнура из мягкого, пропитанного антифрикционным составом материала (хлопчатника, пеньки, асбеста). При вращении вала вследствие трения его о набивку уплотнения выделяется тепло, для отвода которого необходимо, чтобы сальник пропускал некоторое количество жидкости. Кроме механического уплотнения на стороне всасывания имеется гидравлическое уплотнение - гидрозатвор.

В насосах применяются подшипники скольжения с кольцевой смазкой и с бронзовыми или баббитовыми вкладышами, шариковые или роликовые, резиновые или пластмассовые, в которых смазкой служит вода.

Кавитация

Если абсолютное давление жидкости при выходе ее в рабочее колесо окажется меньше давления парообразования, н Если абсолютное давление жидкости при выходе ее в рабочее колесо окажется меньше давления парообразования, начинается явление кавитации, которое объясняется тем, что в местах наименьшего давления в колесе образуются пространства, заполненные паром и содержащимися в воде газами.

Пузырьки пара и газа перемещаются с водой в область более высоких давлений, где пары конденсируются. В образовавшиеся пустоты с очень большими скоростями устремляются частицы воды, вызывая удар о поверхности деталей насоса. В результате кавитации разрушаются стенки деталей. Причем кроме механического разрушения усиливается корродирующее действие на металл воздуха, выделяющегося из воды и содержащего кислород, что особенно усиливается при перекачке кислотных вод.

Вода, ударяясь о стенки, образует микроскопические углубления в местах наименьшей прочности материала, вызванной либо обработкой, либо вкраплениями (например, графита). Углубления усиливают процесс и в дальнейшем являются очагами разрушения. Это подтверждается тем, что структура металла после разрушения имеет пористый характер.

Кавитация наступает при большой высоте всасывания и работе насоса на пониженном напоре, когда его подача значительно больше расчетной.

При возникновении Кавитации разрушение лопастей колеса в особенно неблагоприятных условиях наступает через несколько часов после начала работы, изменяется характеристика насоса - наблюдается крутой поворот кривой Q -H почти вертикально вниз и резко снижается к. п. д. Внешние проявления кавитации - прерывистые сильные шумы и повышенная вибрация насоса. Первой мерой по устранению возникающей кавитации является уменьшение высоты всасывания за счет повышения уровня воды в приемном колодце.

Средствами борьбы с кавитацией являются также применение стойких к кавитации материалов (легированные стали с относительно большим содержанием хрома и никеля) и работа насоса с подпором, т. е. он должен быть расположен ниже резервуара, когда вода в насос поступает под действием собственного веса.

Высота всасывания должна быть определена из условия отсутствия кавитации. Работа насоса при  недопустима, так как даже небольшое понижение давления обусловливает развитие кавитации.

недопустима, так как даже небольшое понижение давления обусловливает развитие кавитации.

Допустимая вакуумметрическая высота всасывания

(1)

(1)

Для большинства насосов  не превышает 5 м, а некоторые насосы имеют отрицательную высоту всасывания и поэтому должны работать с подпором. 4.Одноколесные центробежные насосы.

не превышает 5 м, а некоторые насосы имеют отрицательную высоту всасывания и поэтому должны работать с подпором. 4.Одноколесные центробежные насосы.

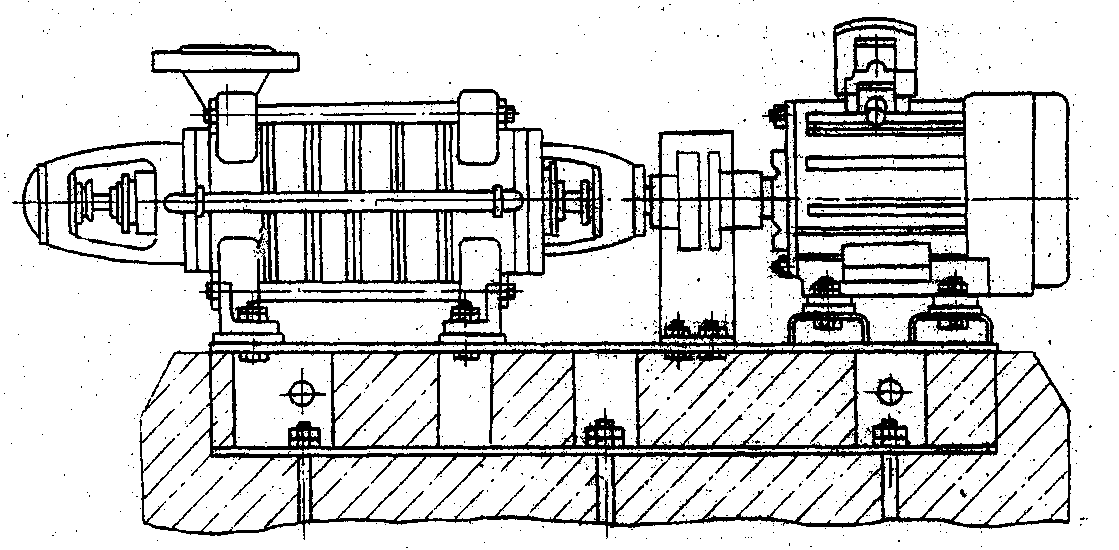

3. Установка и монтаж насоса

Перед монтажом насос разборке не подлежит. Фланцы насоса освобождаются от заглушек

Попадание посторонних предметов внутрь насоса не допускается.

3.1 Насос и электродвигатель устанавливается на общей фундаментной плите так чтобы между полумуфтой насоса и электродвигателя оставался зазор 6…8 мм.

Рис. 5. Установка насоса на фундаменте

3.2.Плита устанавливается в горизонтальном положении по уровню с допускаемым отклонением от горизонтали 0,3 мм на 1 м, заливается бетоном (рис. 5.).

3.3 Проверку центровки полумуфт насоса и электродвигателя производить с помощью индикатора или специального приспособления, обеспечивающего точность замера несоосности осей полумуфт не более 0,05 мм.

3.4 Центровка насоса с электродвигателем достигается подкладыванием под лапы насоса или электродвигателя тонких металлических прокладок и легким сдвигом насоса или электродвигателя (при слегка отпущенных болтах) в горизонтальной плоскости.

3.5 Особое внимание должно быть обращено на тщательность сборки и полную герметичность всасывающей линии, которая по возможности должна быть короткой.

3.6 Приемный клапан всасывающего трубопровода необходимо располагать ниже уровня жидкости не менее, чем на 0.5м, чтобы воздух не мог проникнуть в насос, расстояние между дном водоема и сеткой приемного клапана должно быть не менее 0,5.м, чтобы не препятствовать проходу жидкости в трубопровод и не допускать проникновения в насос песка и грязи.

3.7 Насос присоединяется к напорному трубопроводу через задвижку.

Задвижка служит для регулирования производительности и соответственно напора насоса.