1. Ремонт корпусов электродвигателя.

2. Ремонт подшипниковых щитов электродвигателя.

1. Наиболее распространенные дефекты:

- Отлом лапы

- Износ и срыв резьбы отверстия

- Износ посадочных мест под щиты

- Трещины

Исправление посадочных отверстий в чугунных корпусах и щитах. Задиры и вмятины исправляют зашлифовкой, если общая площадь не превышает 4% от посадочной поверхности под подшипник и 15% от посадочной поверхности замков. Зашлифовку производят бархатным напильником или шлифовальной шкуркой, слегка смоченной в машинном масле. При больших повреждениях исправления производят наплавкой металла, запрессовкой втулки, нанесения герметика и другими методами.

Перед наплавкой детали нагревают в печи до 300-400 градусов течении 4-6 часов и медленному охлаждению в выключенной печи в течении 12-16 часов.

Восстановление обломанных лап корпуса.

- Кромки сопрягаемых деталей разделывают под углом 300 с обеих сторон на гл. ¼ толщины

- Изготовляют 2…3 шпильки с резьбой

- Сверлят отломан и основн детали и нарезают в них резьбу

- Соединяют шпильками

- Проваривают газовой сваркой по разделке по технологии (выше)

- Зачищают швы

Восстановление резьбовых отверстий.

В стальных корпусах

- Гнёзда с изношенной резьбой заваривают электросваркой дуговой

- Сверлят отверстия

- Нарезают резьбу

В чугунных и Al корпусах

1) расверливают отверстия под пробку

2) нарезают резьбу

3) изготовляют футорку, свертывают ее и проваривают э сваркой

4) защищают шов

5) просверливают отверстие и нарезают ррезьбу.

В Al корпусах целесообразно заменить болты на шпильку и гайку. Шпильку на клей закрепляют в корпусе.

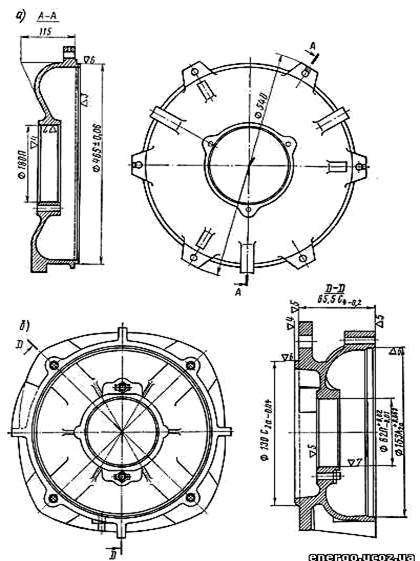

2. Подшипниковые щиты служат соединительной деталью между статором и ротором. В электрических машинах применяются различные по конструкции подшипниковые щиты, отличающиеся друг от друга формой, размерами и материалом, из которого они изготовлены. Но, несмотря на большое разнообразие конструкций щитов, по назначению их можно разделить на два вида: а) подшипниковые щиты для электродвигателей на лапах (рис. 1, а), служащие только соединительной деталью; б) фланцевые подшипниковые щиты для электродвигателей без лап (рис. 1, б), которые являются не только соединительной деталью, но и служат для установки и крепления электродвигателя на исполнительном механизме. Такие подшипниковые щиты в отличие от обычных имеют присоединительный фланец.

Рис. 1. Подшипниковые щиты электродвигателей: а - электродвигателя единой серии АО2 9-го габарита; б - фланцевый, электродвигателя АОЛ 2-го габарита.

Заготовки подшипниковых щитов получают методом литья из чугуна и алюминия (машины малых габаритов) для асинхронных двигателей и стали — для электрических машин постоянного тока. От жесткости, качества изготовления и точности взаимного расположения поверхностей щита зависит долговечность работы подшипников и некоторые энергетические показатели электрических машин.

В связи с этим к подшипниковым щитам предъявляются определенные требования: замок и отверстие под подшипник должны быть концентричными, т. е. иметь общую ось. У фланцевых подшипниковых щитов с этими поверхностями должна быть концентрична также присоединительная поверхность (заточка фланца, которой электрическая машина соединяется с исполнительным механизмом). Отверстие под подшипник обрабатывается с высокой точностью (1 - 2-й класс) и чистотой поверхности (6 - 8-й класс), которые назначаются в зависимости от того, с какого класса подшипниками они сопрягаются.

В щите посадочную поверхность под подшипник восстанавливают запрессовыванием втулки:

1) Протачивают гнездо с учётом толщины втулки в 6-10 мм, а толщина стенки на щите неравна 10мм

2) Прессование производят с подогревом, обеспечивающим посадку с натягом.

3) Втулку закрепляют в щите с двумя диаметрально-противоположными стопорами.

Износ посадочных поверхностей < 0,2 мм в щитах (и на валах) восстанавливают нанесением герметика 6Ф, выпускаемый в виде листов жёлтого цвета t=<5мм Стоек к воде, щелочи, маслам, но растворяется ацетоном, толуолом, бензолом.

Подготовка:

1) Нарезают мелкими кусочками

2) Помещают в посуду с растворителем на 24 часа и плотно закрывают

3) Зачистить и обезжирить ацетоном

4) Герметик нанести кисточкой

5) Сушат в воздухе около 20 мин.

6) Для увеличения слоя наносят несколько раз и после сушат на воздухе

7) Окончательная сушка при t=140 градусов в течении 2 часов

Герметик обладает хорошими виброгасящими свойствами.

Заварка трещин.

Применяют когда она не изменяет формы посадочных поверхностей. В следующей последовательности:

- Сверлят отверстия на расстоянии 8…10мм от концов трещины сверлом диаметром 6…8мм на глубину трещины.

- Разделывают трещину под заварку с углом 700 и притупляют кромки

- Поверхности прилегающие к месту заварки зачищают до металлического блеска абразивным кругом и металлической щёткой

- Заварку производят электросваркой постоянным током обратной полярности 45-60А на 1мм в зависимости от электрода. В качестве присадочного используют медные стержни диаметром 3...6мм с оболочкой из листовой жести t=0,3мм с тонкой меловой обмазкой. Флюс: бура=50%, Fe опилки = 25%, Fe окалина = 25%. Сварку ведут короткими участками 40мм, не допуская перегрева

- Каждый участок простукивают молотком

- Швы зачищают от шлака