Предпочтителен рассредоточенный подвод металла для обеспечения равномерной газификации модели.

При литье по выжигаемым моделям благодаря неразъемной форме точность отливок увеличивается из-за отсутствия смещений, перекосов, заливов, заусенцев, уклонов; можно изготовить сложные отливки не используя стержней. Выбивка форм и очистка отливок значительно упрощаются, так как сухие сыпучие формовочные материалы легко выбиваются и не пригорают к отливке; сокращается цикл подготовки производства, снижается трудоемкость изготовления отливок.

4. ИЗГОТОВЛЕНИЕ ОТЛИВОК В МНОГОКРАТНЫХ ФОРМАХ

Получение отливок в многократных (постоянных) формах, выдерживающих заполнение их металлом несколько сот или тысяч раз, имеет специфические особенности. Постоянные формы изготовляют из металла с высокой жесткостью, прочностью, с точными размерами, высокой чистотой рабочих поверхностей и, как правило, сложной конструкции, особенно для цветных сплавов с низкой температурой плавления. Интенсивность охлаждения отливок в металлических постоянных формах в 3–5 раз выше, чем в песчаноглиннстьгх. Такие формы позволяют получить отливки повышенной точности, с чистой поверхностью и минимальными припусками на механическую обработку. При этом в литейных цехах сокращаются расход металла на литниковую систему, затраты на изготовление формовочных и стержневых смесей, на обрубку и очистку отливок; в цехах механической обработки отход металла в стружку сокращается до 5–7 %. вместо 10–15 % при обработке отливок, полученных в песчано-глинистых формах. Снижаются трудоемкость (почти вдвое) и стоимость готовых изделий (на 40–60 %).

При литье в металлические формы, так же как при литье в разовые песчано-глинистые формы, наружные контуры отливок образуются рабочими полостями формы, а внутренние полости и отверстия при помощи стержней. Стержни применяют или металлические или разовые – из стержневых смесей. Для получения отливок сложных очертаний и упрощения конструкции литейной формы (а иногда и для повышения ее долговечности) при некоторых способах литья применяют вставки из стержневых и формовочных смесей, которые, как и разовые стержни, разрушаются при извлечении отливки из формы.

4.1. Изготовление отливок в металлических многократных формах

Литье в кокиль осуществляют путем свободной заливки расплавленного металла под действием гравитационных сил в металлические, многократно используемые литейные формы – кокили, изготовленные из стали, чугуна, медных и алюминиевых сплавов с анодированной рабочей поверхностью. Кокиль служит для образования наружных очертаний отливки; внутренние полости и отверстия образуются при помощи стержней, устанавливаемых в кокиль перед заполнением его металлом. Сложные полости получают при помощи разъемных металлических стержней. Рабочую поверхность кокилей покрывают огнеупорными материалами и красками, которые периодически наносят в процессе работы кокиля. Покрытия могут быть в виде тонкого слоя (до 0,5 мм), из стержневых смесей толщиной 2–5 мм или с облицовкой толщиной более 6 мм из формовочных и огнеупорных смесей.

Отливки, полученные в кокилях, имеют следующие пределы допусков: ±0,2 мм на размеры 20–40 мм, ±0,3 мм на 41–60 мм, ±0,35 мм на 61–80 мм и ±0,4 мм на размеры 81–100 мм. В кокилях можно практически получать отливки из всех сплавов. Наибольшее применение имеют алюминиевые и магниевые сплавы – примерно 50 % отливок из этих сплавов получают в кокилях. Из чугунов в кокили отливают примерно

10 % отливок, из стали 5 %. В одном кокиле можно получить до тысячи отливок из стали, до 10 тысяч отливок из чугуна и медных сплавов и сотни тысяч из алюминиевых и магниевых сплавов. По конструкции кокилн могут быть неразъемными – вытряхными и с несколькими разъемами в горизонтальной и вертикальной плоскостях.

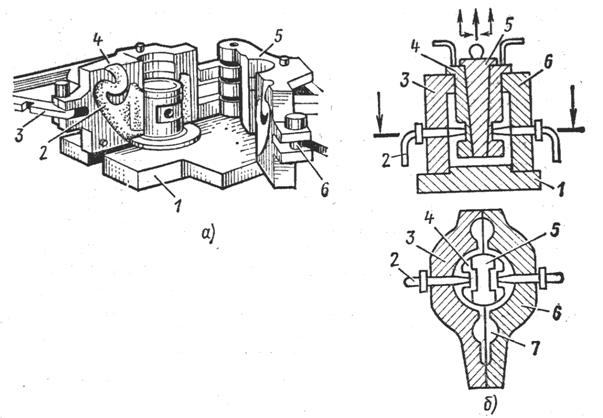

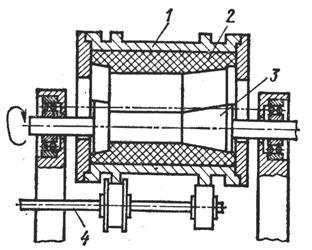

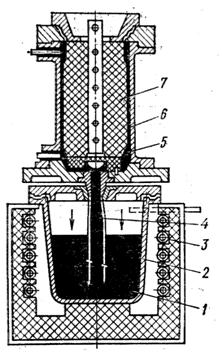

Металлическая форма-кокиль для поршня на рис. 4.1, а состоит из нижней плиты 1 и двух полуформ 4 и 5. В полуформах имеется полость и каналы для ее заполнения металлом 2.

Рис. 4.1. Устройство кокиля и отливка, полученная в этом кокиле: а – кокиль в раскрытом положении; б – сечение кокиля со стержнями

Полуформы шарнирно соединены между собой и раскрываются по вертикальной плоскости разъема. Для плотного соединения полуформ имеется замковая часть 3, 6. Внутренние полости и отверстия в отливке получаются при помощи металлических стержней 2, 4 (2 шт.) и 5 (рис. 4.1, б), вставляемых в кокиль перед заполнением его металлом. Стержни 2 образуют боковые отверстия в отливке. Внутренняя полость образуется сборным стержнем, состоящим из боковых частей 4 и центральной части 5, а наружная поверхность – плитой 1 и полуформами 8 и 6. Заполнение кокиля металлом происходит через литниковую систему 7. После кристаллизации сплава из отливки удаляют боковые и центральные стержни. Для удаления составного центрального стержня вначале извлекают клиновидную часть 5, а боковые части 4 поочередно смещают в образовавшийся зазор и поднимают. После извлечения стержней кокиль раскрывают и удаляют из него отливку.

Литье в облицованные кокили – прогрессивный технологический процесс, позволяющий получать крупные и точные отливки из черных сплавов с малыми припусками на механическую обработку. Металлическая форма имеет тонкое термоизоляционное покрытие, которое предотвращает отбеливание чугуна и разгар кокиля. Жесткая конструкция самого кокиля обеспечивает стабильность размеров и точность литых заготовок. Обычно кокиль облицовывают путем надува песчано-смоляной смеси на рабочую поверхность кокиля с использованием контурной плиты, выполняющей роль модели и воспроизводящей точные очертания будущей отливки.

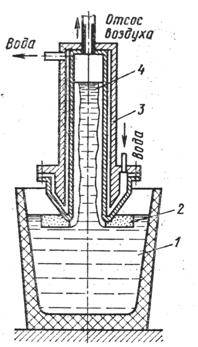

Облицовочная песчано-смоляная смесь 1 (рис. 4.2) находится в бункере 2 пескодувной машины.

Рис. 4.2. Схема облицовки кокиля

Под действием сжатого воздуха облицовочная смесь через сопла (дюзы) 3 и отверстия в корпусе кокиля 4 подается в зазор между кокилем 4 и контурной плитой 5. Контурную плиту жестко монтируют на столе 6 и подогревают элементами сопротивления 7 или газовыми горелками. Смесь, поступившая под давлением в зазор между контурной плитой 5 и кокилем 4, под воздействием температуры (утверждается, воспроизводя очертания контурной плиты. Затем стол 6 опускается, и кокиль с облицованным слоем снимают с контурной плиты.

Песчано-смоляные смеси для облицовки кокилей содержат связующих в 4–6 раз меньше, чем смеси для изготовления оболочковых форм. Благодаря большой жесткости облицованные кокили могут вмещать большое количество расплавленного металла без деформаций.

По сравнению с литьем в песчано-глинистые разовые формы литье в облицованные кокили позволяет значительно уменьшить припуски на обработку, в 10–20 раз сократить расход формовочных материалов, в 1,5–2 раза снизить трудоемкость очистных и обрубных работ, улучшить санитарные условия и повысить производительность труда.

По сравнению с литьем в оболочковые формы расход формовочной смеси сокращается в 2–3 раза с одновременным снижением количества связующих смол.

Процесс формирования отливки в кокиле, обладающем повышенной теплопроводностью, имеет свои особенности. При быстром охлаждении (в 3–5 раз быстрее, чем в песчано-глинистой форме) структура сплава становится мелкозернистой и плотной, а механические свойства его возрастают на 10–20%. Усадка сплава затруднена в процессе кристаллизации, что способствует возникновению в отливках внутренних напряжений, которые в большинстве случаев снимаются термической обработкой.

На поверхности чугунных отливок в результате быстрого охлаждения образуется слой цементита (Fe3C) – отбел, затрудняющий механическую обработку. Для снятия отбела (разложения цементита) проводят отжиг отливок при температурах 950°С в течение нескольких часов. Образование отбела может быть предотвращено облицовкой кокиля песчано-смоляными смесями или специальными красками с высокой теплоизоляционной способностью.

Особенность кокиля вызывать отбел чугунных отливок часто используют для повышения износостойкости рабочих поверхностей деталей. Этот технологический прием местного упрочнения литых деталей широко используют при производстве прокатных валков, плит шоковых дробилок, колес железнодорожных вагонов (узкоколейных), распределительных валов и толкателей клапанов двигателей внутреннего сгорания (рис. 4.3).

Металлическая форма практически газонепроницаема. Поэтому в плоскостях разъема кокилей делают тонкие каналы (глубиной 0,2 мм) для выхода газов и на рабочих поверхностях устанавливают пробки с мелкими отверстиями. Краска, наносимая на поверхность кокиля, пропускает газы, и они удаляются за пределы формы, металл же в такие каналы не проникает. Газы также удаляются через выпоры и прибыльные части отливок.

При литье в кокиль повышается эффективность использования металла за счет упрощения литниковой системы, сокращения прибылей и уменьшения припуска на механическую обработку, резко снижается трудоемкость в литейных цехах и улучшаются условия труда.

Высокая производительность процесса и высокая стоимость кокилей, а иногда и необходимость термической обработки (отжига) отливок делают этот процесс экономически выгодным только при большом выпуске изделий в серийном и массовом производстве.

В литейных цехах используют универсальные кокильные машины, кокильные автоматы карусельного типа, а также целые линии с комплексной автоматизацией и механизацией всех технологических процессов, начиная от плавки металла и кончая упаковкой продукции.

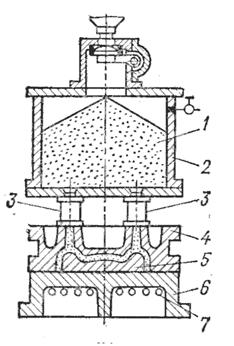

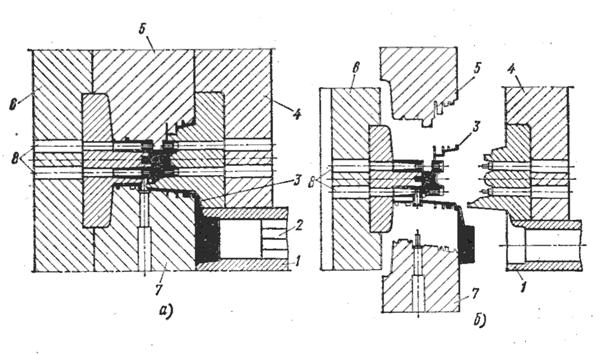

Рис. 4.3. Примеры использования кокилей для получения местного отбела чугунных отливок: а – форма для узкоколейного колеса; б – форма, для опорного катка; 1 – кокиль; 2 – стержни; 3 – чаша для металла;

Рис. 4.3. Примеры использования кокилей для получения местного отбела чугунных отливок: а – форма для узкоколейного колеса; б – форма, для опорного катка; 1 – кокиль; 2 – стержни; 3 – чаша для металла;

Центробежное литье осуществляется во вращающиеся металлические формы – изложницы, внутрь которых заливается расплавленный металл. Под воздействием центробежных сил заливаемый в изложницу металл оттесняется к ее внутренним стенкам, образуя внутри отливки цилиндрическое пространство, ограниченное свободной поверхностью. По этой причине не требуется использования стержней для образования внутренних отверстий в отливках.

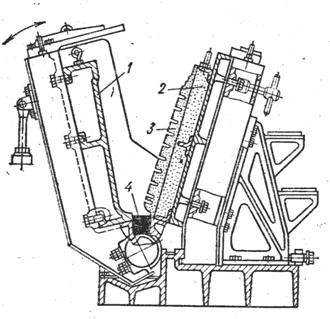

Для вращения изложницы используют машины с электрическим или пневматическим приводом. Вращение изложниц может происходить относительно вертикальной, горизонтальной и наклонной осей (рис. 4.4).

Рис. 4.4. Схема процессов центробежного литья: а – с горизонтальной осью вращения формы: б – с вертикальной осью вращения форма; в – методом центрифугирования с горизонтальной осью вращения формы; г– тоже, с вертикальной осью вращения формы: I – изложница; 2 – металлоприемник; 3 – отливка в форме; 4 – стержневые вставки;

Существуют варианты процесса центробежного литья, когда форма вращается относительно оси, изменяющей угол наклона в процессе формирования отливки. Наибольшее распространение получили методы литья на машинах с горизонтальной и вертикальной осью вращения изложниц. Свободная поверхность отливки, полученной в изложнице с горизонтальной осью вращения, имеет цилиндрическую форму с достаточно точными размерами.

При получении отливки в изложнице с вертикальной осью вращения свободная поверхность ее не цилиндрическая, а имеет форму параболоида вращения. Объясняется это тем, что на любую частицу металла при вращении формы действуют центробежная и гравитационная силы. Равнодействующая сила направлена не по радиусу, а наклонно к нему и способствует распределению металла не ровным слоем, а по параболической поверхности. Следовательно, отливка получается разностенной по высоте. Центробежным способом преимущественно изготовляют отливки, имеющие форму тела вращения. Фасонные мелкие отливки различной конструкции можно получать методом центрифугирования, который является разновидностью процесса центробежного литья.

На машинах с горизонтальной осью вращения изложниц получают отливки цилиндрической формы в виде втулок и труб большой длины. На машинах с вертикальной осью вращения изложниц ввиду разностенности по высоте отливки получают небольшой высоты – бандажи, венцы зубчатых колес, ободы, различные фланцы, кольца и т. д. Крупные цилиндрические заготовки массой до 45 т (для химической, металлургической, судостроительной, бумагоделательной и других отраслей промышленности) отливают на машинах с горизонтальной осью вращения изложницы, имеющих длину 34 м, высоту 5 м и ширину 3 м.

Широкое применение центробежный способ нашел для отливки чугунных канализационных и водопроводных труб на машинах с горизонтальной осью вращения изложниц. Все технологические процессы полностью автоматизированы, в том числе извлечение трубы из изложницы и снятие ее с машины. Длина труб 4–10 м, диаметр 100–1000 мм, масса 100–490 кг, производительность машин 24–34 трубы в час, частота вращения изложниц 300–1200 об/мин. Для отливки труб часто используют высокопрочные чугуны.

Центробежный способ применяют для заливки форм, полученных по выплавляемым моделям, при изготовлении отливок из труднообра-батываемых сплавов.

Процесс формирования отливки при центробежном литье имеет ряд особенностей. Значительное влияние на процесс кристаллизации и охлаждения отливки оказывает скорость вращения изложницы, которую рассчитывают с учетом плотности сплава и размера отливки.

Для подсчета частоты вращения (об/мин) изложницы пользуются формулой:

где 5520 – опытный коэффициент;

– плотность сплава, г/см3;

– плотность сплава, г/см3;

r – радиус свободной поверхности, см.

r – радиус свободной поверхности, см.

Отливка охлаждается с двух сторон: наружная поверхность отдает теплоту изложнице, а внутренняя (свободная поверхность) – в окружающую среду. Средние слои металла остаются горячими и кристаллизуются в последнюю очередь. Образовавшиеся твердые кристаллы на свободной поверхности под воздействием центробежных сил стремятся к периферии и внедряются в жидкие внутренние слои, выжимая жидкость на свободную поверхность. Жидкость под воздействием центробежных сил заполняет все микропустоты, образующиеся в процессе кристаллизации сплава. Это способствует получению плотных мелкозернистых беспористых отливок. Под действием центробежных сил возникает структурная неоднородность (ликвация) внутри отливок из высоколегированных сплавов. Снизить отрицательный эффект ликвации можно изменением частоты вращения изложницы. При отливке чугунных заготовок скорость их охлаждения может быть настолько велика, что в структуре образуется цементит (карбид железа Fе3С), обладающий высокой твердостью и затрудняющий механическую обработку резанием. Для облегчения условий работы изложниц, повышения их долговечности и предотвращения контакта с расплавленным металлом, а также для предупреждения отбела в чугунных отливках используют разделительные теплоизоляционные составы в виде красок, порошков, стержневых вставок, футеровки из формовочных и огнеупорных материалов. В состав покрытий изложниц входят маршалит, ферросилиций, графит, огнеупорная глина, жидкое стекло, патока, вода. Применение стержневых вставок и футеровок позволяет получать отливки с выступающими буртами, фланцами и бобышками на наружной поверхности. В этом случае форма для центробежного литья является не постоянной, а полупостоянной, так как стержневая вставка или футеровка выдерживает только однократное заполнение металлом (рис. 4.5).

Рис. 4.5. Схема процесса футеровки изложницы формовочной смесью: 1 – изложница; 3 – формовочная смесь; 3 – профильная оправка для накатки формы; 4 -

Рис. 4.5. Схема процесса футеровки изложницы формовочной смесью: 1 – изложница; 3 – формовочная смесь; 3 – профильная оправка для накатки формы; 4 -

приводное устройство для вращения изложницы.

При центробежном литье под воздействием центробежных сил повышается плотность отливок и улучшается заполняемость формы сплавами с пониженной жидкотекучестью, уменьшается расход жидкого металла вследствие отсутствия литниковой системы, отпадают затраты на изготовление стержня для получения внутренней полости в отливке, повышается производительность процесса, улучшаются санитарно-гигиенические условия, но наблюдается повышенная окисляемость металла в результате длительного его контакта в жидком состоянии с воздухом.

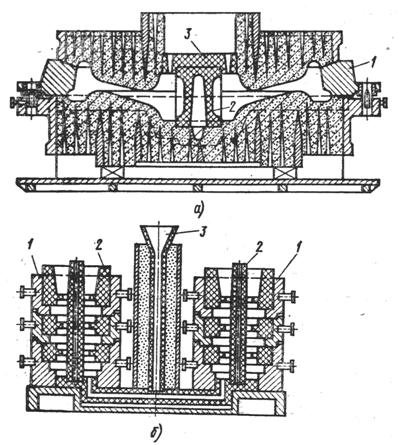

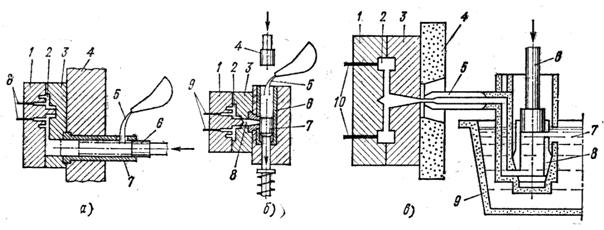

Литье под давлением выполняют машинным способом в металлические формы, называемые пресс-формами (рис. 4.6).

Рис. 4.6. Схема пресс-формы: a - пресс-форма в сомкнутом состоянии; б - раскрытая пресс-форма с отливкой;

Заполнение металлом пресс-формы осуществляют после ее смыкания через литниковые каналы, которые соединяют рабочую полость пресс-формы с камерой прессования машины для литья под давлением. Наружные очертания отливки образуются рабочей поверхностью сомкнутой пресс-формы, а внутренние отверстия и полости получают при помощи металлических стержней, которые извлекают из затвердевшей отливки в момент раскрытия пресс-формы. Стержни имеют механический привод в виде реек, шестерен, зубчатых секторов, клиньев, эксцентриков и т. п., кинематически связанных с механизмом раскрытия пресс-формы.

Металл заливают в камеру прессования 1 и плунжером 2 запрессовывают внутрь рабочей полости пресс-формы 3 (рис. 4.6). После кристаллизации отливки происходит раскрытие пресс-формы для извлечения отливки, при этом часть 4 остается неподвижной, а части 5–7 отводятся гидроприводом. Отливка удерживается в подвижной части 6 и перемещается с ней до соприкосновения с выталкивателями 8, которые выталкивают отливку из подвижной части пресс-формы. Отливка может быть извлечена из раскрытой пресс-формы при помощи манипулятора или робота. Для предотвращения сваривания рабочей поверхности пресс-формы с отливкой и облегчения извлечения отливки полость пресс-формы покрывают составами в виде паст или распыляющихся жидкостей, содержащих порошки металлов, графит, сульфид молибдена и др.

Преимущественно используют сплавы на основе меди, алюминия, цинка, свинца, сурьмы, которые оказывают незначительное тепловое воздействие на пресс-формы. Разгар и деформация пресс-форм приводят к потере точности и чистоты поверхности отливок. Для сохранения постоянства размеров пресс-формы делают водоохлаждаемые. В последнее время все шире начинают использоваться тугоплавкие сплавы, например, стали, требующие очень дорогих пресс-форм с жаропрочными вставками из сплавов на основе молибдена. Внутренние полости в отливках получают при помощи латунных стержней. После кристаллизации стальной отливки латунный стержень остается внутри нее, при высокотемпературном отжиге он выплавляется из отливки, оставляя после себя полость.

Отливки, полученные литьем под давлением, отличаются высокой чистотой поверхности и точностью, соответствующей 4-му классу. Допуски на размеры находятся в пределах от ±0,075 до ±0,18 мм. Литье под давлением экономически целесообразно для крупносерийного и массового производства точных отливок из легкоплавких сплавов. Трудоемкость изготовления отливок литьем под давлением в литейных цехах снижается в 10–12 раз, трудоемкость механической обработки снижается в 5–8 раз. Данный способ литья нашел широкое применение в автомобильной, авиационной, электротехнической, приборостроительной, санитарно-технической и других отраслях промышленности.

Часто отливки, изготовленные литьем под давлением, армируют для упрочнения. Конструктивные элементы из других более прочных или износостойких сплавов предварительно получают механической обработкой или холодной листовой штамповкой и вкладывают в пресс-форму перед заполнением ее металлом. При литье под давлением цинковых сплавов пресс-формы выдерживают без разрушения и потери точности 1 млн. заполнении металлом, магниевых сплавов –250 тыс. заполнении, алюминиевых сплавов–100 тыс., медных сплавов– 5000 заполнении.

Процесс формирования отливки проходит три этапа: а) сплав с большой скоростью (до 50 м/с) за короткое время (0,01–0,6 с) заполняет полость пресс-формы, интенсивно перемешиваясь с воздухом и парами смазки, находящимися в полости формы, образуя металловоздушную смесь; б) в момент окончания заполнения пресс-формы происходит кратковременный и сильный гидравлический удар, прижимающий металл к поверхности пресс-формы, и поверхностный слой отливки (0,2 мм) получается очень плотным и мелкокристаллическим; подвижная половина пресс-формы под воздействием гидроудара несколько отходит и на отливке по разъему пресс-формы образуется заусенец; в) кристаллизация отливки происходит с большой скоростью, что приводит к недостаточному питанию отливки жидким расплавом, но дефектов усадочного происхождения в отливках не наблюдается, так как газы в порах находятся под большим давлением и, расширяясь, способствуют полному заполнению полости пресс-формы металлом, повышая точность отливки; однако механические свойства металла и особенно его пластичность ухудшаются.

Газовые поры, находящиеся под плотной литейной коркой, не позволяют выполнять термическую обработку отливок из цветных сплавов, так как при высоких температурах газы расширяются и поры увеличивают свой объем, образуя пузыри и вспучины на поверхности отливок. Для снижения пористости отливок в практике полость пресс-формы и расплавленный металл вакуумируют или воздух в рабочей полости пресс-формы замещают кислородом, который не смешивается с металлом, а образует тонкие окисные пленки на поверхности отливки, не снижая ее качества.

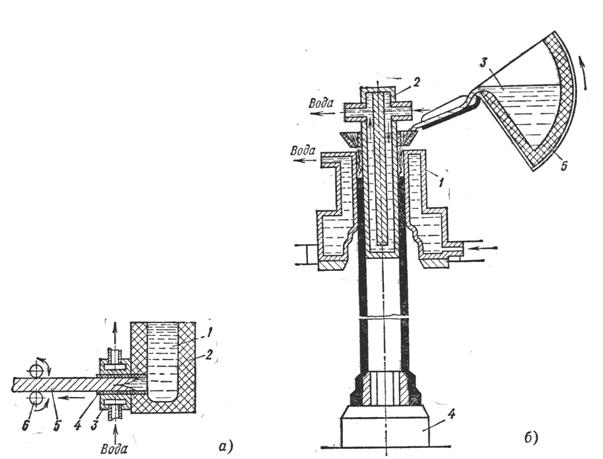

Машины для литья под давлением бывают двух типов – компрессорные и поршневые. Наибольшее распространение получили поршневые машины с холодной и горячей камерой прессования. Горячая камера прессования находится внутри тигля с расплавленным металлом, а холодная –отдельно от расплавленного металла и располагается горизонтально или вертикально. Современные машины для литья под давлением имеют полностью автоматизированный рабочий цикл с программным управлением, автоматизированы регулировка усилия смыкания пресс-форм, изменение скорости прессования, блокировка узлов при появлении неисправностей в машине.

Поршневые машины с холодной горизонтальной камерой прессования (рис. 4.7., а) имеют пресс-форму, состоящую из двух частей. Половина пресс-формы 1 крепится к подвижной плите машины, а половина 8 –к неподвижной 4. Стержни, образующие полости в отливках, чаще находятся в подвижной половине для удобства их извлечения из отливки. Подвижная полуформа / с большим усилием прижимается к неподвижной 3. Затем доза жидкого металла 5 заливается в камеру прессования 7 и впрессовывается плунжером 6 в рабочую полость пресс-формы 2. После кристаллизации сплава подвижная часть пресс-формы 1 отходит, и отливка выталкивателями 8, которые крепятся на плите, расположенной за подвижной полуформой, выталкивается на конвейер или в тару.

Поршневые машины с холодной вертикальной камерой прессования (рис. 4.7, б) имеют пресс-форму, аналогичную по конструкции пресс-форме предыдущей машины, состоящую из подвижной части 1 и неподвижной 3, но металл поступает в нее из вертикальной камеры 6. В камере прессования 6 перемещаются верхний плунжер 4 и нижняя пята 7. Верхний плунжер выходит за пределы камеры прессования, а в образовавшееся отверстие заливается доза металла 5 на поверхность пяты 7, которая перекрывает отверстие литниковой системы 8, соединяющее рабочую полость 2 пресс-формы с камерой прессования 6.

Рис. 4.7. Схемы процессов и машина для литья под давлением: а – с горизонтальной холодной камерой прессования; б – с вертикальной холодной камерой прессования; в – с горячей камерой прессования;

Затем верхний плунжер 4 начинает сжимать металл, и под этим давлением пята 7 опускается и открывает отверстие литниковой системы 8. Металл под большим давлением и с большой скоростью впрыскивается в рабочую полость 2 пресс-формы.

Для создания избыточного давления необходима доза металла, несколько большая, чем требуется для отливки, поэтому между верхним плунжером и пятой остается пресс-остаток в виде цилиндра. При поднятии верхнего плунжера нижняя пята также начинает подниматься вверх, срезает пресс-остаток и выводит его за пределы камеры прессования, а затем опускается в исходное положение (до перекрытия отверстия литниковой системы).

Подвижная часть пресс-формы 1 отходит, и отливка извлекается при помощи выталкивателей 9. После извлечения отливки и закрытия пресс-формы цикл повторяется вновь.

Поршневые машины с горячей камерой прессования (рис. 4.7., е) оснащены тигельной печью 9, в которой в течение рабочей смены находится расплавленный металл 7. Сама камера прессования 8 помещена в тигле непосредственно в расплавленном металле. Когда прессующий плунжер 6 поднят, то расплавленный металл через отверстия в камере заполняет ее, а при движении плунжера 6 вниз перекрываются впускные отверстия и металл под давлением поступает в рабочую полость 2 пресс-формы, присоединенной к камере прессования через переходной мундштук 5. После кристаллизации сплава в полости 2 подвижная полуформа 1 отходит, толкатели 10 упираются в неподвижную плиту и отливка выталкивается. Затем подвижная полуформа 7 смыкается с неподвижной 3, закрепленной на плите 4, а плунжер 6 поднимается, камера 8 заполняется из тигля металлом 7, и цикл повторяется. На таких машинах можно получать мелкие и сложные отливки из цинковых, оловянных, свинцово-сурьмянистых и других легкоплавких сплавов.

Литье под низким давлением применяют для получения крупных тонкостенных корпусных заготовок из легкоплавких сплавов. Расплавленный металл 1 (рис. 4.9) из плавильного тигля 2, который нагревается электронагревателями 3, под давлением инертного газа или воздуха 0,1–0,8 кгс/см2 (0,01–0,08 МН/м2) выжимается по металлопроводу 4 в рабочую полость формы 5, где он кристаллизуется в пространстве между формой 6 и стержнем 7. Стержень может быть из обычной стержневой песчаной смеси.

Рис. 4.8. Установка для литья под низким давлением

Давление инертного газа должно быть невысоким по той причине, что площадь зеркала расплавленного металла в тигле 2 во много раз больше площади металлопровода 4. Незначительное перемещение металла в тигле вызывает высокий подъем жидкого металла внутри металлопровода и в литейной форме. После кристаллизации отливки, давление инертного газа снимается, литейная форма, раскрывается и из нее извлекают отливку.

Литьем вакуумным всасыванием получают отливки простой формы в виде втулок, колец, заготовок зубчатых колес из цветных сплавов (бронзы, латуни). Для этого на поверхность расплавленного металла 1 помещают огнеупорное керамическое плоское кольцо 2, на которое вертикально устанавливают металлическую полую водоохлаждаемую литейную форму 3 – кристаллизатор (рис. 4.9).

Внутри формы вакуум-насосом создается разрежение, и расплавленный металл 1 втягивается внутрь холодной формы, где и кристаллизуется.

Рис. 4.9. Установка для литья вакуумным всасыванием

Форму удаляют с поверхности расплавленного металла, разрежение исчезает и отливку свободно извлекают из формы. Кристаллизация отливки происходит последовательно от холодной стенки к центру, поэтому отсутствуют раковины, пористость и хорошо удаляются газы. Кроме этого, не расходуется металл на литниковую систему.

Литье выжиманием применяют для получения тонкостенных (2–5 мм) отливок типа панелей с большими габаритными размерами (2500 мм) преимущественно из алюминиевых и магниевых сплавов.

Установки для литья выжиманием применяют двух конструкций с угловым и плоско-параллельным перемещением подвижной полуформы.

Сущность способа с угловым перемещением полуформы (рис. 4.10) заключается в том, что отливка образуется между двумя полуформами, одна из которых 1 подвижна, а вторая 2 неподвижна. На неподвижной полуформе устанавливают стержень 3. Металл заливают в металлопрпемник 4 между полуформами, и они начинают соединяться При этом из металлоприемника расплав выжимается в уменьшающийся зазор между полуформами 1 и 2, где и кристаллизуется после соединения полуформ.

Рис.4.10. Установка для литья выжиманием с угловым перемещением подвижной полуформы

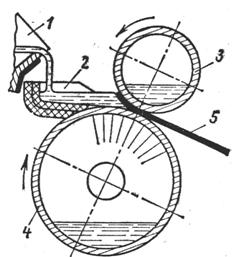

Литье методом жидкой прокатки представляет собой совмещенный способ литья и прокатки. (рис 4.11)

Рис. 4.11. Схема процесса жидкой прокатки

Его применяют для изготовления лент и листов из алюминия, чугуна и других сплавов. Жидкий металл наливают из ковша 1 в приемник 2, из которого он поступает на поверхность охлаждаемых валков 3 и 4, вращающихся навстречу один другому. В зазоре между валками происходит кристаллизация металла. Закристаллизовавшийся металл 5 в пластичном состоянии выжимается из зазора между валками в виде ленты. Ленты непосредственно из жидкого металла, минуя прокатку слитков, получают на комплексно-механизированной линии с производительностью ~12 т/ч при скорости непрерывного литья 0,5–1,5м/с. Ширина ленты до 750 мм, толщина 0,7–2,5 мм.

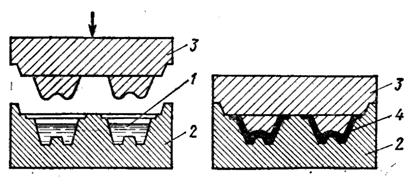

Жидкая штамповка, или метод литья выдавливанием занимает промежуточное положение между литьем и объемной горячей штамповкой (рис.4.12 ).

Рис. 4.12. Схема процесса жидкой штамповка

Порцию жидкого металла 1 заливают в металлическую форму (матрицу) 2, в которую затем вводят металлический пуансон 3 или поршень, который выдавливает металл, вынуждая его заполнить все полости формы. В результате между формой 2 и пуансоном 3 образуется заготовка 4. При другим варианте процесса в металлическом кокиле получается литая заготовка, которая сразу же под вергается горячей объемной штамповке в открытом штампе.

Эти способы пригодны для сплавов на медной, алюминиевой, магниевой и цинковой основе. Отливки приобретают высокую плотность и механические свойства благодаря интенсивному теплоотводу (в 20 раз превышающему теплоотвод обычного кокиля) и одновременному горячему деформированию литой структуры в период кристаллизации.

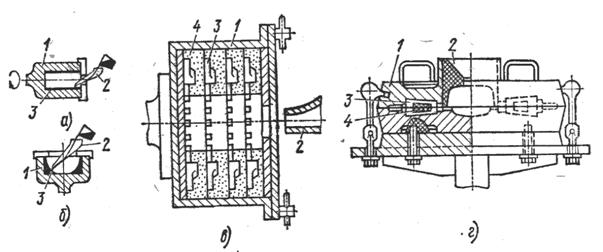

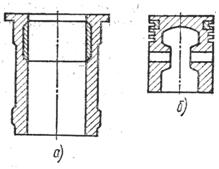

Литье непрерывное и полунепрерывное применяют для изготовления различного профиля (круглого, квадратного прямоугольного, шестигранного и др.) с поперечным размером (диаметром) до 1000 мм из железоуглеродистых и цветных сплавов.

Непрерывное литье осуществляют на установках вертикального и горизонтального типов (рис. 4.13., а). Расплав / заливают в метал-лоприемник 2, откуда под действием ферростатического напора он поступает в водоохлаждаемый кристаллизатор 3 с графитовой вставкой 4. Применение графита обусловлено тем, что он обладает высокой теплопроводностью и термостойкостью, достаточной прочностью при высоких температурах и низким коэффициентом теплового расширения, плохо смачивается расплавленным металлом и не требует смазки.

Кристаллизатор легко отделяется от металлоприемника, что позволяет быстро переналаживать установку на любой профиль. Из кристаллизатора заготовка 5 непрерывно вытягивается тянущим устройством 6, а кристаллизатор постоянно заполняется жидким металлом. Таким образом процесс литья может протекать непрерывно. Металлоприемник выполняет роль постоянно действующей прибыли, что способствует получению плотной и качественной заготовки.

Рис.4.13. Схемы установок непрерывного и полунепрерывного литья

Полунепрерывным литьем чаще получают крупные чугунные трубы на вертикальных установках (рис. 4.13, б). Металл при температуре 1260–1300°С заливают в пустотелый охлаждаемый водой кристаллизатор /, выполняющий функции литейной формы, внутрь которого вставлен стержень 2, также пустотелый и охлаждаемый водой. Между внутренней стенкой формы-кристаллизатора 1 и стержнем 2 образуется зазор, в который заливается жидкий сплав 3 из ковша 5. Для начала процесса литья в зазор между формой и стержнем перед заполнением его металлом вводят ложное дно-затравку 4. Затравка соединяется с расплавленным металлом и по мере кристаллизации сплава постепенно со скоростью 0,9–2,9 м/мин извлекается из кристаллизатора. Вытягивание затравки и соединившейся с ней отливки осуществляется приводными роликами или столом, на котором была закреплена затравка. Диаметр труб достигает 1000 мм, длина 10 м.

Литье намораживанием применяют для изготовления лент, труб с внутренними и наружными ребрами и других сложных профилей из малопластичных сплавов. На поверхность расплавленного металла помещают плиту из огнеупорного материала, в которой имеется отверстие такого профиля, как профиль будущего литого изделия. Внутрь отверстия вводят затравку, к которой приваривается металл. При вытягивании затравки со скоростью, не превышающей скорости кристаллизации металла, из отверстия плиты извлекается заготовка соответствующего профиля.

Литье биметаллических изделии осуществляют в машиностроении и приборостроении с целью получения в одной детали участков с различными физическими и механическими свойствами из разных сплавов (рис. 4.14). Биметаллические и многослойные литые изделия изготовляют заливкой жидкого металла на твердую, жидкотвердую и жидкую основу, либо послойной заливкой стационарных или вращающихся форм сплавами различного химического состава.

Рис. 4.14. Биметаллические изделия а – гильза; б – поршень двигателя.

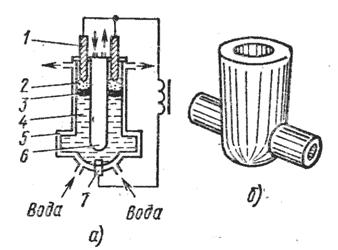

Электрошлаковое литье используют для получения ответственных толстостенных отливок, к которым предъявляются особые требования по плотности и однородности металла. Способ получения литых изделий путем электрошлакового переплава расходуемых электродов в кристаллизаторе сложной формы назван электрошлаковым литьем. Литейная форма служит местом для приготовления жидкого металла и используется для формирования отливки.

Отливка получается в литейной форме (рис. 4.15., а), где расплавляется расходуемый электрод / в шлаке 2 и расплавленный металл 3 заполняет полость формы и образует отливку 4. Стенки литейной формы 5 и стержень 6 водоохлаждаемые. Процесс расплавления шлака начинается с возникновения электрической дуги между затравкой 7 и электродом, а затем расплавленный шлак, обладая большим электросопротивлением, приобретает высокую температуру и оплавляет расходуемые электроды 1.

Рис. 4.15. Схема электрошлакового литья корпуса запорной арматуры: а – схема установки для электрошлакового литья, б – общий вид отливки корпуса;

Электрошлаковая отливка благодаря направленной и более последовательной кристаллизации сплава по сравнению с обычной практически свободна от ликвации химических элементов, в ней отсутствуют дефекты усадочного происхождения и нет газовых пор.

Литой металл электрошлакового переплава в ряде случаев по своим свойствам превосходит деформированный металл, полученный путем горячей прокатки или ковкой.

Электрошлаковое литье применяют для изготовления толстостенных баллонов, валков холодной прокатки, корпусов запорной энергетической арматуры (рис. 4.15, б), заготовок литых коленчатых валов, шатунов и других ответственных деталей.

4.2. Изготовлени