Блок

1. Получение пенопластов

Пористая структура пенопластов образуется с помощью порообразователей (рис. 1). Общим для всех порообразователей является то, что при определенной температуре они выделяют газы или в ходе реакции отщепляют их. В процессе вспенивания увеличивается объем заготовки или изделия, так что плотность в любом случае становится меньше плотности полимера, неподверженного подобной процедуре.

Вспениваемые пенопласты могут быть разделены на три группы:

• вспенивающиеся частицы, например, ПС;

• расплавы термопластичных полимеров, например, ПС, ПЭ, ПВХ;

• вспенивающиеся реакционноспособные жидкие исходные вещества, например, ПУ, МФС, полиэфирная смола.

При рассмотрении порообразователей выделяют вещества физического и химического воздействия. Для того чтобы избежать разрушения готового пенопласта или же вообще обеспечить возможность образования пористой структуры, как правило, возникает необходимость добавления в материал стабилизаторов и инициаторов.

На рис.1 схематически представлен процесс изготовления пенопластов.

Рис.1 Изготовление пенопластов

Говоря о трех группах вспениваемых полимеров, следует упомянуть и о том, что при работе с пастами (например, ПВХ) вспенивания можно добиться и с помощью воздуха. Однако подобная технология в производстве играет незначительную роль.

Полимеры

В количественном отношении наиболее важными полимерами для технологии вспенивания являются ПУ и ПС. Ее развитие началось в середине прошлого века, причем сначала речь шла об изготовлении пенопластов только с равномерным распределением плотности. Технология интегрального вспенивания появилась гораздо позднее.

Основной областью применения обоих видов пенопластов стало изготовление изоляционных материалов и упаковок. ПУ также используется при производстве технических изделий (интегральные пенопласты), герметизирующих составов и обивочных материалов. Среди самоотверждающихся пенопластов меньшее значение имеют такие полимеры, как полиизоцианурат, ФФС, МФС, ЭС и ненасыщенная полиэфирная смола, которые в отличие от ПУ не обладают простой способностью к вспениванию. Кроме того, их свойства не столь легко изменяются.

Рассматривая вспениваемые термопласты, наряду с ПС в первую очередь следует упомянуть АБС, ПЭ, ПП, ПВХ, ПК, полиметакрилимид и модифицированный полипропиленоксид.

Порообразующие вещества

Мы уже отметили, что процесс вспенивания происходит благодаря порообразователям. При этом в зависимости от используемого метода и необходимой плотности используются или химические, или физические газообразующие вещества. Ввод воздуха применяется относительно редко, хотя возможен при работе с МФС, ПВХ и ПУ. Последний материал представляет собой особый случай, так как иногда его вспенивание происходит и без добавления порообразователей. Например, при реакции ПУ с водой выделяется углекислый газ, которого могло бы оказаться достаточно для вспенивания, однако на практике для достижения определенных свойств и плотности пеноматериала физические порообразователи все же добавляются.

2. Напишите схему получения безизоцианатные полиуретаны. Чем они отличаются от традиционных изоцианатных полиуретанов?

В основе синтеза безизоцианатных полиуретанов лежат нетрадиционные р-цииуретанообразования. Напр., полиоксипро-пиленгидроксиуретаны получают из олигомеров пропилен-оксида, содержащих концевые циклокарбонатные группы (мол. м. 800-2000), и алифатич. диаминов:

Таким способом получают полиуретаны принципиально иного строения с новыми св-вами (в данном случае-с повыш. стойкостью к действию щелочей и высоких т-р), чем традиционные полиуретаны на основе полиоксипропиленгликолей.

Традиционный метод производства линейных и сетчатых полиуретановых соединений основан на реакции между олигомерами с концевыми гидроксильными группами и олигомерами с концевыми изоцианатными группами. Данный метод является невыгодным из-за токсичных изоцианатов, которые производятся из еще более опасного компонента – фосгена. Еще одним недостатком традиционного метода производства полиуретана является получаемый материал, имеющий высокую пористость. Традиционные полиуретаны, образованные из изоцианатов не пригодны для использования во многих видах применений, например, композитных матричных материалах, мастиках и так далее, так как им свойственна пониженная прочность, определяемая их молекулярным составом. Внутри полимерной структуры находятся гидролитически неустойчивые химические связи, которые делают их восприимчивыми к деградации окружающей среды.

3. Использование какого сомономера при проведении радикальной сополимеризации приведет к получению блоксополимера со стиролом?

Применяется анионный или анионно - координированный катализатор.

Среда: неполярная среда, Li- органический катализатор, мономеры: бутадиен (изопрен) + стирол.

r1 (Ст) = 0,78; r2 (бутадиен) = 1,39.

Мономеры: бутадиен и стирол подают либо одновременно, либо поочерёдно.

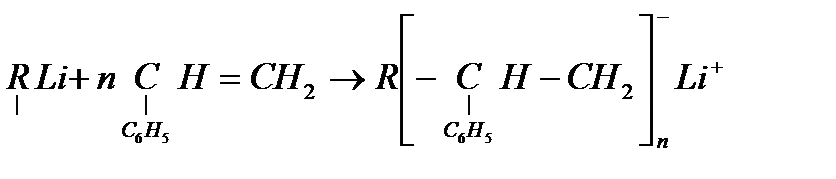

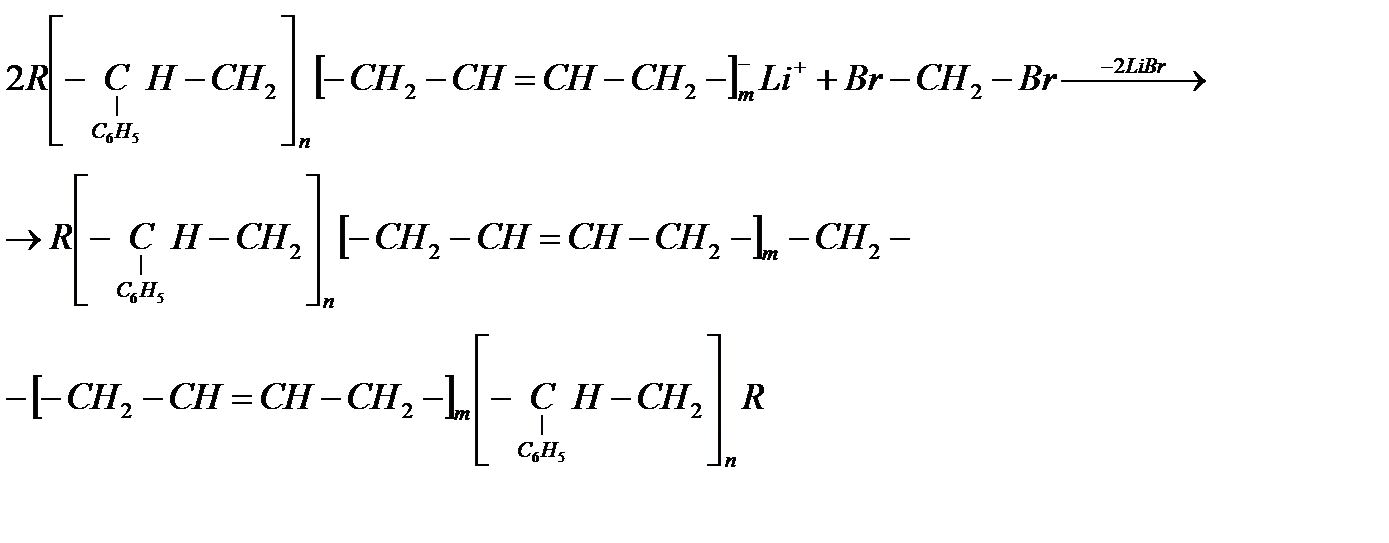

Механизм сополимеризации:

«живущий» полистирол

Двойной блочный сополимер

Превращение двойного сополимера в тройной проводят двумя способами:

а) с помощью связующего агента

б) добавлением новой порции мономера (например, стирола)

4. Напишите схему получения бромкаучуков. Какими специальными свойствами они обладают?

Бромбутилкаучук получают взаимодействием галогена и бутилкаучука, полученного методом низкотемпературной суспензионной сополимеризации изобутилена с изопреном на катализаторе - хлористый алюминий в среде хлорметила, при этом изобутилен содержит не менее 99,97 масс. % основного вещества, при этом дозировка хлористого алюминия составляет 0,01-0,1 масс. % на изобутилен и катализатор используется в присутствии активатора протогенного типа, а дозировка изопрена составляет 2,0-3,5% на изобутилен.

При галоидировании бутилкаучуков требуется создать условия, при которых с галогеном реагируют только изопренильные звенья сополимера, поскольку реакция изобутильных звеньев приводит к значительной деструкции полимера и ухудшению всех свойств полимера.

Реакция галогенирования может быть схематично изображена следующим образом:

Получаемый таким образом галобутилкаучук представляет собой или бромированный бутилкаучук, главной особенностью которого является способность к вулканизации с любыми разновидностями каучуков.

Бромбутилкаучук имеет уникальную способность удерживать воздух, стоек к воздействию озона и имеет хорошую стойкость к полярным растворителям, водным растворам кислот и окисляющих реагентов, обладает хорошей стойкостью к животному и растительному маслу, но нестоек к воздействию минеральных масел. Прочность на разрыв бромбутилкаучука немного меньше по сравнению с натуральным каучуком, но при высоких температурах этот показатель одинаковый для обоих каучуков. Стойкость к истиранию хорошая, когда каучук тщательно наполнен (также как остаточная деформация сжатия), но упругость все же остается очень низкой.

Резина на основе бромбутилкаучука, так же, как и на основе немодифицированного бутилкаучука, имеет высокие гистерезисные потери и низкую пластичность вследствие малой гибкости молекулярной цепи.

5. Назовите исходные вещества для синтеза полиуретановых волокон. Напишите схему получения волокна спандекс.

Полиуретаны:

толуилендиизоцианаты (2,4- и 2,6-изомеры или их смесь в соотношении 65:35),

4,4'-дифенилметан-, 1,5-нафтилен-, гексаметилендиизоцианаты, полиизоцианаты, трифенилметантриизоцианат, биуретизоцианат, изоциануратизоцианаты, димер 2,4-толуилендиизоцианата, блокированные изоцианаты.

Гидроксилсодержащие компоненты

олигогликоли — продукты гомо- и сополимеризации тетрагидрофурана, пропилен- и этиленоксидов, дивинила, изопрена;

сложные полиэфиры с концевыми группами ОН — линейные продукты поликонденсации адипиновой, фталевой и других дикарбоновых кислот с этилен-, пропилен-, бутилен- или другими низкомолекулярным гликолями;

разветвленные продукты поликонденсации перечисленных кислот и гликолей с добавкой триолов (глицерина, триметилол-пропана), продукты полимеризации ε-капролактона.

6. Напишите схемы полиамидных волокон (капрон, найлон, кевлар).

Капрон

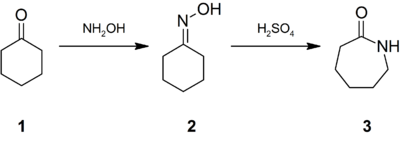

Для получения капрона сначала при пониженных давлении и температуре фенол путём гидрирования превращают в циклогексанон. Другим, принципиально отличным методом получения циклогексанона стал разработанный позже фенольного процесс гидрирования и последующего окисления бензола. Затем циклогексанон действием гидроксиламина переводят в оксимциклогексанона (1→2 на рисунке ниже), а из него в ходе бекмановской перегруппировки под действием серной кислотыполучают капролактам (2→3 на рисунке):

Синтез поликапролактама (то есть капрона) проводится гидролитической полимеризацией расплава капролактама по механизму «раскрытие цикла — присоединение»:

Нейлон

Синтезируется поликонденсацией адипиновой кислоты и гексаметилендиамина. Для обеспечения стехиометрического отношения реагентов 1:1, необходимого для получения полимера с максимальной молекулярной массой, используется соль адипиновой кислоты и гексаметилендиамина (АГ-соль):

R = (CH2)4, R' = (CH2)6

Кевлар

Получают методом поликонденсации в растворе при низкой температуре (5... 10 °C). с добавлением к раствору реагентов при интенсивном перемешивании. Полимер выделяется из исходного раствора в виде геля или крошки, затем он промывается и высушивается. Полученный полимер растворяется в сильной кислоте, например, в концентрированной серной. Из раствора полимера методом экструзии через фильеры формуются волокна и нити. Температура формования 50... 100 °C.

Реакция фенилен-1.4-диамина (пара-фенилендиамин) и терефталоилхлорида, результатом которой является кевлар

7. Назовите основные промышленные процессы для полимеризации акрилонитрила.

Полунепрерывная полимеризация (реакционная смесь загружается в реактор, после чего полимеризация инициировалась добавлением подходящего инициатора.

Недостатки: при полимеризации смеси мономеров, различающихся по реакционной способности, растворимости, либо давлению пара, заметно усложняется контроль состава образующегося сополимера в зависимости от конверсии.

Непрерывная полимеризация в водной дисперсии

Перед началом реакции реактор загружается определенным количеством реакционной среды – обычно растворителем. Загрузка сырья в реактор происходит с постоянной скоростью на протяжении всей его работы. Рабочий режим поддерживается удалением из реактора выходной смеси – со скоростью, равной совокупной скорости загрузки сырья.

Основным преимуществом непрерывного процесса над полунепрерывным является эффективный контроль молекулярной массы, содержания центров связывания красителя и состава сополимера.