Деформация поликристаллов и зернограничное упрочнение.

Деформация поликристаллов и зернограничное упрочнение.

Большинство металлов и сплавов являются поликристаллами, т.е. представляют собой совокупность монокристальных зёрен. Распределение ориентировок их кристаллографических осей, как правило, равномерное и хаотичное. Свойства усредняются по направлениям и поликристалл является квазиизотропным материалом. Исключение составляют текстурованные поликристаллы с преимущественно кристаллографической ориентацией зёрен в результате их предшествующейобработки.

В процессе пластической деформации дислокации не могут непрерывно перемещаться от одного зерна к другому, т.к. ориентационный фактор изменяется от зерна к зерну. Поэтому на кривые деформации оказывает влияние тип упаковки атомов в кристалле. Так в ГПУ-кристаллах с одной базисной плоскостью скольжения передача деформации от зерна к зерну затруднена; в ГЦК- и ОЦК- кубических системах с множественными плоскостями скольжения передача деформации от зерна к зерну протекает легче.

Как при упругих, так и при пластических деформациях поликристалл остаётся сплошным, поле смещения u(r) не имеет разрывов. Однако из-за анизотропии модулей упругости некоторые компоненты деформации и напряжений имеют зернограничные разрывы. Например, если в 2-х смежных зёрнах в каком-либо направлении модули упругости различны, то одинаковое напряжение обеспечит различное удлинение, и наоборот, одинаковая деформация приведёт к различным напряжениям. Деформация поликристаллов происходит неравномерно, выбор первичной системы скольжения сильно зависит от неподатливости соседних зёрен. В разных углах одного зерна проявляются линии скольжения различных систем, а на границе существуют скачки напряжений. Таким образом, пластическая деформация поликристалла является более сложной по сравнению с ПД монокристалла по 2-м причинам:

1. Барьерный эффект – непроницаемость границ для дислокаций.

2. Усложнение деформаций в результате различия в кристаллографической ориентации зёрен.

В условиях сложно-напряжённого состояния процесс деформации поликристаллов оценивается двумя критериями:

– критерием Мора: линейное и объёмное напряженные состояния считаются эквивалентными, если в каждом из них равны между собой наибольшие касательные напряжения:

2τmax = σ1 – σ3.

– критерием Мизеса: состояния считаются эквивалентными, если энергии формоизменения элементарного объёма равны между собой:

.

.

Мизес показал, что согласно указанным критериям, для непрерывного и сплошного деформирования поликристаллов необходимо действие не менее 5-ти систем скольжения в каждом зерне.

Учитывая критерий Мизеса, Тейлор определил усреднённое значение ориентационного фактора для поликристаллов (М = 3,1) и показал, что интенсивность деформационного упрочнения поликристалла примерно в 9 раз больше, чем монокристалла.

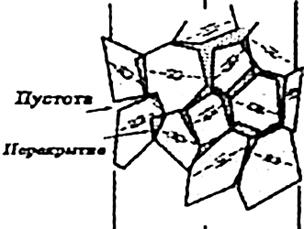

Макроскопическая модель деформации поликристалла рассматривает деформирование как процесс распада поликристалла на отдельные зёрна (Рис. 5.1.а, б) и их последующего слияния (Рис. 5.1.г). В результате образование пустот и перекрытий связанно с генерацией статистически неравномерно накопленных дислокаций в отдельных зёрнах. Каждый тип таких несплошностей может разворачиваться и «залечиваться» за счёт взаимодействия зернограничных дислокаций (Рис. 5.1.в).

|

|

| а | б |

|

|

| в | г |

| Рис. 5.1. Макроскопическая модель деформации поликристалла |

Микроскопическая модель деформации поликристалла описывает процесс деформации через взаимодействие дислокаций с границей.

Между дислокацией и границей существует упругое дальнодействие: на дислокацию действует сила изображения и дислокация притягивается к свободной поверхности или к зерну с меньшим модулем упругости.

Повышение или понижение модуля упругости в соседнем зерне в результате их различной ориентации равновероятны, поэтому как минимум половина дислокаций притягивается границей.

В общем случае произвольного разворота зёрен, граница непроницаема для решёточных дислокаций и притянутые ею дислокации остаются около неё или в границе. Эшби показал, что у границ происходит накопление геометрически необходимых дислокаций одного знака и их плотность не зависит от пробега:

ρг = g/bd,

где g – деформация сдвига, d – размер зерна.

Серии петель, задержанных границей, создают напряжения, под действием которых включаются источники дислокаций в соседнем зерне.

Таким образом, пластическая деформация транслируется от зерна к зерну. Барьерный эффект ограничивает пробег дислокаций поперечником зерна d. При этом ни один источник с базой большей, чем d/3, не может работать из-за незамкнутости петли, что так же затрудняет деформацию.

Упрочнение от барьерного эффекта границ математически выражается законом Холла-Петча:

,

,

где τ0(g) – напряжение сдвига, обусловленное всеми видами упрочнения, действующими в отдельно взятом зерне;

– величина перенапряжений на границе, необходимая для передачи сдвига от одного зерна к другому.

– величина перенапряжений на границе, необходимая для передачи сдвига от одного зерна к другому.

При малом объёмном накоплении дислокаций (допускаем, что ρ < ρг) упрочнение рассчитывается как

,

,

тогда коэффициент Петча

.

.

Такая же математическая зависимость сохраняется и для нормальных напряжений, причем до больших деформаций ε » 0,2, даже когда допущение что ρ < ρг явно не выполнено:

.

.

Коэффициент Петча kg, измеренный на пределе текучести, оказался в несколько раз выше ожидаемого ~  .

.

По-видимому, важна не только плотность геометрически необходимых дислокаций одного знака, но и степень их сосредоточенности в сериях. Коэффициент Петча k может меняться с деформацией, но единая зависимость отсутствует, т.к. в разных сплавах доминируют различные причины. На величину k значительное влияние оказывает ЭДУ: чем она выше, тем ниже коэффициент Петча. При высокой ЭДУ не образуются большие серии дислокаций, т.к. они рассыпаются при поперечном скольжении.

Закон Холла-Петча выполняется при размерах зёрен порядка 10-100 мкм, т.е. при их обычных технологических размерах. В некоторых случаях закон выполняется в размерных масштабах субзёрен или ячеек.