|

2.1 Исходные данные:

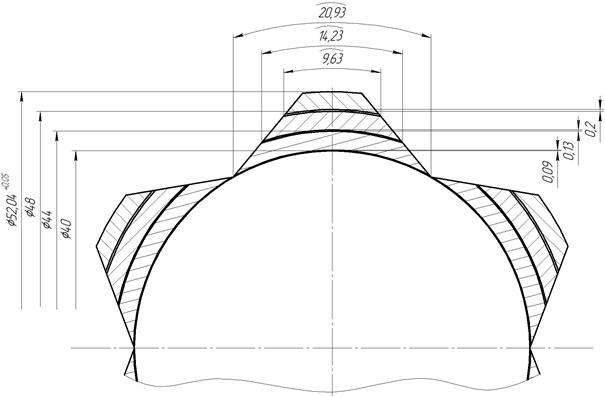

Рисунок 7, вариант 5.

Минимальный диаметр отверстия под протягивание: d =40 мм; диаметр отверстия, получаемое после протягивания: D =52 мм. Предельное отклонение диаметра D по чертежу детали: ∆ =0,05 мм, длина протягиваемого отверстия: lд =60 мм; δ =0,07 мм.

Материал заготовки: Сталь 45: σ = 589 МПа; HB=207.

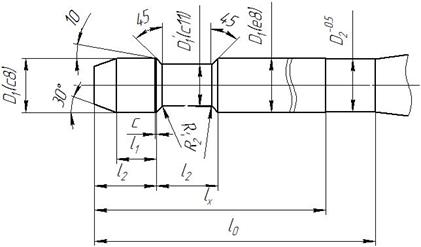

Рисунок 2.1-Профиль обрабатываемого отверстия

2.2 Хвостовик и шейка.

Диаметр хвостовика:

D1=d-0,5, мм (2.1)

D1=40-0,5=39,5мм

где d- минимальный диаметр отверстия под протягивание, мм.

Расчетную величину D1 округляем до ближайшей меньшей величины, соответствующей ГОСТ 4044-70. Принимаем D1=36 мм. Остальные размеры хвостовика и размеры шейки принимаем соответственно с ГОСТ 4044-70:

D1' =28 мм; D2=35,5мм; l=160 мм; lx=140 мм;l1=20 мм; l2=32 мм; R1=0,4 мм; R2=1,6 мм;C=1,5 мм; α =30˚.

Рисунок 2.2 - Эскиз хвостовика протяжки

2.3 Переходный конус

Для диаметра отверстия под протягивание d=40 мм принимаем длину конуса 20 мм.

2.4 Передняя направляющая часть

Диаметр передней направляющей части, мм

Dпн=d=40мм, (2.2)

Dпн=d=40мм, (2.2)

Предельное отклонение Dпн по e8.

Длина передней направляющей Lпн равна расстоянию от конца переходного конуса до первого зуба режущей части, то есть, включая длину первой стружечной канавки.

Lпн= lд=60 мм; т.к.lд/D=60/52=1,15≤1,5 (2.3)

где lд- длина протягиваемого отверстия, мм;

D- диаметр отверстия, получаемого после протягивания, мм.

2.5 Режущая часть

2.5.1 Форма и размеры зубьев.

Главные режущие кромки зубьев имеют форму дуг концентрической окружностей, диаметр которых Di постепенно увеличивается от первого зуба к последнему. Вспомогательные режущие кромки зубьев имеют прямолинейную форму в зависимости от профиля обрабатываемой детали.

В  еличины углов в нормальном сечении по главной режущей кромке для стали 20 принимаем:

еличины углов в нормальном сечении по главной режущей кромке для стали 20 принимаем:

γ =15˚; α =3˚;

Предельные отклонения углов по ГОСТ16492-70

∆ γ =  ; ∆ α =30΄;

; ∆ α =30΄;

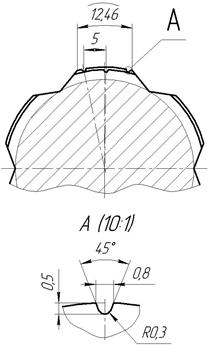

Для уменьшения трения на вспомогательных режущих кромках делают угол равный 1˚, располагающийся позади ленточки шириной 0,8…1 мм. Для обработки заготовки принимаем зубья с криволинейной спинкой.

Ориентировочные размеры режущих зубьев и расположенных между ними стружечных канавок могут быть определены следующим соотношением:

Принимаем t=10 мм

Принимаем h=6 мм

Принимаем с=3 мм

Принимаем R=3 мм

Принимаем R1=8 мм

Рисунок 2.3 - Размеры стружечных канавок на режущей части протяжки

Диаметр первого зуба протяжки, мм

Dz1= Dпн=40 мм; (2.4)

Диаметр последнего зуба режущей части протяжки, мм;

Dп= Dк, (3.5)

где Dк –диаметр калибрующих зубьев протяжки, мм;

Dк=(D+∆)-p = (52+0,05)-0,01=52,04 мм;

где ∆ - предельное отклонение диаметра D, мм;

р - величина разбивания отверстия =0,01 мм.

2.5.2 Определение толщины срезаемого слоя

Фасонные протяжки срезают припуск заготовки, как правило по генераторной схеме резания. Толщина срезаемого слоя а равна разности высот или полуразности диаметров пары смежных режущих зубьев. Ширина срезаемого слоя ∑b равна длине главной режущей кромки зуба протяжки.

Режущая кромка первого зуба – окружность, следовательно

∑b1= π Dz1;

Режущие кромки последующих зубьев - дуги концентрических окружностей, поэтому ширина срезаемого слоя одним зубом равна сумме длин дуговых участков главной режущей кромки данного зуба т.е.

∑b = b·n;

где b – длина одного дугового участка на режущей кромке данного зуба;

n – число дуговых участков на режущей кромке зуба.

Длина дуговых участков режущей кромки уменьшается при увеличении диаметра от d до D. Схема резания при протягивании зависит от площади срезаемого слоя

P= f(ab), поэтому для сохранения постоянной силы P за весь период протягивания отверстия пропорционально уменьшению b увеличивают толщину срезаемого слоя a.

Последовательность определения толщины срезаемого слоя:

а) определяем общий припуск под протягивание, мм:

А=(D+∆)/2-d/2=(52+0,05)/2-40/2=6,025 мм; (2.6)

б) делим величину А на три ступени:

d1=d=40 мм;

d2= 44 мм;

d3= 48 мм;

d4=Dк= 52,04 мм.

в) принимаем величину а в пределах каждой ступени постоянной.

г) определим толщину срезаемого слоя на первой ступени а1 из условия прочности протяжки по впадине первого зуба:

а1=(F1[σ]р/ 10Cр∑b1zккγкб)1,18, мм (2.7)

где F1 - площадь сечения по впадине первого зуба протяжки, мм2.

F1=π(Dz1-2H)2/4=3,14(40-2·6)2/4=615,44 мм2; (2.8)

|

[σ]р- допустимое напряжение при деформации растяжения в материале режущей части протяжки, МПа.

[σ]р- допустимое напряжение при деформации растяжения в материале режущей части протяжки, МПа.

[σ]р=400 МПа.

∑b1-длина режущей кромки, первого зуба протяжки, мм

∑b1=π Dz1=3,14·40=125,6 мм; (2.9)

zк- число зубьев протяжки, участвующих одновременно в резании.

zк= lд/t+1=60/10+1=7 зубьев

принимаем zк=7 зубьев

Cр=230;

кγ=0,93;

кб=1,т.к. обработка с эмульсией;

а1=(615,44·400/ 10·230·125,6·7·0,93·1)1.18=0,09 мм;

д) определяем толщину срезаемого слоя на второй b2 и третей b3.

д) определяем толщину срезаемого слоя на второй b2 и третей b3.

Найдем длины дуговых участков на диаметрах d2 и d3.

Рисунок 2.4-Определение длин дуговых участков

Величину  определяем графически по чертежу детали.

определяем графически по чертежу детали.

Определим толщину срезаемого слоя на остальных ступенях из условия

а2=  мм;

мм;

а3=  мм.

мм.

е) проверим возможность размещения стружки в канавке между зубьями при срезании протяжкой максимальной толщины срезаемого слоя аi max.

, мм (2.10)

, мм (2.10)

где Kc -коэффициент заполнения стружечной канавки, Kc =3,5;

(2.11)

(2.11)

Условие не выполняется, поэтому принимаем удлиненную форму стружечных канавок. Определим минимальную необходимую величину Dt:

, (2.12)

, (2.12)

; (2.13)

; (2.13)

Принимаем Dt =3 мм, тогда длина удлиненной канавки будет

tу=t+Dt =10+3=13 мм.

Значит  мм.

мм.

мм, (2.14)

мм, (2.14)

тогда  , (2.15)

, (2.15)

Пересчитаем число зубьев участвующих одновременно в резании:

Пересчитаем число зубьев участвующих одновременно в резании:

, (2.16)

, (2.16)

принимаем  зубьев.

зубьев.

2.5.3 Проверим прочность протяжки на разрыв по шейке хвостовика.

P/Fx≤[σ]x, (2.17)

где P - сила резания при протягивании, Н

P=10Cра10.85∑b1zккγк0, (2.18)

P=10·230·0,090,85·125,6·5·0,93 ·1=173 490 H;

Fx=π·(D1')2/4, (2.19)

где D1'- диаметр вала хвостовика, мм

Fx=3,14·282/4 =615,44 мм2;

[σ]x-допускаемое напряжение при деформации растяжения в материале хвостовика, МПа;

sx=P/Fx=173 490/615,44=282 МПа< [sx]=300МПа.

Следовательно хвостовик будет из стали 40Х ([ s ]=300МПа). Для протягивания отверстия будем использовать станок модели 7Б56 с номинальной тяговой силой Q= 200кН и максимальной длиной хода рабочей каретки

1600 мм.

2.6 Проверка протяжки по тяговой силе протяжного станка.

P≤0,9Q =0,9×200=180 кН > Р=173 490 Н.

где Q- номинальная тяговая сила протяжного станка.

2.7 Стружкоделительные канавки на режущих зубьях протяжки.

На режущих зубьях протяжки предусматриваем стружкоделителоные канавки, так как зубья имеют длину режущей кромки более 5…10 мм и размещают их в шахматном порядке.

Количество канавок:

1-  секция nk1=b1/5=20,9/5=4 канавки;

секция nk1=b1/5=20,9/5=4 канавки;

2-секция nk2=b2/5=14,23/5=2 канавки;

3-секция nk2=b3/5=9,63/5=1 канавка;

Рисунок 2.5 - Стружкоделительные канавки

2.8 Калибрующая часть протяжки

Состоит из пяти-семи зубьев одинакового диаметра, равного диаметру последнего режущего зуба. Стружечные канавки имеют такую же форму и размеры, как и на режущей части протяжки. Шаг калибрующих зубьев принимают равным шагу режущих зубьев.

Вершину калибрующих зубьев снабжают фаской 0,2…0,6 мм, которая предназначена для сохранения диаметральных размеров протяжки при переточках.

Передний угол γк принимают равным γ, так как при эксплуатации протяжки в результате переточек затупившихся зубьев происходит постепенный переход калибрующих зубьев в режущие.

Задний угол имеет небольшую величину αк =1˚30 ±15´ по сравнению с режущими зубьями. Это вызвано необходимостью обеспечить медленное уменьшение диаметральных размеров зубьев при переточках.

2.9 Задняя направляющая часть.

Заднюю направляющую часть у фасонных протяжек выполняют цилиндрической. Диаметр задней направляющей части, мм:

Dзн=d,

где d –минимальный диаметр отверстия под протягивание, мм.

Dзн =40 мм, предельное отклонение по f7.

Длину задней направляющей части принимаем Lзн= 35 мм

|