Статистические методы контроля качества

Статистические методы анализа качества продукции и технологических процессов широко применяются как в зарубежных так и отечественных системах управления качеством.

Основной задачей статистических методов контроля является обеспечение производства пригодной к употреблению продукции и оказание полезных услуг с наименьшими затратами. Одним из основных принципов контроля качества при помощи статистических методов является стремление повысить качество продукции, осуществляя контроль на различных этапах производственного процесса [3,6].

Применение статистических методов является способом разработки эффективных технологий и контроля качества производственных процессов.

Статистические методы являются основой для распознавания проблем производства и их анализа по средством установления приоритетов, и на основе фактов принимаются решения. Практика показывает, что обычно достаточно бывает проанализировать и устранить 10 - 30% типов дефектов, чтобы резко повысилось качество продукции [7]. Этапы процесса анализа и контроля изменения качества проводится по следующей схеме, представленной на рисунке 3.9.

Источниками данных при осуществлении статистического анализа и контроля качества служат [6]:

- инспекционный контроль: регистрация данных входного контроля сырья, материалов; регистрация данных контроля готовых изделий; регистрация данных промежуточного контроля;

- производство и технология: регистрация данных контроля процесса; повседневная информация о применяемых операциях; регистрация данных контроля оборудования, патенты и статьи из периодической печати;

- поставки материалов и сбыт продукции: регистрация движения через склады; регистрация сбыта продукции, данные о получении денежных сумм, контроль срока поставок и т.д.;

- управление и делопроизводство: регистрация прибыли; регистрация возвращенной продукции: регистрация продаж; материалы анализа рынка и т.д.

- финансовые операции: таблицы финансового результата организации; регистрация подсчета потерь, экономические расчеты и т.д.

Рис.3.9 Процессы анализа и контроля изменения качества

К статистическим методам анализа и контроля качества продукции и процессов предприятия относятся [3]:

- расслоение;

- графики;

- диаграмма Парето;

- причинно-следственная диаграмма;

- гистограмма;

- диаграммы разброса;

- контрольные карты.

Метод расслоения используют при выяснении причин брака или отклонений по качеству [7]. Если предполагается, что отклонения связаны с условиями изготовления, то проводится сравнительный анализ измеренных показателей по отдельным «слоям»: раздельно по оборудованию, по каждому оператору, отдельно по исходному сырью, по бригадам, по дневной и ночной сменам и т.д.

Графики, как статистический метод анализа позволяют не только оценивать состояние на данный момент, но и спрогнозировать более отдаленный результат по тенденциям процесса [7]. В виде графика, выраженного ломаной линией, можно, например, представить изменение объема производства или долю дефектных изделий, размер ежемесячной выручки. Проведя анализ по методу наименьших квадратов, можно предсказать, например, тенденцию изменения выручки и ее размер в следующем месяце. Ленточный график используют для наглядного представления соотношения составляющих какого-то параметра и его изменения во времени. Графики могут быть столбчатыми, ленточными, круговыми и др. Круговым графиком выражают соотношение составляющих какого-то целого параметра, например, соотношение элементов, составляющих себестоимость изделия [3, 7].

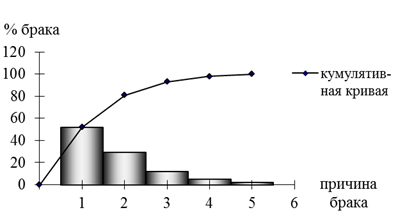

Диаграмма Парето способствует выявлению наиболее важных причин потерь качества, возможности улучшения качества и установления целей. Диаграмма Парето обеспечивает простой графический метод классификации причин от наиболее до наименее важных. Диаграмма Парето показывает в убывающем порядке относительное влияние каждой причины на общую проблему. Для представления накопленного влияния причин используется кумулятивная кривая (рис. 3.10) [3].

Рис. 3.10. Диаграмма Парето [3].

С помощью диаграммы Парето анализируется число случаев брака, виды брака, потери от брака по причинам и видам брака, затраты времени и материальные средства на исправление брака, содержание рекламаций, поступающих от потребителей, причины аварий и поломки технологического оборудования, причины несоблюдения технологической дисциплины, затраты на обеспечение качества в процессе производства, анализ спроса на различные виды продукции [3,6].

Диаграмма Парето часто обнаруживает закономерность, получившую название «Правило 80/20», основанную на принципе Парето, согласно которому большая часть следствий вызывается относительно немногочисленными причинами. Применительно к анализу несоответствий данная закономерность может быть сформулирована следующим образом: обычно 80% обнаруженных несоответствий связано лишь с 20% всех возможных причин. Кроме выявления и ранжирования факторов по их значимости диаграмма Парето с успехом применяется для наглядной демонстрации эффективности тех или иных мероприятий в области обеспечения качества: достаточно построить и сравнить две диаграммы Парето - до и после реализации каких-либо мероприятий [7, 6].

Диаграмму Парето целесообразно применять вместе с причинно-следственной диаграммой. В целях выявления причин снижения качества продукции или нестабильности технологического процесса, необходимо выявить проблемы и причины их возникновения для каждого конкретного несоответствия.

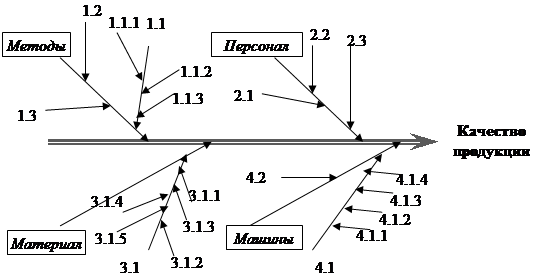

Причинно-следственные диаграммы (К. Исикавы) строятся с целью рассортировать и определить взаимодействия между факторами, влияющими на процесс. Причинно-следственная диаграмма изображает зависимость между данным следствием и его потенциальными причинами (причинно-следственный анализ (рис 3.11).

Рис.3.11 Порядок составления и использования причинно-следственной диаграммы

Для производства изделий, качество которых удовлетворяло бы запросам потребителей, прежде всего необходимо наиболее важным показателям качества (являющимся следствием) поставить в соответствие различные факторы производства (составляющие систему причинных факторов). Затем на те факторы, которые оказывают отрицательное влияние на результат, необходимо оказать воздействие правильно подобранными мерами и этим ввести процесс в стабильное состояние. Таким образом, схема Исикавы позволяет выявить и сгруппировать условия и факторы, влияющие на изучаемую проблему, которая условно обозначается в виде прямой горизонтальной стрелки [3,6].

Факторы, прямо или косвенно влияющие на проблему, изображаются наклонными стрелками, причем существенные факторы, то есть причины 1-го порядка (наклонные большие стрелки), затем детализируются. То есть на схеме к каждой причине 1-го порядка указывают наклонные маленькие стрелки, обозначающие различные условия, причины, обуславливающие данный фактор. На рис. 3.12 показана причинно-следственная диаграмма, отображающая зависимость показателей качества продукции машиностроительного предприятия от влияющих факторов и условий [3].

Рис. 3.12. Диаграмма Исикавы для анализа факторов, определяющих

качество продукции [3,6]

1.1. Механообработка: 1.1.1. Раскрой металла; 1.1.2. Токарная обработка; 1.1.3. Шлифовка; 1.2. Сварка; 1.3. Сборка.

2.1. Квалификация рабочего; 2.2. Квалификация контроллера; 2.3. Количество контроллеров.

3.1. Наличие поверхностных дефектов: 3.1.1. Углубление от окалины; 3.1.2. Поверхностные дефекты в соответствии с ТУ чертежа; 3.1.3. Заштампованные усадочные раковины; 3.1.4. Заштампованные песочные, шлаковые, газовые раковины; 3.1.5. Наплыв металла по внутреннему контуру.

4.1. Механическая обработка: 4.1.1. Пресс; 4.1.2. Ланжерон; 4.1.3. Шлифовальный станок; 4.1.4. Фрезерный станок; 4.2. Сварка

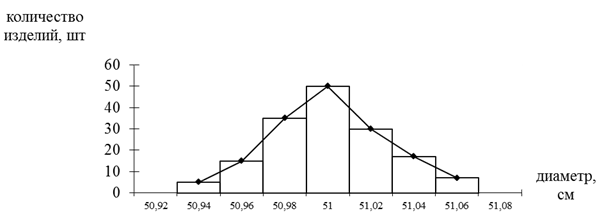

Гистограмма представляет собой столбчатый график и применяется, для наглядного изображения распределения конкретных значений параметра по частоте повторения за определенный период времени (неделя, месяц, год). Используется везде, где требуется проведение анализа точности и стабильности процесса, наблюдение за качеством продукции, отслеживание существенных показателей производства. Гистограмма - один из инструментов статистического контроля качества. Японский союз ученых и инженеров в 1979 г. включил гистограммы в состав семи методов контроля качества. Гистограмма полезна для получения визуальной информации о процессе и помогает принять решение, на чем сосредоточить управленческие усилия по улучшению процесса [3,6]. Эта информация отображается серией столбиков одинаковой ширины, но разной высоты. Ширина столбика представляет интервал в диапазоне наблюдений. Высота столбика представляет количество измерений, попавших в данный интервал.

При нормальных данных существует тенденция расположения большинства результатов наблюдений ближе к центру распределения (центральное значение) с постепенным уменьшением при движении от центра. Гистограмма применяется главным образом для анализа значений измеренных параметров, но может использоваться и для расчетных значений. Характер рассеивания случайной величины (например, размер диагонали телевизора) можно представить в виде гистограммы, в которой по оси абсцисс откладывают действительные размеры, а по оси ординат – количество изделий с данным отклонением (рис. 3.13) [3,6].

Рис. 3.13. Пример построения гистограммы [3,6]

При нанесении на график допустимых значений параметра можно определить, как часто этот параметр попадает в допустимый диапазон или выходит за его пределы.

Контрольная карта, как статистический метод анализа и управления качествомбыла предложена в 1924 г. Уолтером Шухартом. Теория контрольных карт выделяет два вида вариабельности или изменчивости[56].

К первому виду относится изменчивость, вызванная «случайными причинами», которые также получили название общие, естественные, внутренние, неконтролируемые. Эта изменчивость обусловлена набором разнообразных причин, присутствующих постоянно, которые нелегко или невозможно выявить. Каждая из таких причин формирует очень малую долю общей изменчивости, и ни одна из них не превалирует над другими. Воздействие совокупности всех этих причин измеримо, и предполагается, что оно формирует внутренне присущую процессу изменчивость. Исключение или уменьшение влияния случайных причин скорее всего потребует принятия решений и выделения ресурсов для фундаментального изменения процесса и системы [56].

Второй вид вариабельности представляет собой реальное изменение в процессе. Такое изменение может быть следствием некоторых причин, не присущих процессу, которые могут быть идентифицированы и устранены, по крайней мере теоретически. Эти потенциально выявляемые причины называют «особыми» (или специальными, неестественными, систематическими, контролируемыми) причинами изменчивости. К ним могут быть отнесены неоднородность материала, поломка инструмента, неправильная работа производственного или контрольного оборудования, несоответствующая квалификация персонала, нарушение процедур, изменение производственных условий.

Карты строится на бланке (формуляре), на который нанесена сетка из тонких вертикальных и горизонтальных линий. По вертикали на карте отмечают выбранную статистическую характеристику наблюдаемого параметра (например, индивидуальное или среднее арифметическое значение, медиану, размах и др.), а по горизонтали - время или номер контрольной выборки [3,6]

Контрольные карты основываются на следующих положениях [3,13]:

- все процессы с течением времени отклоняются от заданных характеристик;

- отклонения отдельных точек являются непрогнозируемыми;

- стабильный процесс изменяется случайным образом, но так, что группы точек стабильного процесса имеют тенденцию находиться в прогнозируемых границах;

- нестабильный процесс отклоняется в силу неслучайных факторов, и неслучайными обычно считаются те отклонения, которые находятся за пределами прогнозируемых границ.

В стандарте [56]контрольные карты представлены двух типов (табл.3.4)

Таблица 3.4

Типы контрольных карт

| Значения параметров процесса | Тип контрольной карты | Цель применения типа |

| не заданы | для количественных и альтернативных данных | обнаружение таких отклонений значений наблюдаемых характеристик (например,  , R или какой-либо другой статистики), какие превышают вариации, вызываемые только случайными причинами. , R или какой-либо другой статистики), какие превышают вариации, вызываемые только случайными причинами.

|

| заданы | для количественных и альтернативных данных | определение того, что наблюдаемые значения  ,s и т.п. для нескольких подгрупп отличаются от соответствующих заданных значений ,s и т.п. для нескольких подгрупп отличаются от соответствующих заданных значений  и т.п. больше, чем можно ожидать при действии только случайных причин и т.п. больше, чем можно ожидать при действии только случайных причин

|

Контрольные карты, для которых не заданы значения параметров используют для выявления изменчивости, обусловленной неслучайными причинами, и приведения процесса в состояние статистической управляемости [56].

Отличием карт с заданными значениями параметров от карт, для которых значения параметров не заданы, является наличие дополнительных требований, определяющих параметры положения центральной линии и изменчивости процесса. Установленные значения могут быть заданы на основе опыта, полученного при использовании контрольных карт без априорной информации или заданных значений, а также на основе экономических показателей, установленных после анализа потребностей в услуге и стоимости производства, или могут быть указаны в технических требованиях на продукцию [56].

В стандарте рассмотрены следующие контрольные карты[56]:

1) контрольные карты для количественных данных, используемые в ситуации, когда результатами наблюдений являются непрерывные величины: карты средних ( ), размахов (R) или выборочных стандартных отклонений (s); карты индивидуальных значений (X) и скользящих размахов (Rm); карты медиан (

), размахов (R) или выборочных стандартных отклонений (s); карты индивидуальных значений (X) и скользящих размахов (Rm); карты медиан ( ) и размахов (R);

) и размахов (R);

2) контрольные карты для альтернативных данных, используемые в ситуации, когда результатами наблюдений являются натуральные числа или категоризированные данные: карта долей несоответствующих единиц продукции (p-карта); карта числа несоответствующих единиц продукции (np-карта); карта числа несоответствий (с-карта); карта числа несоответствий на единицу продукции (u-карта).

Схема выбора типа контрольной карты для конкретной ситуации представлена на рисунке 3.14.

Рис.3.14 Схема выбора типа контрольной карты для конкретной ситуации[56].

Контрольные карты позволяют использовать текущие данные процесса, чтобы установить статистически нормальные границы (границы регулирования: верхней контрольной границей (UCL); нижней контрольной границей(LCL)), в которых должны находиться характеристики процесса (рси.3.15). Постоянное использование контрольной карты может помочь определить факторы, вызывающие отклонения процесса от заданных требований и исключить их влияние [56].

Рис.3.15 Вид контрольной р-карты

Для оценки контрольных границ применяется трехкратное среднее квадратическое отклонение (правило «трех сигм») (3.2) [3,6].

или  (3.2)

(3.2)

где  - количество (или доля) дефектных изделий в выборке;

- количество (или доля) дефектных изделий в выборке;

- средняя доля дефектных изделий;

- средняя доля дефектных изделий;

- число наблюдений.

- число наблюдений.

Если точки, наносимые на контрольную карту, не входят за границы регулирования, то технологический процесс протекает стабильно.

Если точки на КК выходят за контрольные границы, то считается, что в технологическом процессе возникли какие-то технологические погрешности, которые должны быть выявлены и устранены. Каждый выход за регулировочные границы должен фиксироваться и тщательно анализироваться.

Результаты измерений процесса в течение определенного времени сравниваются с требованиями к процессу для установления, что процесс:

- выходит за установленные границы, но позволяет удовлетворить требования потребителя (процесс требует наладки, настройки);

- находится в установленных границах, но не позволяет удовлетворить требования потребителя (необходимо улучшение процесса);

- выходит за установленные границы и не позволяет удовлетворить требования потребителя (процесс требует наладки/ настройки и кроме того необходимо общее улучшение процесса)

Метод контрольных карт позволяет оценить, достиг ли процесс управляемого состояния или продолжает ли он находиться в этом состоянии. Если процесс управляем, то считается, что он стабилен и предсказуем, и тогда далее следует анализировать способность процесса удовлетворять требованиям потребителя.

Контрольные карты также могут использоваться для непрерывной регистрации характеристик качества по мере работы процесса. Кроме того, контрольные карты помогают выявлять необычные структуры вариации данных, возникающие в повторяющихся процессах, и обеспечивают критерии выявления потери статистической управляемости. Использование контрольных карт и их тщательный анализ ведут к улучшению понимания процессов и часто способствуют обнаружению путей для ценных улучшений [56].

Все статистические методы базируются на понятии разброса. Применение на рабочем месте статистических методов для контроля за разбросом параметров изготавливаемого изделия является представлением в графическом виде простых для понимания статистических величин, характеризующих разброс. Оценка разброса данных часто дает возможность понять характер процесса. Если разброс данных мал, можно ослабить контроль, если велик - это следует воспринимать как сигнал к необходимости регулирования процесса для повышения его стабильности, повышения качества исходных материалов, выявления и устранения неполадок оборудования и пр. Собранные данные могут быть использованы не только для принятия решений в момент их получения и анализа, но и для оценки различных проблем, рассматриваемых в течение более долгого срока, например, в течение месяца или года [3,6].