Выпускной клапан является важнейшей деталью дизеля и его состояние напрямую влияет на надёжность работы всего дизеля. За последние два десятилетия мощность дизелей значительно возросла, а качество топлива значительно снизилось из-за использования каталитического крекинга вторичной перегонки. Это привело к большим термическим нагрузкам и увеличению коррозионной активности выпускных газов.

Во избежание коррозии днища клапана и посадочного места температура днища клапана не должна превышать 450°С. При температурах более 450°С соли выпускных газов плавятся, становятся жидкими, активными и коррозионно-опасными. Часть тепла отводится от штока через толкатель клапана, направляющую клапана. Кроме того клапан циклично охлаждается продувочным воздухом.

Эффективный отвод тепла от днища клапана и посадочного места зависит от усилия посадки клапана и наличия частиц нагара.

Обычная температура выпускных клапанов на современных дизелях составляет 360…540°С.

Срок службы выпускного клапана определяется тремя факторами:

- прогарами на днище выпускного клапана;

- предельным износом посадочного места клапана шпинделя;

- износом штока шпинделя клапана – предельные величины износов задаются фирмой-изготовителем.

Прогар и его размеры влияют на прочность клапана. В практике эксплуатации дизелей было отмечено, что дизели с центральным расположением выпускного клапана и несколькими форсунками, сталкиваются с явлением, когда износ от прогаров наступает раньше, чем износ от притирки клапанов, когда в дизеле используется низкосортное топливо.

По исследованию старшего механика Э.И. Голофастова за отказами выпускных клапанов в процессе эксплуатации дизелей – выпускные клапаны из аустенитной стали с наплавкой посадочного места стеллитом до 4 мм начало прогара происходит после 450 часов работы дизеля, и полный прогар выпускного клапана происходит после 1100 часов работы.

Более того, процесс износа не бывает равномерно распределен по радиусу клапана, а наибольший размер прогара расположен на радиусе 60…80% от центра клапана.

У ряда двигателей MAN B&W типа MC на полной нагрузке максимальная температура клапана достигается на расстоянии 0.7 радиуса клапана и равна 513°С. Предполагаемая причина такого явления – расположение форсунок нос-корма, и струи топлива направлены на левый и правый борт.

При этой температуре происходит интенсивная высокотемпературная коррозия.

При работе выпускного клапана в нём возникают механические напряжения, источником которых являются:

- термический градиент в головке клапана;

- давление посадки под действием давления газов;

- давление посадки под действием усилия пружин;

- остаточные напряжения в процессе изготовления;

- остаточные искривления клапана и цилиндра.

Напряжения в выпускном клапане цикличные. Низкоцикличные и низкочастотные напряжения возникают при запуске дизеля, остановке и при быстром увеличении нагрузки при пуске. Частое повторение таких циклов приводит к разрушению выпускного клапана. Таким образом, механику необходимо нагружать двигатель постепенно.

Высокоцикличные напряжения, высокочастотные цикла низкого напряжения возникают из-за цикличного изменения температуры, ударов клапана о седло, цикличного нагревания и охлаждения деталей клапана в каждом цикле.

Посадка клапана происходит с усилием 500-550 бар, усилие более 800 бар приводит к повышенным износам. По этой причине материал клапана должен обладать достаточной прочностью, чтобы противостоять таким усилиям. Скорость посадки должна быть 0.15-0.2 м/сек. Для равномерного распределения давления между посадочным седлом и клапаном в холодном состоянии делают разные углы на седле и на клапане. Площадь контакта с нагревом увеличивается.

На рис. 6 показаны углы обработки посадочных поверхностей выпускного клапана и седла двигателя VD26/20.

Рис. 6. Углы обработки посадочных поверхностей выпускного клапана и седла двигателя VD26/20

Как видим, в четырехтактных дизелях как старых, так и современных моделей фирм MAN, MAK и др. уплотнительные поверхности контактируют по внешней поверхности выпускных клапанов. При этом обеспечивается надежная герметизация клапана от проникновения газов.

В двухтактных МОД согласно современным представлениям предпочтительным при работе является широкий поясок (по всей ширине уплотнительной поверхности).

Для этого в холодном состоянии тарелка должна контактировать с седлом по внутреннему поясу. При работе, в результате, прежде всего, тепловой деформации поверхности тарелки и седла становятся параллельными и контактируют по всей ширине. При этом обеспечивается максимальная теплопроводность от тарелки к седлу (чтобы уменьшить ее температуру). А контактные напряжения в уплотнительных поверхностях достаточны, чтобы обеспечить герметичность клапана.

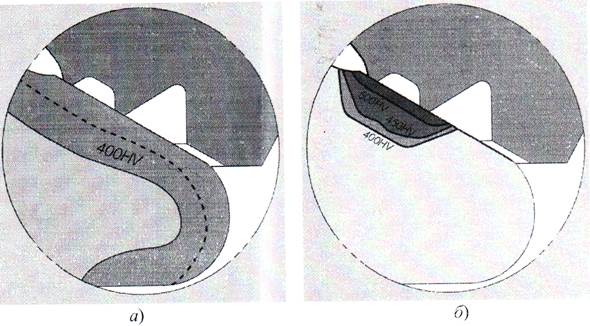

Рис. 7. Характер контакта тарелки с седлом

а) раннее представление; б) современное представление

Соответствующие рекомендации MAN В&W для современных двухтактных дизелей наглядно представлены на рис. 8.

а) б)

Рис. 8. Контакт уплотнительных поверхностей клапанов двухтактных дизелей MAN B&W

а) контакт в холодном состоянии; б) контакт при работе

Как видно, в холодном состоянии тарелка клапана контактирует с седлом по внутреннему диаметру уплотнительных поверхностей (inner contact). При работе в результате нагрева тарелки клапана происходит ее деформация и угол ее уплотнительной поверхности уменьшается. При полной нагрузке дизеля уплотнительные поверхности тарелки и седла становятся параллельными, обеспечивая контакт по всей ширине (parallel coпtact).

Если контакт в холодном состоянии будет по наружной поверхности (outer coпtact), уплотнительный поясок получается слишком узким. Через него прорываются газы и выжигают уплотнительную поверхность (рис. 8). Кроме того, при уменьшенной площади контакта ухудшается теплоотвод от тарелки в седло, повышается ее температура, что также способствует прогоранию.

Для еще большего снижения температуры клапанов компания MAN В&W для своих двухтактных дизелей стала применять седла с кольцевой камерой (рис. 9). В ней после закрытия клапана запирается воздух. В начальный период открытия клапана этот воздух первым омывает уплотнительную поверхность и, тем самым, снижает ее температуру. В последующем компания МAN В&W стала применять седла с W-образной камерой (рис. 9). В дополнение к этому уплотнительная поверхность тарелок клапанов стала наплавляться сплавом "DuraSpindle", который повысил ее твердость, а значит и износостойкость.

Рис. 9. Геометрия седел и твердость тарелок клапанов двухтактных дизелей MAN B&W из сплава «нимоник» (а) и с наплавкой (б)

Рассмотрим конструкции современных выпускных клпанов.

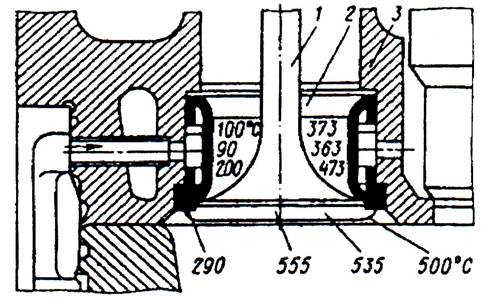

Оригинальная конструкция дизеля Z 40/48 (фирма «Вяртсиля-Зульцер») приведена на рис. 10, с охлаждаемым съёмным корпусом позволила существенно снизить уровни температур. На рис 10 представлено температурное поле выпускного клапана и его седла на режиме Nв = 535 кВт и n = 530 минֿ¹.

Снижение температуры седел выпускных клапанов у дизеля Z40 при максимальной длительной мощности составило 20ºС.

Рис.10. Выпускной клапан дизеля Z 40/48 (фирма «Вяртсиля-Зульцер») с охлаждаемым седлом.

1 – выпускной клапан; 2 – охлаждаемое седло клапана; 3 – крышка цилиндра

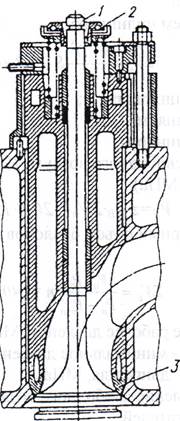

Рис. 11. Выпускной клапан дизеля VV52/55

1 – шток клапана; 2 – пропеллер;

3 – наплав специального сплава на фаску клапана и седло клапана

У двигателей серии VV 52/55, V 65/65 (рис.11) выпускные клапаны размещены в съёмных корпусах, а сёдла охлаждаются по каналам, проходящим из верхней части корпуса в нижнюю по соединительным рёбрам. Это упрощает обслуживание клапанов и делает посадочные гнёзда более жёсткими.

Фирмой МАК для работы на тяжёлом топливе вязкостью 500сСт рекомендуется применять вместо обычных стандартных выпускных клапанов из стали Х45CrSi9V, армированных стеллитом, клапаны из сплава колмоной, армированных сплавом нимоник, ресурс таких клапанов 10000 часов.

Выпускные клапаны размещены в разборных стальных корпусах (коробках), вмонтированных в крышку цилиндра. Они легко снимаются для ревизии и ремонта. Корпуса интенсивно охлаждаются водой, циркулирующей вблизи седел клапанов. Благодаря этим мерам и большому расходу воздуха достигается сравнительная невысокая температура клапана Тв.к. = 440°С.

Разность температур между самым нагретым местом в центре камеры сгорания и самым холодным местом на наружной кромке цилиндра составляет около 100°С.

С помощью поворотных устройств (Rotocap), которые вращают штоки клапанов (1,5 оборота в мин), обеспечивается равномерное распределение средней температуры в поле седла клапана.

Сроки между ремонтами выпускных клапанов колеблются от 1500 до 8000ч, иногда до 10000ч. Согласно имеющемуся опыту эксплуатации двигателей эти сроки зависят от режима работы, района плавания, технического обслуживания двигателя, качества ремонта клапанов и нанесения твёрдых наплавок на уплотнительные поверхности седла клапана.

Опасность выхода из строя клапанов возрастает, если вследствие загрязнения, недостатка смазки или износа нарушается нормальная работа поворотных устройств. Эти устройства должны заменяться в среднем через 6000…8000 часов работы.

Провисание или закрывание клапанов с задержкой, довольно быстро приводят к их прогоранию.

Значительная часть выходов из строя выпускных клапанов объясняется неточностями, допущенными при ремонте.

Выпускные клапаны дизеля 50L смонтированы в съёмных корпусах (стаканах), тарелки и сёдла наплавлены стеллитом. Для работы на тяжёлых топливах вязкостью до 575 сСт применяют охлаждение водой сёдел и принудительное вращение клапанов.

На крупноразмерных двигателях впускные и выпускные клапаны для облегчения ремонтных работ установлены в отдельных корпусах.

Впускные и выпускные клапаны дизеля типа Д фирмы «Нохаб-Поляр» изготовлены из высоколегированной стали, посадочные поверхности тарелок клапанов имеют стеллитовую наплавку. Седла клапанов съёмные, механизм «Rotocap» осуществляет поворачивание клапанов. Проблема ванадиевой коррозии сёдел выпускных клапанов решается путём усиленного их охлаждения. В результате указанных мероприятий температура в зоне посадки поддерживается на уровне 430…450°С, что позволяет избежать отложений и пригорания клапанов.

Дизели СОД типа 60М, выпускаемые фирмой «МИТСУИ», с цилиндровой мощностью 1100 кВт при частоте вращения 370 мин־¹ снабжены впускными и выпускными клапанами, которые размещены в отдельных корпусах. Корпуса впускных клапанов снабжены воздухонаправляющими устройствами, которые снижают сопротивления движению продувочного воздуха.

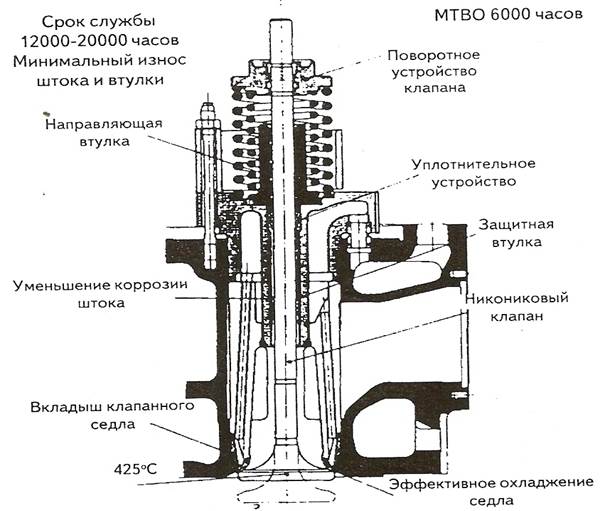

На рис 12 приведена конструкция нимоникового выпускного клапана дизеля РС.

Рис 12. Конструкция нимоникового выпускного клапана дизеля РС.

Принципы конструирования выпускных клапанов для двигателей РС:

- клапаны изготовлены из нимоника 80А с закаленной поверхностью;

- имеют систему охлаждения;

- корпус клапана охлаждаемый;

- направляющая штока находится наверху, нижняя втулка имеет большой зазор;

- конструкция выпускного клапана имеет уплотнительное и поворотное устройство.