Всх большое распространение получили погружные электродвигатели типа ПЭДВ мощностью 2... 65 кВт. Конструктивно они существенно отличаются от электродвигателей единых серий. Основные отличия: обмотки выполняются специальным проводом, допускающим работу в воде; ротор имеет подшипники скольжения, смазываемые водой; корпус герметизирован и заполнен водой.

Техническое обслуживание таких установок производится 1 раз в месяц без подъема электродвигателя из скважины. При этом измеряется сопротивление изоляции обмотки статора относительно заземленных частей, измеряется ток электродвигателя амперметром или токоизмерительными клещами, контролируется напряжение, проверяется отсутствие повышенных вибраций и посторонних звуков при работе насоса. Снижение сопротивления изоляции в 2...3 раза по сравнению с предыдущими результатами или уменьшение его ниже 0,5 МОм свидетельствует о дефектах изоляции. Увеличение тока двигателя на 20... 25 % при номинальном напряжении указывает на износ деталей установки и необходимость ремонта.

На работу погружных электродвигателей оказывает существенное влияние величина отклонений напряжения питающей сети. При этом нарушается тепловой режим машины, наблюдается быстрое старение обмоток статора и резино-металлических подшипников.

Основная причина повышенной аварийности электродвигателей погружных насосов—коррозия металлических частей и быстрое старение изоляции обмоток. Для увеличения срока службы рекомендуется заливать электродвигатель дистиллированной водой с добавкой небольшого количества ингибитора (состав ингибитора: уротропина—'2,4, нитрата натрия— 1,09, хромата калия — 0,6 г/л). В этом случае скорость коррозии деталей и/узлов значительно замедляется. Одним из слабых звеньев конструкции погружных электродвигателей является место сочленения обмоток и кабеля. Для усиления изоляции рекомендуется покрывать соединение лаком цапоном.

Текущий ремонт погружных электродвигателей выполняется через 1...3 года в зависимости от продолжительности использования насоса в сутки. При этом проводится очистка корпуса, разборка электродвигателя и дефектация узлов и деталей, в частности, определяется работоспособность обмотки. Восстанавливаются или заменяются отдельные элементы, наиболее подверженные износу,— выводные провода, место соединения обмотки с кабелем, поврежденные или ослабленные пазовые клинья, датчик контроля технического состояния. Выполняются шлифовка и полировка вту-ло*к подшипников. После восстановления или замены деталей и узлов электродвигатель собирается, проводятся послеремонтные испытания.

31-30

Сроки и объем ремонта распределительных устройств напряжением до 1000 в

Ремонт распределительных устройств сводится к ремонту аппаратуры и оборудования (в основном ошиновки).

Капитальный ремонт аппаратов и электрооборудования распределительных устройств напряжением до 1000 В проводят в сроки, установленные ответственным за электрохозяйство предприятия (колхоза, совхоза), но не реже одного раза в три года.

Текущий ремонт распределительных устройств проводят между капитальными ремонтами в сроки, установленные графиком, утвержденным ответственным за электрохозяйство, но не реже одного раза в год.

При определении объема текущего ремонта РУ напряжением до 1000 В проверяют следующее:

а) состояние контактных соединений сборных шин, наличие местных нагревов. При этом подтягивают все болтовые соединения;

б) состояние спусков от шин к аппаратам, губок рубильников, предохранителей, мест подсоединения кабелей и проводов;

в) состояние разделок кабелей и их закрепление;

г) состояние трансформаторов тока и вторичных цепей;

д) состояние защитных заземлений и сетчатых ограждений.

При работе сварочных трансформаторов возникают следующие основные неисправности:

а) замыкание в витках обмотки регулятора (трансформатор потребляет из сети большой ток). Ремонт выполняют, сняв кожух трансформатора и устранив замыкание в обмотках;

б) витковое замыкание в первичных обмотках трансформатора. При ремонте обмотки трансформатора подлежат полной или частичной перемотке;

г) ослабление натяжения пружины и внутреннего привода (регулятор при сварке сильно гудит). Ремонт — регулируют натяжение пружины и устраняют неисправность привода;

д) замыкание между зажимами регулятора (регулятор не регулирует ток трансформатора). При ремонте ликвидируют замыкание между зажимами регулятора;

е) сильный нагрев контактов в соединениях в результате плохого соединения этих контактов. При ремонте устраняют неисправность переборкой греющихся соединений, зачисткой и плотной пригонкой контактных поверхностных затяжных зажимов.

Схемы замещения электрической изоляции электроустановок

Рассмотрим схемы измерения и замещения электрической изоляции, для того чтобы четко уяснить себе, почему измерения сопротивления изоляции производятся именно по предлагаемой методике, а не иначе.

^ Согласно методике измерения сопротивления изоляции. При измерении сопротивления изоляции одной фазы две другие фазы должны быть заземлены.

В общем случае схему замещения электрической изоляции можно представить в виде, показанном на рисунке 18.1.

Рисунок 18.1 - Схема замещения электрической изоляции в общем виде

Степень увлажнения изоляции можно определить следующими способами:

- по значению коэффициента абсорбции;

- по отношению С2/С50;

- по отношению C/C;

- по значению тангенса угла диэлектрических потерь, tg.

Теперь рассмотрим эти способы более подробно.

Проверка увлажнения изоляции по значению коэффициента абсорбции. Со степенью увлажнения изоляции связана продолжительность установления показаний мегаомметра при измерении сопротивления изоляции. Эта продолжительность тем больше, чем меньше влаги содержится в изоляции. Данный эффект и положен в основу оценки степени увлажнения и называется методом абсорбции.

Коэффициентом абсорбции называется отношение двух показаний мегаомметра R60 - по истечению 60 секунд после начала измерения и R15 - по истечению 15 секунд после начала измерения:

R60

Каб= .

R15

Изоляция считается достаточно сухой, если Каб>1,3 и изоляция считается увлажненной если Каб<1,3.

Это объясняется различной длительностью разряда абсорбционной емкости у сухой и влажной изоляции.

Определение влажности изоляции по методу "емкость-частота". Этот метод основан на том, что емкость неувлажненной изоляции при изменении частоты изменяется меньше (или совсем не изменяется), чем у увлажненной изоляции.

Емкость измеряют при частоте f=2Гц (С2) и емкость при частоте f=50ц (С50).

При измерении емкости изоляции на частоте 50 Гц успевает проявиться только геометрическая емкость, одинаковая у сухой и влажной изоляции, а при измерении емкости изоляции на частоте 2 Гц успевает проявиться абсорбционная емкость влажной изоляции, в то время как у сухой изоляции она меньше и заряжается медленнее.

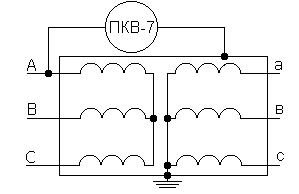

приведена схема измерения емкостей С2 и С50 при помощи прибора ПКВ-7.

40. Важной характеристикой системы управления является способ представления информации. В контактных системах управления информация представляется замкнутым и разомкнутым состоянием контактов В бесконтактных системах управления (БСУ), в которых информация обрабатывается с помощью статических аппаратов и бесконтактных логических элементов, не имеющих движущихся контактов, для представления информации используют высокие и низкие уровни напряжений или токов Высокий уровень напряжения (тока) соответствует «логической единице», а низкий — «логическому нулю».

Для наладки БСУ оказывается непригодным основной способ наладки контактных систем управления, так как не существует полностью замкнутых или разомкнутых цепей. Кроме того, транзисторы и другие полупроводниковые приборы чувствительны к полярности напряжения и при подаче на них даже низкого напряжения обратной полярности могут выйти из строя. Поэтому основной способ наладки БСУ - контроль выходных сигналов при подаче фиксированных на входы. При этом надо измерять параметры выходных сигналов: уровень, форму, длительность, фазу напряжения. Важнейшей задачей проверки БСУ в реальном режиме является отстройка от помех, нарушающих нормальное функционирование системы. Помехи проникают в БСУ таким образом:

через цепи, связанные с аппаратами управления, технологическими датчиками и другими узлами системы, расположенными вне шкафа;

через цепи питания;

от работы расположенных вне и внутри шкафа контакторов и реле, контакты которых коммутируют значительные нагрузки.

Схема логического пробника ИЛС I.

Характеристика работ

Предмонтажная проверка, автономная и комплексная наладка сложных приборов и аппаратуры автоматического контроля, регулирования и управления.

Предмонтажная проверка и регулирование авторегуляторов, автоматических анализаторов состава жидкостей и газов, электронной аппаратуры, кислородомеров, электронных уровнемеров, датчиков систем радиационного контроля, аппаратуры, содержащей радиоактивные вещества.

Автономная и комплексная наладка систем управления и защиты на базе бесконтактных устройств.

Должен знать:

основные принципы действия бесконтактных и счетно-решающих устройств;

назначение, устройство и принцип действия сложных приборов тепловой автоматики;

организацию и способы производства пусконаладочных работ;

основные свойства материалов, применяемых в приборостроении;

методы наладки обслуживаемых систем автоматического регулирования.

Требуется среднее профессиональное образование.

Примечание.

Более сложные работы по наладке приборов, аппаратуры и систем автоматического контроля, регулирования и управления выполняются инженерно-техническим персоналом.

43. При капитальном ремонте электрических машин выполняют работы, характер которых не зависит от типа ремонтируемой машины. К ним относятся: сушка и пропитка обмоток* ремонт и замена подшипников, операции по восстановлению обмоточного провода, бандажи- ровка роторов и якорей, а также ряд других работ.

Сушка обмоток

Обмотки исправных машин после длительного пребывания их в нерабочем состоянии сушат. Сушка обмоток необходима потому, что изоляционные материалы (ткани, электрокартон и пр.) обладают гигроскопичностью, т. е. впитывают в себя влагу из окружающей среды, в результате чего снижаются их изолирующие свойства.

Состояние изоляции обмоток машин определяют путем измерения ее сопротивления мегомметром на 1000 в.

Во время ремонта машин производят:

а) предварительную сушку отдельных катушек обмотки перед их пропиткой и всей обмотки перед ее окончательной пропиткой; предварительную сушку применяют с целью удаления из пор изоляции влаги для последующего заполнения их негигроскопичным диэлектриком;

б) окончательную сушку ремонтируемых обмоток после их окончательной пропитки; эта сушка необходима для удаления растворителя из пропиточного вещества; благодаря этой сушке на обмотке образуется плотная лаковая пленка, защищающая изоляцию обмотки от повреждений.

Сушить обмотки можно внешним нагревом, постоянным или переменным током, а также методом индукционных потерь в стали статора.

Сушка внешним нагревом. При сушке внешним нагревом обмотки обдувают горячим воздухом или облучают инфракрасными лучами.

Сушку электрических машин горячим воздухом производят в сушильных шкафах или больших камерах тепловоздуходувкой (рис. 99). Воздух в них нагревают паровыми нагревателями или электрическими нагревательными приборами. При отсутствии специального оборудования для сушки машины отдельную часть ее (якорь, статор, ротор) можно просушить, поместив в железный ящик, стенки которого обложены асбестом. Воздух в ящике нагревают с помощью реостатов или мощных электрических ламп.

44. Испытания изоляции повышенным напряжением производятся для обнаружения сосредоточенных дефектов в изоляции электрооборудования, не выявленных в предварительных испытаниях из-за недостаточного уровня напряженности электрического поля. Испытание повышенным напряжением является основным испытанием, после которого выносится окончательное суждение о возможности нормальной работы оборудования в условиях эксплуатации. Испытания повышенным напряжением в общем случае проводятся по схеме представленной на рис. 1.1.

Скорость повышения напряжения до одной трети испытательного значения может быть произвольной, в дальнейшем испытательное напряжение следует повышать плавно, со скоростью, допускающей визуальный отсчет на измерительных приборах. После установленной продолжительности испытания напряжение плавно снижается до значения, не превышающего одной трети испытательного, и отключается. Резкое снятие напряжения допускается только в случаях обеспечения безопасности людей или сохранности электрооборудования.

Для предотвращения недопустимых перенапряжений при испытаниях (из-за высших гармонических составляющих в кривой испытательного напряжения) испытательная установка должна быть включена по возможности на линейное напряжение сети (наиболее опасная третья гармоника в линейном напряжении отсутствует).

Испытательное напряжение как правило измеряют на стороне низкого напряжения. Исключения составляют ответственные испытания изоляции генераторов, крупных электродвигателей и т. д.

Рис. 1.1. Схема испытания изоляции электрооборудования повышенным напряжением переменного тока.

1 - автоматический выключатель; 2 - регулировочная колонка; 3, 10 - вольтметр; 4 - амперметр для измерения тока на стороне низкого напряжения; 5 - трансформатор испытательный; 6 - миллиамперметр для измерения тока утечки испытуемой изоляции; 7 - кнопка, шунтирующая милиамперметр для его защиты от перегрузки; 8 - трансформатор напряжения; 9 - резистор для ограничения тока в испытательном трансформаторе при пробоях в испытуемой изоляции (1-2 Ом на 1 В испытательного напряжения); 11 - то же для ограничения коммутационных перенапряжений на испытуемой изоляции при пробое разрядника (1 Ом на 1 В испытательного напряжения); 12- разрядник; 13 - испытуемый объект.

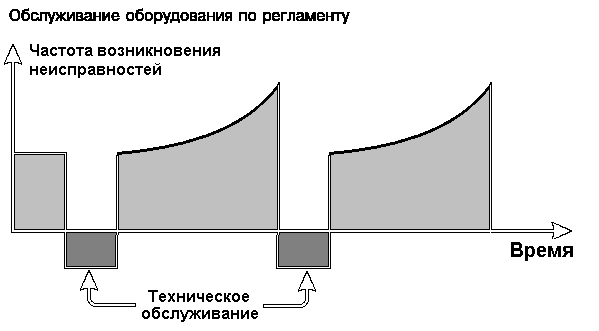

45. обслуживание производится в соответствии с рекомендациями завода изготовителя через определенные промежутки времени, например, еженедельно или раз в месяц, независимо от технического состояния оборудования. Такой вид обслуживания обычно называется планово-профилактическим. Если периодичность обслуживания определяется методами статистического анализа, то в соответствии с регламентирующими документами период между обслуживаниями обычно составляет время, в течение которого не менее 98% оборудования работает без отказов.

Обслуживание оборудования по регламенту.

При обслуживании по регламенту, казалось бы, не теряется, по крайней мере, возможность воспользоваться гарантией завода изготовителя. Но оказывается, что не менее 50% из числа всех технических обслуживаний по регламенту выполняются без фактической их необходимости (P/PM Technology magazine, 98). Кроме того, для многих машин обслуживание и ремонт по регламенту не снижает частоту выхода их из строя.

46. С ростом уровня потребления энергетических ресурсов в сельском хозяйстве увеличивается объем капитального ремонта энергооборудования и возрастает роль централизованных электроремонтных предприятий. Эффективность их работы зависит от правильного выбора основных характеристик ремонтных баз: радиуса зоны обслуживания “r”, км; годовой производственной программы Q, уер; числа производственных рабочих N, чел.

Задача оптимизации характеристик электроремонтного предприятия (ЭРП) состоит в следующем. Увеличивая радиус зоны обслуживания, можно создавать крупные ЭРП, на которых есть возможность полного использования материалов технологического оборудования и внедрения передовых технологических процессов. В результате снижается себестоимость ремонта. Но вместе с тем крупные ЭРП требуют от хозяйств больших транспортных затрат на доставку ремонтного фонда и возврат отремонтированного электрооборудования. Поэтому с расширением зоны снижается себестоимость ремонта, но увеличиваются транспортные расходы. При некотором радиусе обслуживания достигается такое сочетание размера себестоимости и транспортных расходов, которое обеспечивает минимум суммарных приведенных затрат. Такой радиус зоны обслуживания и соответствующие ему характеристики ЭРП будут оптимальными.

При определении зоны обслуживания учитывают равномерное распределение ремонтного фонда на территории зоны. ^ За единицу площади берут элементарную площадку - круг со средним радиусом перевозок rп=1км и радиусом зоны r=1,5 км.

В данном случае критерием оптимальности служат приведенные затраты, состоящие из суммы нормативных отчислений от капиталовложений на строительство ЭРП, себестоимости ремонта, транспортных расходов и ущерба сельскохозяйственных предприятий от простоя электрооборудования в период ремонта

47. Производственная площадь включает площади, занятые производственным оборудованием и рабочими местами около этого оборудования, верстаками, стендами, а также рабочими местами для выполнения слесарных, сборочных и вспомогательных производственных операций рабочими местами мастеров и контролеров, средствами механизации и автоматизации, межоперационным транспортом, складами заделов, проходами и проездами между рядами станков (за исключением магистральных). Основным показателем для определения общей площади цеха и каждого из его производственных участков является удельная площадь, то есть площадь, приходящаяся на единицу оборудования или одно рабочее место:

По этому показателю судят об использовании производственной площади цеха. Очень плотное размещение станков создает нерациональные условия для работы (затрудняет движения рабочего, уменьшает безопасность, ухудшает освещенность); в результате снижается производительность труда. Редкое размещение также нежелательно, поскольку приводит к увеличению затрат на один станок. В зависимости от габаритов используемого оборудования и транспортных средств, определяющих ширину проездов, удельные площади принимаются:

для малых станков с габаритами до 1800800 Sуд.=10…12 м2;

для средних станков с габаритами до 40002000 Sуд.=15…25 м2;

для крупных станков с габаритами до 80004000 Sуд.=30…50 м2;

для особо крупных станков с габаритами до 160006000 Sуд.=70…150 м2.

Удельные показатели площади разрабатываются отраслевыми проектными организациями. Они зависят от вида производства и габаритных размеров принятого технологического оборудования. Поскольку в проектируемом цехе имеется оборудование с различными габаритами, то для предварительной оценки площади используют обобщенные удельные показатели для аналогичных цехов.

48. До настоящего времени в проектной практике, как правило, определялись только расчетные максимальные нагрузки на системы тепло- и электропотребления, годовые расходы энергии на комплекс систем инженерного обеспечения зданий не нормировался. Расчет расходов тепла за отопительный период носил справочно-рекомендательный характер. С тех пор многое изменилось: значительно выросли требования к теплозащите наружных ограждений зданий, выросла бытовая энергоемкость домохозяйств, существенно возросла энерговооруженность рабочих мест персонала общественных зданий.

Очевидно, что температура в помещениях +18…+20 ˚C обеспечивается в это время внутренними тепловыделениями и инсоляцией. Запишем следующее соотношение:

Здесь Qвн, tв, tн, ΣRогр – соответственно величина внутренних тепловыделений и инсоляции, температура внутреннего и наружного воздуха, средневзвешенное по площади сопротивление теплопередаче наружных ограждений.

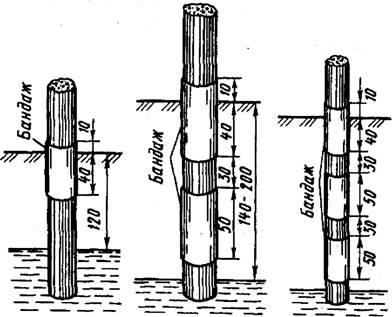

49. Сроки и объемы капитального ремонта линий электропередач устанавливают по результатам осмотров, измерений и испытаний. В работы по капитальному ремонту входят смена опор, пасынков, траверс, проводов. При ремонтах нельзя изменять конструкцию опоры без соответствующего расчета.

При текущем ремонте производят выправку опор, подтяжку и смену бандажей, подтяжку и регулирование провеса проводов, смену изоляторов и др.

На промышленных предприятиях для охранного освещения широко применяют деревянные опоры. Для продления срока их службы при ремонтных работах производят диффузионную пропитку древесины опор. Технологический процесс дополнительной пропитки состоит в следующем: подземную часть опоры отрывают на всю зону загнивания, очищают от гнили до здоровой древесины и определяют диаметр здоровой части в наиболее опасной по гниению зоне с целью установления пригодности столбов для дополнительной пропитки. В зависимости от зоны распространения гнили на столб надевают один, два или три бандажа

Расположение бандажей на столбах при летнем уровне грунтовых вод ниже уровня земли:

а — до 120 см; 6— на 120—200 см; в — на 250 и более.

В загнивших и опасных по гниению надземных участках опор расчищают трещины до здоровой древесины и заполняют антисептической пастой при помощи масленки или другого приспособления. Пасту предварительно разбавляют водой из расчета на 100 частей пасты 20 частей воды.

После заполнения трещин на пасту и прилегающую к трещине поверхность опоры наносят слой гидроизоляции при помощи кисти или распылителя. Антисептической пастой одновременно с обработкой трещин заливают все места сопряжения между деталями опор. При обнаружении загнившей заболони в столбах, имеющих неглубокую (5—10 мм) пропитку, на опасную по гниению зону надевают антисептический бандаж.

Обработку деталей опор начинают с верхних, наиболее удаленных деталей, чтобы избежать соприкосновения работающего с обработанными деталями. Работы по дополнительной пропитке опор производят сразу после весеннего осмотра.

50. Продолжительность ремонтного цикла для каждого вида энергетического оборудования и сетей определяется условиями эксплуатации, требованиями к степени безотказности, конструктивными особенностями, ремонтопригодностью, указаниями и инструкциями завода-изготовителя, правилами технической эксплуатации. Для многих видов оборудования (компрессоров, насосов, вентиляторов, котлов и др.) величина гарантированной наработки до первого капитального ремонта указывается в соответствующих технических условиях, каталогах и прейскурантах. С этим следует считаться при определении величины ремонтного цикла. Однако нельзя гарантированную заводом-изготовителем наработку до первого капитального ремонта принимать за величину ремонтного цикла. Часто завод-изготовитель, страхуя себя от рекламаций, существенно занижает величину гарантированной наработки. В этих случаях при очередном текущем ремонте, производимом перед первым капитальным ремонтом до истечения срока наработки, гарантированной заводом-изготовителем, необходимо детально проверить состояние оборудования и в зависимости от этого установить конкретную структуру и продолжительность ремонтного цикла ремонтного цикла.

Параметр потока отказов энергетического оборудования и сетей в течение ремонтного цикла.

39.Техническое обслуживание устройств релейной защиты Здания в виде низких расходов на отопление и высокого уровня проживания в доме. Наладка релейной защиты. Электроэнергия на предприятии может экономится путем применения энергосберегающих технологий и более совершенного оборудования, повышения уровня эксплуатации и технического обслуживания оборудования, производительности рабочих машин и электролитических процессов, уменьшения потерь в системе электроснабжения и электроприемниках, снижения электрических нагрузок в часы максимума нагрузки энергосистемы. Не секрет, что внешний облик города, района или отдельного двора складывается из нескольких деталей. Но главный показатель опрятности и ухоженности – это уличное электроосвещение. Релейная защита энергетических систем Установка наружного освещения дорожек и аллей носит не столько декоративный характер, сколько функциональный. Чтобы по дорожкам было безопасно ходить, необходимо через каждые три-четыре метра расположить осветительные столбики или болларды. Наладка релейной защиты.

Применение подобных устройств, учитывая особое назначение УЗО - защиту жизни и имущества человека, является совершенно недопустимым. Поэтому, при приобретении УЗО необходимо обратить особое внимание на наличие сопроводительной технической документации, в том числе обязательно двух сертификатов - сертификата соответствия и сертификата пожарной безопасности.

Перед осуществлением электромонтажа проводят анализ дизайна интерьера помещения, принимая во внимание расположение мебели, электроприборов. Исходя из этих данных, проектируется максимально удобное расположение розеток и выключателей. Электромонтажные работы осуществляются в несколько этапов. Наладка релейной защиты. В новом здании первый этап проводится одновременно со строительными работами. В перекрытия и фундамент укладывают трубы для электропроводки, в стенах и других элементах конструкции здания устанавливают детали, к которым впоследствии будут крепиться электромонтажные конструкции и оборудование.

Существует два типа вилок: обычная вилка и вилка евростандарт. Внешние отличия евровилки и обычной легко различимы. У евровилки более толстые контакты и дополнительный «земляной» контакт на корпусе. Наладка релейной защиты. Переноса розеток может также стать перестановка мебели, ковер, висящий на стене, покупка компьютера, игровой приставки, установка домо

38. В пусковой и регулирующей аппаратуре чаще всего встречаются следующие виды повреждений: чрезмерный нагрев катушек пускателей, контакторов и автоматов, межвитковые замыкания и замыкания на корпус катушек, чрезмерный нагрев контактов, большой их износ, неудовлетворительная изоляция, механические неполадки.

Перегрев катушек переменного тока происходит вследствие заклинивания якоря электромагнита в его разомкнутом положении и низкого напряжения питания катушек. В разомкнутом положении якоря катушка пускателя потребляет значительно больший ток, чем при втянутом якоре, поэтому она быстро перегревается и сгорает.

Межвитковые замыкания происходят из-за плохой намотки катушки. Особенно это сказывается, если витки, прилегающие к фланцам каркаса катушки, соскальзывают в нижние слои, вследствие чего возникают относительно большие разности напряжений, повреждающие межвитковую изоляцию.

Межвитковые замыкания происходят главным образом в катушке переменного тока, так как в ней межвитковые амплитудные напряжения больше, чем в катушке постоянного тока. К тому же катушки переменного тока подвержены усиленным сотрясениям от вибрирующего стального сердечника.

Замыкание на корпус происходит в случае неплотной посадки бескаркасной катушки на стальном сердечнике. Возникающие в магнитной системе вибрации приводят к перетиранию изоляции катушки и ее отводов, вследствие чего происходит замыкание на заземленный стальной корпус аппарата.

На нагрев контактов влияют токовая нагрузка, давление на них, размеры и раствор контактов, а также условия охлаждения и окисления их поверхности, механические дефекты в контактной системе. При сильном нагреве контактов повышается температура соседних частей аппарата и, как следствие, разрушается изоляционный материал.

При неблагоприятных условиях гашения электрической дуги контакты окисляются. На соприкасающихся поверхностях контактов образуется плохо проводящий слой. Этому способствует неправильно подобранная смазка (содержащая окисляющие жиры) или обильное нанесение смазки.

Применяемые в наружных установках для смазки контактов консистентные жиры не должны содержать известкового (кальциевого) мыла, так как на холоде появляются выделения, приводящие к заеданию и другим неполадкам.

Независимо от размеров поверхности, отводящей тепло, давление на контакты должно составлять 0,25— 0,3 Н/А.

37. По характеру повреждений в трехфазных кабельных линиях различают следующие их виды: повреждение изоляции, вызывающее замыкание одной фазы на землю; повреждение изоляции, вызывающее замыкание двух или трех фаз на землю либо двух или трех фаз между собой; обрыв одной, двух или трех фаз без заземления или с заземлением как оборванных, так и необорванных жил; заплывающий пробой изоляции; повреждения линии одновременно в двух или более местах, каждое из которых может относиться к одной из вышеуказанных групп.

Аналогичные виды повреждений могут быть и в четырех-жильных кабельных линиях до 1000 В.

Наиболее распространенным видом повреждения кабельных линий является повреждение изоляции между жилой и металлической оболочкой кабеля или муфты, т.е. однофазное повреждение.

Для определения места повреждения необходимо иметь малое переходное сопротивление в месте повреждения кабельной линии. Снижение переходного сопротивления до необходимого уровня осуществляется прожиганием изоляции в месте повреждения кенотронно-газотронной установкой.

При прожигании мест повреждений кабельных линий, проложенных в туннелях, коллекторах, подвалах и других помещениях, необходимо выставлять наблюдателей для обнаружения мест повреждений и предотвращения возможности возгорания кабелей.

Перед производством измерений кабельная линия должна быть отсоединена разъединителями от питающего источника, а от линии должны быть отсоединены все электроприемники.

После проведения всех необходимых измерений составляется схема вида повреждения кабельной линии, которая заносится в протокол измерения.

Методы определения мест повреждений кабельных линий. В кабельных линиях определяют сначала зону повреждения, а затем уточняют место повреждения непосредственно на трассе.

Для определения зоны повреждения линии применяют следующие методы: импульсный, колебательного разряда, петли и емкости.

Для определения места повреждения непосредственно на трассе рекомендуется применять следующие методы: индукционный, акустический и метод накладной рамки.

Импульсный метод применяется для определения расстояния до места повреждения в кабельных и воздушных линиях (при однофазных и межфазных замыканиях, а также при обрывах жил).

Работы производят с помощью приборов ИКЛ-5, Р5-1А, Р5-5, которые посылают в кабель кратковременный импульс переменного тока. Дойдя до места повреждения, импульс тока отражается и возвращается обратно. Характер повреждения кабеля (короткое замыкание или обрыв) определяют по изображению, появляющемуся на экране электронно-лучевой трубки. Расстояние до места повреждения можно определить, зная время прохождения импульса и скорость его распространения.

34. Техническая диагностика - отрасль знаний, исследующая технические состояния объектов диагностирования и проявления технических состояний, разрабатывающая методы их определения, а также принципы построения и организацию исследования систем диагностирования.Диагностика оборудования, автоматический контроль точности обработки, стабильности протекания технологического процесса являются основными показателями установок с числовым программным управлением. Диагностика использует информацию управляющей программы, сигналы измерительных приборов, ряда вспомогательных датчиков.Диагностика установок с числовым программным управлением выполняется на основе специальных тестов.В качестве объекта диагностирования могут использоваться как средства труда (инструмент, приспособление и т.д.), продукты труда (изделие), так и технологический процесс.В любой САУ необходимы функции контроля, однако, если автоматизация производства частичная или комплексная, то достаточно простой схемы осуществления контроля и выдачи полученной информации в звуковом, световом или графическом виде.Технический контроль - это проверка соответствия объекта управления техническим требованиям. В ГПС технический контроль охватывает и средства производства, и орудия труда, и техпроцесс. Контроль производится либо с помощью системы САК, либо - системы телемеханики (ТК).

Техническое диагностирование - это не только проверка соответствия объекта техническим требованиям, но и выявление причины и вида дефекта.

Совокупность проверок, последовательность их реализации и правила обработки результатов для определения технического состояния объекта управления задаются алгоритмом управления. Если этот алгоритм задает только одну фиксированную последовательность проверок, то он называется безусловным, а если в зависимости от предыдущего такта работы, то условным. Если он обеспечивает определение оптимальных значений заданной целевой функции диагностики, то оптимальным.

27. Бытовые погружные насосы предназначены для откачки различных чистых и загрязнённых жидкостей, фекалий, сточных вод. Они широко используются в бытовой сфере при откачивании воды из скважин, колодцев, погребов. Любой дом отдыха в подмосковье, в котором есть плавательный бассейн, использует такие насосы для замены воды. Также, погружные насосы нашли широкое применение для обеспечения водоснабжением небольших пансионатов и гостиниц, загородных домов.

Срок службы погружных насосов, в первую очередь, зависит от их правильной эксплуатации и интенсивности нагрузки, с которой они работают. Вторым немаловажным фактором, влияющим на продление срока службы погружных насосов, являются герметизация электродвигателя насоса и правильная установка торцевого уплотнения. Эти операции выполняются при изготовлении насосов в заводских условиях.

Герметизация электродвигателя обеспечивается за счет уплотнения соединений с использованием резиновых прокладок и манжет, с применением герметика. При изготовлении погружного насоса стараются, изначально, уменьшить количество деталей, которые формируют внешний корпус электродвигателя. Потому что, любое лишнее соединение на нем представляет потенциальную опасность для непроницаемости электродвигателя. С другой стороны, необходимо обращать внимание на то, чтобы конструкция корпуса электродвигателя была ремонтопригодной, то есть обеспечивала возможность его разборки и обслуживания. Однако, как бы, не был устроен электродвигатель, всегда есть две точки, которые контактируют с окружающей средой и с внутренней полостью электродвигателя. Этими точками являются - вход питающего кабеля насоса и выход вала электродвигателя. При изготовлении погружных насосов на непроницаемость этих узлов обращают особое внимание.

28. В результате аварий выходит из строя до 10 % применяемых электродвигателей. Например, 60 % скважинных насосов ломаются чаще одного раза в год. Ремонт маломощных двигателей (до 1 кВт) обходится в 2000–3000 руб. (цены на 2005 г.). Чтобы оценить, во что обойдется ремонт более мощной машины, надо умножить эти цифры на мощность двигателя. Аварии АД делятся на два основных типа: механические (до 10 % аварий, причем 8 % связаны с перекосом фаз и 2 % – с механическим перегрузом) и элект