ПРОИЗВОДСТВО ВАГОННЫХ КОЛЕС

Технологический процесс:

1) Подбор исходного материала заготовки колеса (слиток многогранного сечения типа «ромашка»). Слитки должны иметь клеймо и номер плавки

2) Разделение слитка на заготовки; применяется слиткоразрезной станок. Резка слитков заканчивается при получении шеек между заготовками диаметром 150— 160 мм

3) разлом надрезанного слитка; применяется гидравлический слитколоматель. Усилие на разделочный клин пресса 2000 кН. На каждую заготовку ставят клеймо с номером плавки

4) нагрев заготовок; методическая четырехзонная печь с температурой в рабочем пространстве печи позонно 980—1330 °С. Время нагрева 5—6 ч. Температура заготовок перед выдачей из печи 1280— 1300°С

5) предварительное обжатие заготовки на 40— 50% от первоначальной высоты для удаления окалины; Гидравлический пресс усилием 30000 кН. Окалина удаляется с заготовки и стола водой

6) окончательное обжатие в калибровочном кольце до его заполнения (оборудование то же)

7) разгонка металла пуансоном и наметка отверстия под ступицу; гидравлический пресс усилием 30000 кН. Заготовка на разгонку поступает вместе с калибровочным кольцом

8) прошивка отверстия заготовки; гидравлический пресс усилием 30000 кН. Прошивень. Стол с ручьем для удаления выдавки

9) формовка заготовки колеса с окончательными размерами ступицы, диска у ступицы и отверстия в ней; применяется гидравлический пресс усилием 70000 кН

10) прокатка колеса с раскаткой диска у обода, обода с гребнем и поверхностью катания и получением номинальной ширины обода, наружного и внутренних диаметров колеса; применяется семивалковый колесопрокатный стан. Продолжительность прокатки колеса 22—35 с. Температура металла после прокатки должна быть в пределах 1020—1040 °С

11) выгибка диска, калибровка колеса по боковым поверхностям, маркирование обода по боковой наружной поверхности; применяются калибровочный гидравлический пресс усилием 30000 кН, верхний и нижний выгибные штампы, матрица с клеймами. Температура металла колеса после калибровки не ниже 940 оС.

12) периодическая проверка размеров колеса: после выгибки диска в горячем состоянии через каждые 10 шт.

13) изотермическая выдержка колес с целью предупреждения образования флокенов в металле; применяются колодцевые печи с песочным затвором. Колеса сажают остывшими до 300—600 °С стопами по 6 шт. Температура в печи 600—670 °С, выдержка не менее 3 ч

14) осмотр и обмер колес; специальный измерительный инструмент

15) предварительная обработка резанием перед термообработкой; применяется полуавтоматический токарно-карусельный станок. Колесо устанавливают на три кулачка планшайбы внутренней поверхностью обода вниз

16) термическая обработка колес:

- нагрев под закалку, закалка; используются кольцевые (карусельные) че-тырехзонные печи с температурой в рабочих зонах 860— 920 °С. Продолжительность нагрева 2—3 ч; закалка при температуре нагретого металла 820—880 °С обрызгиванием струями теплой воды (25—35 °С), давлением 0,2—0,3 МПа

- отпуск; используются отпускные печи с температурой 450—520 °С, нагрев в течение 2,5— 4 ч

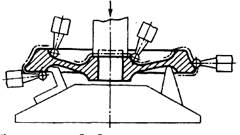

Существуют два варианта закалки и отпуска. Первый - используют горизонтальные вращающиеся столы с закалочным прерывистым устройством в виде кругового коллектора с насадками (13 насадок) для подачи струй на поверхность катания и по одной на фаску и внутреннюю грань. Время закалки составляет 110—210 с. Отпуск производят в колодцевых печах, а охлаждение на воздухе в помещении. Второй - применяют закалочные машины, оборудованные специальными гидрокамерами, — спрейерными устройствами, обеспечивающими в разных режимах раздельное охлаждение обода, диска и ступицы, колеса устанавливают в вертикальном положении. Продолжительность закалки составляет соответственно 150—200 с и 60—120 с. Отпуск осуществляют в четырехзонных печах, охлаждают в печах замедленного охлаждения.

17) очистка от окалины; дробеметная камера

18) окончательная обработка резанием после термообработки; применяется полуавтоматический токарно-карусельный станок. Колесо устанавливается на три кулачка планшайбы внутренней поверхностью вверх