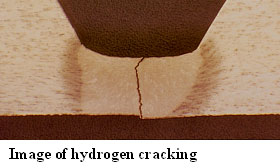

Водородное растрескивание

Это главная сложность при использовании электродов с целлюлозным типом покрытия для сварки высокопрочной стали. Основным источником диффузионного водорода является сгорающее покрытие электрода, которое содержит влагу и органические компоненты. По мере охлаждения и застывания диффузионный, в отличие от химически связанного, водород может вызвать порообразование и растрескивание в наплавленном металле. Поэтому для обеспечения высокого качества шва крайне важно свести содержание диффузионного водорода к минимуму.

В отношении водорода главная задача — сократить риск растрескивания наплавленного металла за счет нескольких факторов:

1. Сокращение содержания водорода с помощью особых сварочных материалов и/или процессов.

2. Сокращение напряжений, остаточных и приложенных.

3. Снижение прочности наплавленного металла, что позволяет лучше контролировать восприимчивость его микроструктуры. Такой метод («undermatching») уже успешно применялся в нескольких проектах, однако он возможен только при выполнении некоторых конструкторских требований.

Нужно отметить, что в отношении водорода риск растрескивания можно снизить, но невозможно устранить полностью. Так как растрескиванию в той или иной степени подвержены все микроструктуры стали, необходимо одновременно контролировать содержание водорода и уровень напряжений.

В опубликованном в 1996 году отчете Института сварки под названием «Оценка процессов строительства трубопроводов из высокопрочной стали с низким содержанием водорода» (PR-164-9330) проведен анализ методов сварки труб из стали класса прочности X80:

«Лучшие результаты сварки корневого прохода были получены с применением источника питания STT® и сварочной проволоки LA90 от Lincoln Electric. Источник STT позволил очень точно контролировать перенос металла короткими замыканиями, что привело к упрощению сварки, хорошему проплавлению, минимальному разбрызгиванию и выделению дыма. Привлеченный для испытаний сварщик TWI смог обеспечить удовлетворительное качество сварки через два часа после начала работы с аппаратом. Скорость корневой сварки была сопоставима с электродами с целлюлозным типом покрытия».

Как правильно сваривать трубы?

Это зависит от многих переменных, в том числе качества подгонки, доступности, топографии, вида соединения труб, уровня навыков сварщика и других факторов.

Каждый существующий процесс сварки имеет свои достоинства, и для каждой конкретной задачи нет однозначного решения. Поэтому к выбору процесса сварки стоит подойти максимально тщательно. Кроме того, всегда следует учитывать требования относительно производительности и качества сварки.

Перенос металла контролируемыми короткими замыканиями (STT)

Одной из последних инноваций в области сварки высокопрочных труб стала внешняя сварка по открытому зазору с применением метода переноса металла контролируемыми короткими замыканиями.

Метод переноса металла контролируемыми короткими замыканиями отличается от обычной сварки на жесткой ВАХ несколькими особенностями. Источник питания STT не работает ни в режиме жесткой, ни в режиме падающей ВАХ — в данном случае мощность дуги зависит от конкретных требований в данный момент.

Проще говоря, это источник питания, способный в течение миллисекунд изменять сварочный ток.

Как это работает?

Вырабатываемый аппаратом STT сварочный ток зависит от напряжения дуги и имеет несколько фаз:

· Базовый ток (T0 – T1). Это сила тока дуги до замыкания на сварочную ванну. Имеет постоянную силу от 50 до 100А.

· Период образования капли (T1 – T2). После первого замыкания электрода датчик «напряжения дуги» подает сигнал о замыкании дуги. После этого приблизительно на 0,75 мс базовый ток снижается на 10А.

· Пинч-эффект (T2 - T3). После периода образования капли на замкнутый электрод подается высокий ток с возрастающим графиком силы тока. Это ускоряет перенос расплавленного металла с электрода в сварочную ванну за счет т. н. пинч-эффекта.

· Вычисление dv/dt (T2- T3). Проводится одновременно с периодом пинч-эффекта, чтобы оценить скорость изменения напряжения замкнутого электрода на протяжении времени. Помогает определить момент достижения момента dv/dt, когда вот-вот произойдет размыкание шейки капли. В этот момент сила тока за миллисекунды снижается до 50А. Обратите внимание, что это происходит до отделения замкнутого электрода. T4 означает момент отделения капли на низком токе.

· Наращивание плазмы (T5 – T6). Эта фаза позволяет мгновенно разделить электрод и сварочную ванну. Это период высокой силы тока, когда быстро расплавляется проволока.

· Плазма (T6 – T7). На этой фазе цикла сила тока дуги снижается до базового уровня.

· Этот процесс может использоваться при автоматической и полуавтоматической сварке. Совместим с различными смесями защитного газа, в том числе 100% CO2 для углеродистой стали, а также различными смесями аргона/кислорода, аргона/CO2 и аргона/гелия для нержавеющей стали.

Заключение

Отрасль сварки может следовать двум путям:

1. Развитие существующих процессов сварки: посредством совершенствования материалов для ручной и полуавтоматической сварки, чтобы лучше контролировать содержание диффузионного водорода, прочность и ударную вязкость материала. Хотя эта стратегия может подойти для сварки стали класса X-80, растущий спрос на материалы с большей прочностью и меньшим содержанием диффузионного водорода скорее всего вынудит отрасль перейти на новые сварочные процессы и материалы.

2. Инновационные сварочные материалы и источники питания. Подрядчики и производители труб могут от этого многое выиграть:

Развитие метода переноса металла контролируемыми короткими замыканиями позволит достигнуть невозможного ранее уровня контроля над несколькими параметрами сварки.

Развитие оборудования для позиционирования, фиксации, орбитальной и многодуговой сварки позволит сэкономить время, повысить качество сварки и сократить затраты на строительство трубопроводов.

Совершенствование сплошных и порошковых проволок позволит ограничить содержание диффузионного водорода и сделать производство более универсальным.

Компания Линкольн Электрик уже долгое время является лидером развития процессов сварки труб и постоянно ведет исследовательские работы в области сварки высокопрочной стали.