ЦЕПНЫЕ ПЕРЕДАЧИ (ЦП) (2014)

1. ВВЕДЕНИЕ

1. ВВЕДЕНИЕ

ЦП - механизм, в котором передача механической энергии на расстояние осуществляется цепью, охватывающей звёздочки (цепные зубчатые колёса). ЦП применяются в с.-х. машинах, велосипедах, мотоциклах, автомобилях, строительно-дорожных машинах, в нефтяном оборудовании и т.д.

Преимущества ЦП:

1. ЦПуниверсальны, просты и экономичны с возможностью легкой замены цепи;

2. Принцип зацепления, а не трения, а также повышенная прочность стальной цепи по сравнению с ремнем позволяют передавать цепью при прочих равных условиях большие нагрузки (меньшие габариты, чем у ременных передач, однако большие, чем у зубчатой передачи).

2. Принцип зацепления, а не трения, а также повышенная прочность стальной цепи по сравнению с ремнем позволяют передавать цепью при прочих равных условиях большие нагрузки (меньшие габариты, чем у ременных передач, однако большие, чем у зубчатой передачи).

3. Принцип зацепления не требует большого предварительного натяжения цепи, в связи с чем уменьшается нагрузка на валы и опоры.

4. Отсутствие скольжения и буксования обеспечивает постоянство передаточного отношения (среднего за оборот) и возможность работы при значительных кратковременных перегрузках.

5. Угол обхвата звездочки цепью не имеет столь решающего значения, как угол обхвата шкива ремнем.

Поэтому ЦП могут работать при меньших межосевых расстояниях

Поэтому ЦП могут работать при меньших межосевых расстояниях

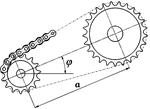

(а ≥(d 1+ d 2)/2+(30...50)) и при больших передаточных отношениях (u≤8). Могут передавать мощность до 120 кВт при окружных скоростях V≤ 15м/с от одного ведущего вала нескольким ведомым, в том числе с противоположным направлением вращения. (рис).

6. Высокий КПД (до 0,98);

6. Высокий КПД (до 0,98);

7. Менее чувствительны (чем зубчатые передачи) к неточностям расположения валов.

Недостатки ЦП:

1. Неравномерность хода, возрастающая по мере уменьшения числа зубьев звёздочек и увеличения шага звеньев т.к. цепь состоит из отдельных жестких звеньев и располагается на звездочке не по окружности, а по многоугольнику;

2. Повышенный шум и износ шарниров цепи.

3. Необходимость в смазке и устранении провисания холостой ветви по мере износа.

4. Требуют более высокой точности установки валов, чем клиноременные передачи;

Указанные недостатки ЦП во многих случаях не являются решающими. Правильно сконструированные передачи работают достаточно длительно и бесшумно. Работа многих машин, в которых применение ЦП стало традиционным (сельскохозяйственные, строительно-дорожные и др.), сопровождается большим шумом от других источников и поэтому шум ЦП имеет второстепенное значение. С применением высокоточных цепей достигается существенное снижение шума. В большинстве случаев неравномерность вращения, присущая ЦП, допустима.

Указанные недостатки ЦП во многих случаях не являются решающими. Правильно сконструированные передачи работают достаточно длительно и бесшумно. Работа многих машин, в которых применение ЦП стало традиционным (сельскохозяйственные, строительно-дорожные и др.), сопровождается большим шумом от других источников и поэтому шум ЦП имеет второстепенное значение. С применением высокоточных цепей достигается существенное снижение шума. В большинстве случаев неравномерность вращения, присущая ЦП, допустима.

2. Конструкция основных элементов ЦП

2. Конструкция основных элементов ЦП

Цепи по назначению разделяют на три группы:

Цепи по назначению разделяют на три группы:

1. Грузовые – используют для закрепления грузов (цепь 1);

2. Тяговые – применяют для перемещения грузов в машинах непрерывного транспорта (конвейерах, подъемниках, эскалаторах и др.) (цепь 4,5);

3. Приводные – используют для передачи движения(цепь 2,3).

2.1 Типы ПРИВОДНЫХ цепей

Основными типами современных приводных цепей являются

1. Роликовые, 2. Втулочные и 3. Зубчатые. Они стандартизованы и изготовляются специализированными заводами. Главными характеристиками цепи являются шаг, ширина и разрушающая нагрузка. В соответствии с международными стандартами применяют цепи с шагом, кратным 25,4 мм (т. е. 1 дюйму)

1. Роликовые, 2. Втулочные и 3. Зубчатые. Они стандартизованы и изготовляются специализированными заводами. Главными характеристиками цепи являются шаг, ширина и разрушающая нагрузка. В соответствии с международными стандартами применяют цепи с шагом, кратным 25,4 мм (т. е. 1 дюйму)

Роликовая цепь (РЦ) Здесь валик (стержень) 5 запрессован в отверстие внешнего (стержневого) звена 4, а втулка 3 - в отверстие внутреннего (роликового) звена 1. Втулка на валике и ролик 2 на втулке могут свободно поворачиваться.

Зацепление цепи с зубом звездочки происходит через ролик. Применение втулки позволяет распределить нагрузку по всей длине валика и этим уменьшить износ шарниров. Перекатывание ролика по зубу частично заменяет трение скольжения трением качения, что снижает износ зубьев. Кроме того, ролик выравнивает сосредоточенное давление зуба на втулку и тем самым уменьшает ее износ. РЦ применяют при окружных скоростях до 20 м/с. Наряду с однорядными изготовляют двух-, трех- и четырехрядные цепи (рис., б). Их собирают из тех же элементов, только валик проходит через все ряды. Многорядные цепи позволяют увеличивать нагрузку почти пропорционально числу рядов. Такие цепи применяют при больших нагрузках в сочетании с высокой скоростью. В этих случаях нецелесообразно применять однорядные тяжелые цепи с большим шагом из-за больших динамических нагрузок. Назначая рядность цепи необходимо учитывать, что 2-х и 3-х рядные цепи в 1,5…2 раза тяжелее и в 4…5 раз дороже!

Зацепление цепи с зубом звездочки происходит через ролик. Применение втулки позволяет распределить нагрузку по всей длине валика и этим уменьшить износ шарниров. Перекатывание ролика по зубу частично заменяет трение скольжения трением качения, что снижает износ зубьев. Кроме того, ролик выравнивает сосредоточенное давление зуба на втулку и тем самым уменьшает ее износ. РЦ применяют при окружных скоростях до 20 м/с. Наряду с однорядными изготовляют двух-, трех- и четырехрядные цепи (рис., б). Их собирают из тех же элементов, только валик проходит через все ряды. Многорядные цепи позволяют увеличивать нагрузку почти пропорционально числу рядов. Такие цепи применяют при больших нагрузках в сочетании с высокой скоростью. В этих случаях нецелесообразно применять однорядные тяжелые цепи с большим шагом из-за больших динамических нагрузок. Назначая рядность цепи необходимо учитывать, что 2-х и 3-х рядные цепи в 1,5…2 раза тяжелее и в 4…5 раз дороже!

Втулочные цепи (ВЦ) по конструкции аналогичны роликовым, но у них нет ролика 5. Вследствие этого износ цепи и звездочек увеличивается, но снижаются масса и стоимость цепи.

Зубчатые цепи (ЗЦ) состоят из набора пластин с двумя зубообразными выступами. Пластины цепи зацепляются с зубьями звездочки своими торцовыми плоскостями. Угол вклинивания β принят равным 60º. Конструкция зубчатых цепей позволяет изготовлять их широкими и передавать большие нагрузки. ЗЦ работают плавно, с меньшим шумом. Их рекомендуют применять при сравнительно высоких скоростях - до 35 м/с. Известные ЗЦ различают в основном по конструкции шарниров. Совершенствование шарниров направлено на уменьшение износа и потерь на трение. Применяют шарниры скольжения (рис., а) и шарниры качения (рис., б). В шарнирах скольжения вкладыши 1 и 2 пронизывают пластины по всей ширине цепи. При этом вкладыш 1 закреплен в пластинах Б, а вкладыш 2 - в пластинах А. Шарнир допускает поворот пластины в одну или в обе стороны на φ max. Обычно φ max = 30º. Значение угла φ max ограничивает минимальное число зубьев звездочки по условию z min = 360 / φ max = 12.

Шарниры качения не имеют валика. Их изготовляют с двумя сегментными вкладышами 1 и 2. При повороте звеньев вкладыши не скользят, а перекатываются, что позволяет повысить КПД передачи и долговечность цепи. Шарниры качения разработаны сравнительно недавно. Они быстро завоевали признание. ЗЦ с шарнирами качения стандартизованы (ГОСТ 13552 - 81).

2.2 Звездочки приводных цепей.

2.2 Звездочки приводных цепей.

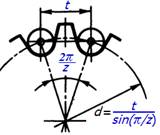

По конструкции они во многом подобны зубчатым колесам. Делительная окружность звездочки проходит через центры шарниров цепи.

Формула делительного диаметра справедлива и для звездочек зубчатых цепей. Профиль и размеры зубьев звездочек зависят от типа и размеров цепи. Для стандартных цепей все размеры зубьев звездочек стандартизованы. У звездочек зубчатых цепей форма рабочего участка профиля прямолинейна.

Роликовые и втулочные цепи могут зацепляться с зубьями различного профиля (см.рис.). Зуб любого профиля должен обеспечивать свободный вход и выход шарниров из зацепления.Вогнутым выполняют только основной нижний участок профиля. У вершины зуб имеет скругленную выпуклую форму, а в средней части - небольшой прямолинейный переходный участок. Такая форма зуба позволяет изготовлять его методом обкатки, что повышает производительность и точность.

Роликовые и втулочные цепи могут зацепляться с зубьями различного профиля (см.рис.). Зуб любого профиля должен обеспечивать свободный вход и выход шарниров из зацепления.Вогнутым выполняют только основной нижний участок профиля. У вершины зуб имеет скругленную выпуклую форму, а в средней части - небольшой прямолинейный переходный участок. Такая форма зуба позволяет изготовлять его методом обкатки, что повышает производительность и точность.

Вогнутый профиль в настоящее время принят за основной.

Качество профиля в значительной степени определяется величиной угла профиля γ (для выпуклого и вогнутого профилей γ изменяется по высоте зуба). При увеличении γ уменьшается износ зубьев и шарниров, связанный с перемещениями шарниров по профилю зуба в процессе зацепления. С другой стороны, увеличение γ приводит к усилению удара шарниров при входе в зацепление, а также к увеличению натяжения холостой ветви цепи. Более благоприятным в этом отношении является также вогнутый профиль.

Материалы цепей и звездочек.

Материал и термическая обработка цепей имеют решающее значение для их долговечности. Для обеспечения стойкости против износа и ударных нагрузок большинство цепей и звездочек изготовляют из углеродистых и легированных сталей с последующей термической обработкой (улучшение, закалка). Так, например, для звездочек рекомендуется применять стали 45, 40Х и др.; для пластин цепей - стали 45, 50 и др.; для валиков вкладышей и роликов - стали 15, 20, 20Х и др. Детали шарниров цепей в большинстве случаев цементируют, что повышает их износостойкость при сохранении ударной прочности. Перспективным является изготовление звездочек из пластмасс, позволяющих уменьшить динамические нагрузки и шум передачи.

3.Критерии работоспособности цп

Ресурс цп в стационарных машинах должен составлять 10…15 тыс. часов.

Для большинства условий работы цепных передач основными причинами потери работоспособности являются 2, 3 и 4.

Для приводных цепей принято оценивать сопротивление усталости пластин по расчетному давлению и по числу ударов звеньев цепи U в единицу времени.

Проекция опорной поверхности шарнира  пропорциональна расчетному сечению пластин (размеры см. по рис. ниже). Это позволяет оценивать сопротивление усталости по эмпирическим формулам т.е. по опыту эксплуатации, при этом учитывается режим работы, число зубьев малой звездочки, шаг цепи, скорость, заданный срок службы, число рядов цепи (m=1; 2; 3… до 8). Оценивается сопротивление усталости цепной передачи ориентировочно

пропорциональна расчетному сечению пластин (размеры см. по рис. ниже). Это позволяет оценивать сопротивление усталости по эмпирическим формулам т.е. по опыту эксплуатации, при этом учитывается режим работы, число зубьев малой звездочки, шаг цепи, скорость, заданный срок службы, число рядов цепи (m=1; 2; 3… до 8). Оценивается сопротивление усталости цепной передачи ориентировочно

4. РАСЧЕТ (ВЫБОР) ПАРАМЕТРОВ ЦП

Исходные данные:

ü Р1, Р2 в кВт; n1, n2 в мин-1, Т1, Т2 в Нм, u (берутся из общего расчёта привода)

ü Тип цепи (роликовая, втулочная или зубчатая)

ü Условие работы и расположение передачи

ü Межосевое расстояние (выбирается из компоновки привода)

ПРОЕКТНЫЙ расчёт, в котором определяют (выбирают, рассчитывают):

1. z1 ≈ 31–2u - число зубьев ведущей звездочки z1 =7…120.

2. z2=u z1 - число зубьев ведомой звездочки (желательно четное число).

Во избежание соскакивания цепи, ограничивают z 2 ≤ 120.

3. Шаг цепи t:

а) При ограничении диаметрального размера большей звездочки d2: t ≈ π d2 /uz1

б) При ограничении межосевого расстояния α: t ≈ α /50… α /30

в) При ограничении вращающего момента цепи: t ≈(12,8…13,5)(Т1 / z1 ) 1/3

| Тип цепи | Частота вращения n 1, мин-1: | |||||||

| роликовые цепи при z 1 ≥ 15 | ||||||||

| зубчатые цепи при z 1 ≥ 17 | - | - | - | |||||

| Наибольший допускаемый шаг цепи [ t ]max мм | 12,70 | 15,87 | 19,05 | 25,40 | 31,75 | 38,1 | 44,4 | 50,8 |

г) При ограничении частоты вращения малой звёздочки n 1

Примечания к табл.:

1. На практике всегда желательно принимать шаг меньше допускаемого.

2. При увеличении частоты вращения за указанные пределы необходимы повышенная точность и обильная смазка передачи.

Полученный шаг t округляют до стандартного по табл.1 и 2 (по ГОСТ 13568-97)

Цепи роликовые однорядные (размеры в мм) Таблица 1. Полученный шаг t округляют до стандартного по табл.1 и 2 (по ГОСТ 13568-97)

Цепи роликовые однорядные (размеры в мм) Таблица 1.

Цепи роликовые двухрядные (размеры b1, d, d1, d4, h см. в таблице 1) Таблица 2.

Рядом со звездочками для прохода замка необходимо предусмотреть свободную зону размером по ширине и высоте L ≈ 0,33 t

|

ПРОВЕРОЧНЫЙ расчёт передачи, в котором проверяют (рассчитывают):

5. Определяют скорость цепи v= z1 n1 t /60000

6. Определяют окружную силу Ft на звездочке Ft =Т1n1/9,55v

7. Определяют коэффициент эксплуатации K э = K∂ Kα Kc K γ K per K см Кн

Рекомендуется K э меньше 3! Если полученный K э>3, то надо менять условия работы, например сменность. Эти семь коэффициентов определяются из таблиц и формылы.

| Тип привода | К∂ - коэффициент, учитывающий динамику нагрузки |

| Металлорежущие станки, насосы | 1,25 |

| Ленточные транспортеры | 1,3…1,4 |

| Цепные транспортеры | 1,5…1,6 |

| Прессы, вибраторы | 1,7…1,9 |

Определение величин коэффициентов, учитывающего конструктивные особенности ЦП:

| K per | коэффициент способа регулирования натяжения цепи | Осуществляется перестановкой опор | 1,0 |

| Не предусматривается | 1,25 | ||

| Kα | коэффициент, учитывающий влияние межосевого расстояния | маленькое α <25t | 1,25 |

| оптимальное α =(30…50)t | 1,0 | ||

| большое α =(60…80)t | 0,9 | ||

| K γ | коэффициент наклона линии центров звездочек к горизонту (см. рис.) | До 600 | 1,0 |

| Свыше 600 | 1,25 | ||

| Kc | Коэффициент, учитывающий условия смазки | Эпизодическая, консистентная | 1,5 |

| Внутришарнирная | 1,0 | ||

| В масляной ванне | 0,8 |

| Число смен работы передачи | |||

| K см - коэффициент учитывающий сменность работы | 1,0 | 1,25 | 1,45 |

Коэффициент, учитывающий режима работы передачи Кр

8. Определение давления в шарнире цепи p = FtK э / (Bdmp) ≤ [ p ]

d и В - диаметр валика и ширина цепи (длина втулки),

mp - число рядов цепи

| Шаг t, мм | Допускаемое удельное давление [p], МПа в зависимости от частоты вращения ведущей звездочки, мин-1 | |||||

| 12,7…15,875 | ||||||

| 19,05…25,4 | ||||||

| 31,75…38,1 | ||||||

| 44,45…50,8 | 17,5 | - |

Значение давления должно находится в пределах: 0,6[p]<p<1,05 [p].

Если полученное значение давления в шарнире превышает или значительно меньше допустимого, то, меняя z, t, рядность цепи или параметры, влияющие на K э, добиваются выполнения указанного условия.

9. Число ударов звеньев цепи (или число пробегов) U=z1 n1 /15zц ≤ [U] с-1

| Шаг цепи t, мм | 15,875 | 19,05 | 25,4 | 31,75 | 38,1 | 44,45 | 50,8 |

| Максимальное n1, мин-1 | |||||||

| [U], с-1 |

10. На вал и соответственно на подшипник действует достаточно большая сила, которую необходимо учитывать в дальнейших расчетах.

Сила действующая на вал: FR=(1,05…1,15)Ft

5. МОНТАЖ ЦЕПНЫХ ПЕРЕДАЧ

От качественного монтажа зависит надежность и долговечность работы цепной передачи. Излишнее натяжение цепи вызывает нагрузки, которые могут значительно превысить рабочее натяжение. Неточности монтажа приводят к распрессовке пластин цепи, возможно прокручивание валиков и втулок в проушинах пластин, увеличение износа шарниров цепи и зубьев звездочек.

Чрезмерное провисание (f более 0,1 α) холостой ветви, может вызвать соскакивание цепи со звездочек. Цепь, устанавливаемая на звездочках, должна быть отрегулирована на натяжение.

Натяжение считается нормальным, если при межцентровом расстоянии звездочек α =1000 мм стрела провисания ведомой цепи составляет f=40±10 мм при приложении силы 160±10 Н. При увеличении или уменьшении межцентрового расстояния на каждые 100мм стрела провисания соответственно увеличивается или уменьшается на 4±1 мм. Для наклонных передач более 45° принимается нижняя граница указанных величин.

Натяжение считается нормальным, если при межцентровом расстоянии звездочек α =1000 мм стрела провисания ведомой цепи составляет f=40±10 мм при приложении силы 160±10 Н. При увеличении или уменьшении межцентрового расстояния на каждые 100мм стрела провисания соответственно увеличивается или уменьшается на 4±1 мм. Для наклонных передач более 45° принимается нижняя граница указанных величин.

При монтаже цепной передачи: непараллельность валов и смещение венцов звездочек (отклонение от плоскостности) не более 0,2 мм на каждые 100 мм длины. Звездочки цепных передач по радиальному и осевому биению должны отвечать требованиям ГОСТ 591—89, ГОСТ 592-82: радиальное биение звездочек не более 0,3 мм.

На монтажном чертеже в курсовом проекте должны быть перечислены требования к монтажу цепной передачи:

1. Радиальное биение звездочек на валах

2. Неплоскостность звездочек (0,15 мм на каждые 100 мм межосевого расстояния)

3. Допуск на межосевое расстояние

4. Допускаемая величина стрелы провисания

6. СПОСОБЫНАТЯЖЕНИЯ ЦЕПЕЙ.

1. Перемещение опор ведущей звездочки (наиболее распространено) с помощью винтового натяжного устройства

2. Удаление двух звеньев (обязательно четное число т.к. цепь имеет замок) применяется при сильном вытягивании нерегулируемой цепи

2. Удаление двух звеньев (обязательно четное число т.к. цепь имеет замок) применяется при сильном вытягивании нерегулируемой цепи

3. Натяжная дополнительная подпружиненная звездочка.

4. Дополнительная плавающая звездочка.

Звёздочка из эластичного материала вставляется между ветвями цепи.

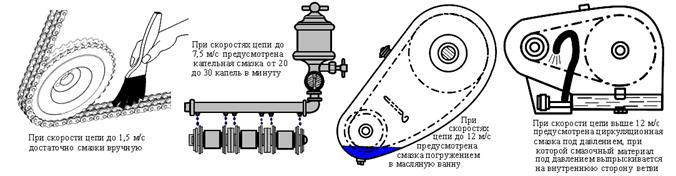

1. СМАЗКА ЦЕПНЫХ ПЕРЕДАЧ.

Наиболее распространенная – периодическая смазка, применяется в основном для тихоходных передач при скоростях до 1,5 м/с, для смазки используются: литол, консталин (цилиндровое масло, загущенное натриевыми мылами жирных кислот касторового масла). Смазка осуществляется погружением демонтированной цепи в нагретое масло для лучшего проникновения смазки внутрь шарниров. Картерная смазка применяется реже, только для скоростных передач (масло – индустриальное 20, 30, 50). Капельная смазка — при скорости до 7,5 м/с, в масляной ванне — при скорости до 12 м/с, циркуляционная смазка — при скорости свыше 12 м/с.