Расчет вала мешалки на виброустойчивость

Стр. 30 Расчет быстроходных валов предусматривает проверку вала на виброустойчивость, цель которой исключить из рабочих скоростей вращения вала опасную зону критических оборотов. Критическая скорость вращения вала возникает при резонансе - совпадении частоты вращения w с частотой его собственных поперечных колебаний w0. В зоне резонанса прогибы вала и соответственно напряжения в материале становятся весьма значительными и опасными. Для безопасной работы конструкции установлены следующие ограничения, являющиеся условиями виброустойчивости:

w£ 0,7w0 - для жестких валов; w³ 1,35w0 - для гибких валов;

где w - угловая скорость вращения вала; w0 - первая критическая угловая скорость вала, равная угловой скорости собственных поперечных колебаний вала с установленными на нем вращающимися деталями (мешалки, роторы и др.).

Угловая скорость вращения вала

ω =πn/30 = 3.14 /30 = c-1.

На расчетной схеме вала, закрепленного на двух подшипниках как на опорах, определим расстояние между подшипниками lп. Для привода тип 1 это размер l (рис. П-4 на стр.55) из табл. П-11 стр.54. Для привода тип 4 это размер l1 (рис. П-6 на стр.57) из табл. П-14 стр.55.

Длина вала L может быть измерена по чертежу от верхнего подшипника до центра мешалки. (36 см→3.6 м).

Длина вала L может быть рассчитана по размерам элементов аппарата.

Мешалка располагается внизу цилиндрической части. Для лопастной, трехлопастной и турбинной мешалок центр мешалки на 1 см выше линии сварки днища.

Рамная мешалка.

Зазор между внутренней стенкой и мешалкой

D = (Dа – dм)/2 =

По таблице “Мешалка” определим размеры H1 и h. Центр мешалки лежит выше нижней точки днища на расстоянии D + H1 + h/2..

Расчетная схема вала, закрепленного на двух подшипниках как на опорах, приводится к колебательной системе приведенной массы mпр на пружине с коэффициентом жесткости kпр.

Критическая угловая скорость определяется как собственная для колебательной системе по формуле:

w0 = (kпр/mпр)1/2 (2.17)

mпр = mмеш + qmв (2.18)

где масса мешалки mмеш определяется по таблице «Мешалка» mмеш = кг.

Масса вала мешалки

mв = m1L (2.19)

где m1 - масса одного метра длины вала мешалки

m1 = rπdв2/4; (2.20)

r - плотность материала вала (для стали - r = 7,85.103 (кг/м3));

m1 = 7,85 103 3,14 (dв =65)2/4 10-6 = 26 (15.4 или 55) кг/м

Относительная координата центра массы мешалки

Lот = (L – lп)/L = (2.21)

Определим безразмерный коэффициент q по графику зависимости q от Lот.

Коэффициент жесткости kпр

kпр = 3EIx/(Lот2L3) (2.22)

где момент инерции поперечного сечения вала Ix = πdв4/64 ≈ 0.05dв4 = мм4 = 10-12 м4;

E=2 1011 Па - модуль упругости материала вала при рабочей температуре;

kпр = 3EIx/(Lот2L3) = н/м

Критическая угловая скорость

w0 = (kпр/mпр)1/2 = (/)1/2 = с-1

Отношение w/w0 =

w/w0 £ 0,7w0 - для жестких валов или w/w0 ³ 1,35w0 - для гибких валов

Условие виброустойчивости для жестких (гибких) валов выполняется.

Расчет сальникового уплотнения

Для герметизации места прохождения вращающегося вала сквозь неподвижную крышку применяют сальниковые (при давлениях до 0.6 МПа) и торцевые уплотнения.

По диаметру вала по таблице П-23 (стр.69) подбираются основные размеры сальникового уплотнения типа IIА — уплотнения без охлаждения с подводом смазывающей или уплотняющей циркулирующей жидкости к валу при максимальной температуре 200ºС. Набивка марки АП-31 — асбестовая, пропитанная антифрикционным составом для жидких нейтральных и неагрессивных сред и нефтепродуктов. Максимальное давление среды - 2.0 МПа, температура до 250ºС.

Рисунок Сальниковое уплотнение типа IIА

Выписать из таблицы П-23 на стр. 69 основные размеры сальникового уплотнения по диаметру вала dв.

Проверочный расчет сальникового уплотнения выполняется в предположении, что герметичность уплотнения будет обеспечена, если боковое давление набивки на вал рх в нижней ее части будет не менее избыточного давления среды ри (ри = ра).

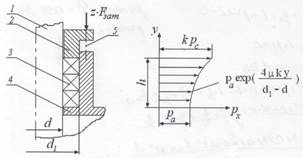

Рисунок Схема к расчету сальникового уплотнения

1 - вал; 2 - втулка; 3 - набивка; 4 - корпус; 5 - шпилька

Требуемое давление втулки на сальниковую набивку рс:

рс = (ри/k) exp [4µkh/(d1 - d)],

где k - коэффициент бокового давления сальниковой набивки (k = 0.5);

µ - среднее значение коэффициента трения между набивкой и валом, набивкой и стенкой камеры (µ=0.1);

h - высота набивки; d - диаметр вала; d1 - диаметр камеры.

Усилие затяжки шпилек нажимной втулки:

Fзат = π(d12 - d2)pc/(4z),

где z - число шпилек.

Шпильки проверяются на прочность:

sэкв = 1.3Fзат /Aш £ [s]ш,

где Aш - расчетная площадь сечения шпильки, определяемая по таблице 1,

[s]ш - допускаемое давление для материала шпильки (сталь 35ХМ [s]ш= 230 МПа).

Таблица 1

Значения площади поперечных сечений шпилек

| d2, мм | |||||||

| Aш, мм2 |