Под расчисткой лесных площадей следует понимать комплекс мероприятий, направленных на обеспечение беспрепятственной работы машинно-тракторных агрегатов с высокой эффективностью. Главная задача расчистки лесных площадей состоит в обеспечении комплексной механизации работ в целях создания и обустройства необходимого количества посадочных мест, противопожарных разрывов и просек, трасс под осушительные каналы, линии электропередач и лесные дороги, площадей под лесные питомники. Расчистка лесокультурных площадей от пней - одна из наиболее трудоемких работ среди всего комплекса лесовосстановления. Поэтому в качестве базового трактора традиционно использовался трактор на гусеничном ходу. В настоящее время может применяется машинная технология расчистки, основанная на использовании корчевальных машин и измельчителей пней и древесной растительности.

Для корчевки древесно-кустарниковой растительности предназначена система машин на базе гусеничного трактора МТЗ-1502-01, выпуск которого налажен Мозырьским машиностроительным заводом в виде промышленной и болотной модификаций с металлической гусеницей. Для корчевки древесно-кустарниковой растительности предназначена система машин на базе гусеничного трактора МТЗ-1502-01, выпуск которого налажен Мозырьским машиностроительным заводом в виде промышленной и болотной модификаций с металлической гусеницей.

Трактор гусеничный «БЕЛАРУС»-1502 с двигателем мощностью 157 л. с. (116 кВт) предназначен для промышленных и мелиоративных работ в агрегате с навесными, полунавесными и прицепными орудиями. Корчеватель МП-18 на базе трактора МТЗ-1502 имеет универсальную толкающую раму, на которой монтируется сменное рабочее оборудование – толкатель с зубьями. Универсальная толкающая рама корчевателя представляет П-образную конструкцию. Привод рабочего оборудования осуществляется при помощи 2-х гидроцилиндров. Толкатель выполнен в виде коробчатой конструкции, в которую вварены шесть зубьев

Масса навесного оборудования 1500 кг; ширина захвата 2,3 м; производительность при поштучной корчевке 25-29 пней/ч; при сплошной корчевке древесно-кустарниковой растительности 0,11-0,17 га/ч. Расстояние между клыками 0,4 м; наибольший подъем зубьев над поверхностью земли 0,8 м; заглубление в почву 0,4 м.

Частичная очистка вырубок применяется для нормального проведения лесовосстановительных работ. При очистке производится удаление пней на полосах шириной 2-2,5 м с оставлением нерасчищенных полос (кулис) такой же ширины. Проведение полосной корчевки пней на вырубках или гарях зависит от влажности почвы и количества пней на 1 га. Так, корчевка не проводиться на вырубках и гарях с дренированными (сухими) и временно переувлажненными (свежими) почвами с числом пней до 600 шт./га, и на вырубках и гарях с избыточно переувлажненными (сырыми) почвами с числом пней до 500 шт./га. Если же число пней на 1 га на вырубках и гарях с соответствующей влажностью почвы превышают эти значения, то должна проводиться полосная корчевка пней. Корчевать пни можно и универсальными машинами, позволяющими одновременно выполнять несколько операций: расчистку участка, полосную корчевку пней и минерализацию почвы на полосе (МРП – 2А, ОРВ-1,5 и др.). Корчевка пней может выполняться в любое время года, кроме зимнего периода.

В настоящее время применяется машинная технология расчистки с использованием измельчителей пней и древесной растительности. Срезка кустарника и мелколесья может осуществляться мотокусторезами или машинными кусторезами, сгребание срезанной древесной массы в валы и кучи кустарниковыми граблями, сбор и транспортировку лесосечных отходов и извлеченной древесины подборщиками сучьев с последующим их измельчением в топливную щепу. Для срезания и измельчения древесно-кустарниковой растительности применяют мульчеры роторного типа. Для измельчения пня вместе с корнями применяют лесные фрезы. Основным рабочим органом таких машин, работающих по дисковой технологии Rotary Disc Mulching Technology (RDMТ), является диск, на обеих сторонах которого закреплены с особым размещением по спирали зубья из твердосплавного материала. Лесные фрезы, как правило, устанавливаются на короткой стреле экскаватора или трактора. Привод дисковой фрезы осуществляется от гидромотора, подключенного к гидросистеме трактора. Площадь работы дисковых измельчителей невелика, но по сравнению с роторными имеют относительно невысокую стоимость. К недостаткам таких измельчителей следует отнести необходимость частой смены зубьев при работе на каменистых грунтах. Третий тип машин - почвенные фрезы позволяют одновременно измельчать корни, пни и разрыхлять почву. Такие машины подходят для создания противопожарных полос, восстановления заброшенных территорий, расчистки участков после лесозаготовок, корчевания, разрыхления почвы перед посадкой лесных культур с одновременным удалением старых пней и корней. Ротоваторы рассчитаны на работу с мощными тракторами, способны обрабатывать территории с пнями до 40 см диаметром и погружаться в грунт до 50 см, обеспечивая одновременно глубокую обработку почвы. При этом используется ротор большого диаметра (1 м), вращающийся с небольшой скоростью. В настоящее время находит применение технология срезания нежелательной древеснокустарниковой растительности, ее дробления специальными лесными фрезерными кусторезами (фрезами-мульчерами) итальянского производства «Seppi M» в агрегате с тракторами «Беларус» оборудованными понижающим редуктором и ходоуменьшителем.

Для успешной работы фрезерного кустореза MF-200 необходим диапазон скоростей от 0,3 до 3 км/ч. Скорость выбирается в зависимости от размера древесно-кустарниковой растительности и густоты. Чем больше эти параметры, тем должна быть ниже скорость движения агрегата. Работы выполняются в два прохода агрегата путем срезания нежелательной древеснокустарниковой растительности, ее дробления и фрезерования. Вторым проходом фрезы идет дальнейшее дробление и перемешивание дробленной древесной массы с верхним гумусовым горизонтом почвы. Для совершенствования этого процесса ОАО Амкодор изготовил образец универсального шасси. Указанное шасси должно представлять собой конструкцию, раскрывающую новое направление в отечественном лесном машиностроении, позволяющем постепенно отойти от практики доминирующего применения в лесном хозяйстве сельскохозяйственных тракторов, обеспечивающих требуемую эффективность только при работе на открытых и очищенных от препятствий площадях, в условиях равнинной местности и на почвах нормального увлажнения.

Опытный образец создавался по принципу максимальной унификации с имеющимися лесными машинами и серийно выпускаемыми агрегатами, а также на основе максимального использования отечественных комплектующих. Универсальное шасси представляет собой колесную самоходную машину, основными частями которой являются: силовая установка, ведущие мосты и колеса, карданные валы, раздаточная коробка, гидросистема, кабина. Рама представляет собой две полурамы, соединенные шарнирами с общей вертикальной осью. На передней технологической полураме устанавливается кабина оператора и рабочее оборудование, которое навешивается на фронтальной навесной системе. В кабине расположены органы управления, сиденье оператора, пульты, позволяющие. Кабина имеет защиту, обеспечивающую безопасность оператора в случае опрокидывания мульчирователя, а также звуковую сигнализацию и электроосветительные приборы для безопасной работы на рабочих площадках. На задней (энергетической) полураме размещены: силовая установка, коробка раздаточная. На шасси установлены два ведущих моста – передний и задний. При этом задний мост является качающийся в плоскости, перпендикулярной к оси машины, что освобождает раму от деформации кручения. Самоходное, шарнирно-сочлененное, со всеми ведущими колесами с номинальным тяговым усилием 70 кН имеет двигатель 156 кВт. Тип трансмиссии - гидрообъемная с механической, двух диапазонной коробкой передач Скорость движения - рабочая (I диапазон) 0 до 5 км/ч; транспортная (II диапазон) 0 до 29 км/ч. База 3245 мм, колея 2865 мм, дорожный просвет 400 мм. Масса эксплуатационная 13650 кг. Направления применения лесного шасси при использовании комбинированного способа навески, представляющего собой сочетание универсального и специального способов навески.

Система смазки

Назначение системы смазки двигателя

Любой двигатель внутреннего сгорания состоит из сотен деталей, большинство из которых (главным образом — детали КШМ и ГРМ) находится в постоянном движении друг относительно друга, а поэтому подвержены трению и износу. Силы трения приводят к бесполезной затрате мощности двигателя, а в ряде случаев делают работу двигателя и вовсе невозможной — при трении детали нагреваются и расширяются, зазоры между ними уменьшаются и заполняются продуктами износа (мелкой стружкой и металлическими частицами микронных размеров), и в результате происходит заклинивание.

Решает эти проблемы система смазки двигателя. Главное, что выполняет система смазки — заменяет «сухое» трение на «мокрое», в результате трение между трущимися деталями снижается на порядок, и двигатель может нормально работать.

Современная система смазки двигателя выполняет несколько функций:

- Снижение сил трения между деталями;

- Охлаждение деталей;

- Удаление из зазоров продуктов износа деталей и частиц нагара;

- Защита поверхностей деталей от коррозии;

- Функции управления (масло используется в качестве рабочей жидкости в системе регулирования фаз газораспределения, в гидрокомпенсаторах тепловых зазоров клапанов, гидронатяжителях привода ГРМ и т.д.).

Функции охлаждения и удаления продуктов износа обеспечиваются тем, что масло в современных двигателях циркулирует, находится в постоянном движении, при этом очищается и охлаждается. Антикоррозийные свойства обеспечиваются масляной пленкой, которая постоянно покрывает детали, а также разнообразными присадками, которые содержатся в моторных маслах.

Устройство, принцип работы системы смазки

Система смазки двигателя содержит несколько основных компонентов:

- Масляный поддон картера;

- Масляный насос;

- Масляный фильтр;

- Масляный радиатор (не во всех моторах);

- Датчики давления и температуры масла;

- Редукционные (перепускные) клапаны;

- Масляная магистраль и масляные каналы.

Принцип работы смазочной системы выстроен таким образом, чтобы обеспечить подачу масла ко всем трущимся деталям на всех режимах работы двигателя. Масло хранится в поддоне картера, откуда при запуске двигателя насосом нагнетается в масляный фильтр, а от него под давлением через главную магистраль и каналы в блоке цилиндров поступает к наиболее трущимся и нагруженным деталям — коренным и шатунным подшипникам коленчатого вала, опорным подшипникам и кулачкам распределительного вала ГРМ.

Из переднего коренного подшипника коленвала масло поступает на привод ГРМ и в головку блока цилиндров, где образует масляную ванну — так осуществляется смазка коромысел, толкателей, клапанов и других деталей. Из ГБЦ масло по сливным каналам стекает в поддон картера.

Одновременно масло поступает в каналы в шатунах, и через специальные отверстия или форсунки разбрызгивается на стенки цилиндров и внутренние поверхности поршней — так обеспечивается снижение трения поршневых колец о стенки цилиндра, а также охлаждение поршней и цилиндров. Во многих двигателях такой схемы смазки не предусмотрено — в них смазка поршневых пальцев и цилиндров осуществляется масляным туманом.

По стенкам цилиндров масло стекает в картер, капли масла разбиваются движущимися деталями КШМ — так в картере образуется масляный туман. Вклад в образование тумана делает и масло, выдавливаемое из-под шатунных подшипников. Масляный туман обеспечивает смазку шатунных пальцев, цилиндров, внутренних поверхностей поршней и других деталей.

В двигателях с турбонаддувом предусмотрена возможность подачи масла к валу турбокомпрессора, которая имея большую скорость вращения, без смазки быстро выйдет из строя.

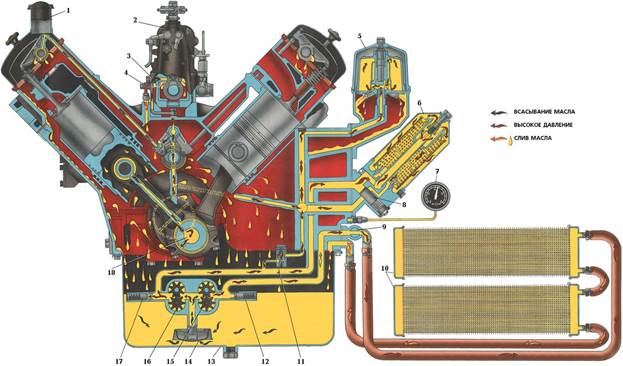

1. Патрубок маслоналивной

2. Насос топливный

3. Трубка маслоподводящая

4. Трубка маслоотводящая

5. Фильтр центробежной очистки масла

6. Фильтр масляный

7. Указатель давления масла

8. Клапан перепускной масляного фильтра

9. Кран радиатора10. Радиаторы

11. Клапан дефференциальный

12. Клапан предохранительный радиаторной секции

13. Картер масляный

14. Труба всасывающая с заборником

15. Секция радиаторная масляного насоса

16. Секция нагнетающая масляного насоса

17. Клапан редукционный нагнетающей секции

18. Полость дополнительной центробежной очистки масла 1. Патрубок маслоналивной

2. Насос топливный

3. Трубка маслоподводящая

4. Трубка маслоотводящая

5. Фильтр центробежной очистки масла

6. Фильтр масляный

7. Указатель давления масла

8. Клапан перепускной масляного фильтра

9. Кран радиатора10. Радиаторы

11. Клапан дефференциальный

12. Клапан предохранительный радиаторной секции

13. Картер масляный

14. Труба всасывающая с заборником

15. Секция радиаторная масляного насоса

16. Секция нагнетающая масляного насоса

17. Клапан редукционный нагнетающей секции

18. Полость дополнительной центробежной очистки масла