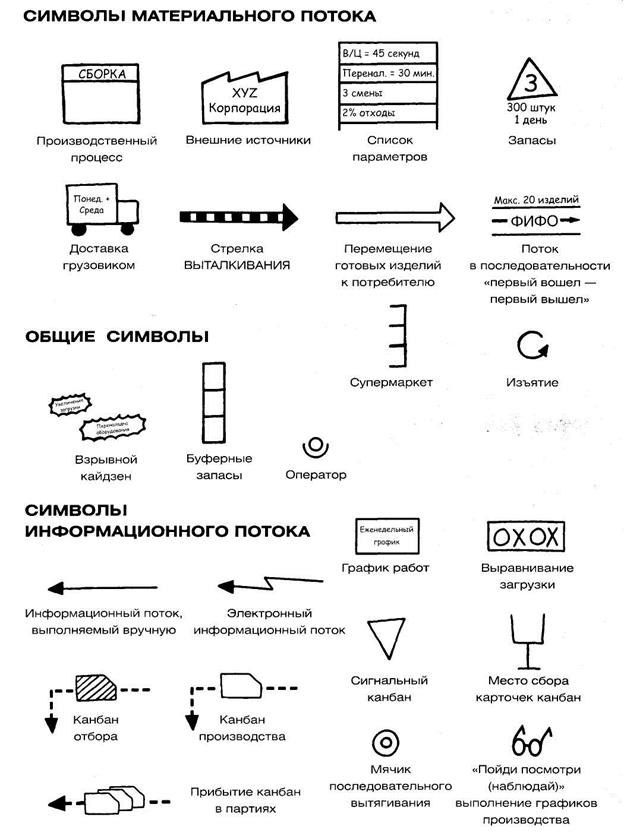

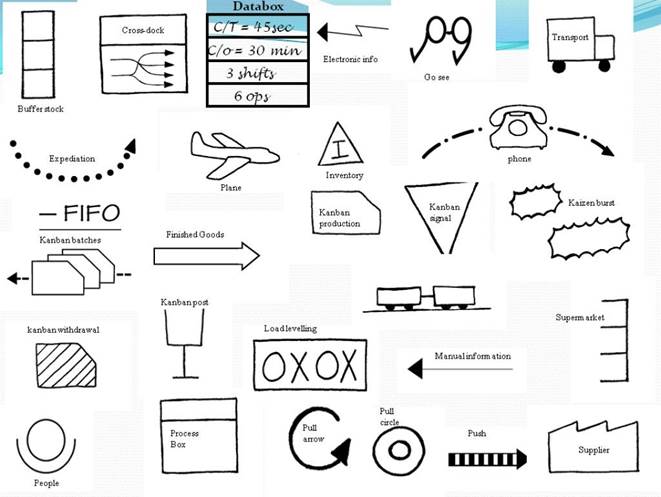

Система обозначений VSM

(Value Stream Mapping)

Картирование потока создания ценности — это достаточно простая и наглядная графическая схема, изображающая материальные и информационные потоки, необходимые для предоставления продукта или услуги конечному потребителю. Карта потока создания ценности дает возможность сразу увидеть узкие места потока и на основе его анализа выявить все непроизводительные затраты и процессы, разработать план улучшений.

Картирование потока создания ценности включает следующие этапы:

1. Документирование карты текущего состояния

2. Анализ потока производства

3. Создание карты будущего состояния

4. Разработка плана по улучшению

Создание любого товара, услуги или документа проходит ряд стадий – от сырья до готовой продукции, от заказа на документ до его полного оформления. За счет затрат на трудовые, материальные, энергетические и другие ресурсы стоимость продукта возрастает от стадии к стадии.

ЭТУ КАРТУ ПЕРЕРИСОВЫВАТЬ НЕ НУЖНО! НУЖНО ПОНЯТЬ ЕЕ СМЫСЛ!!!!

Этап 1. Сбор команды

Для составления карты набирается рабочая группа (10–12 человек). Желательно, чтобы в нее вошли работники разной специализации: технологи, механики, энергетики, мастера, экономисты. Нередко специалисты других участков, то есть те, кого проблема напрямую не затрагивает, выдвигают очень нестандартные способы ее решения. Если в штате нет сотрудника, который владеет методикой составления карты, для первого раза я бы порекомендовала пригласить консультанта. В ходе работы группа научится строить карту самостоятельно.

Этап 2. Фиксирование процесса создания ценности

Допустим, предприятие работало в убыток или не получило финансовой прибыли, на которую рассчитывало. Руководитель вместе с экономистами анализирует затраты и обнаруживает, что были превышены нормы расхода основного материала, траты на энергоресурсы больше запланированных, увеличены транспортные расходы. Чтобы предотвратить подобные проблемы, составляется карта процесса и анализируется движение продукции. Нужно выяснить, сколько времени ушло на каждую стадию обработки, где и как долго продукция лежала без движения, сколько и на каких этапах возникло брака. Карта поможет определить, что стало причиной потерь: работа оборудования, инструменты, материалы. Схема движения продукции рисуется от руки – от поступления сырья на склад до предоставления продукта потребителю. Длительность каждого этапа фиксируется – таким образом, получается временная шкала карты. Если карта потока создания ценностей составляется в первый раз, для начала нужно выявить очевидные и легкоустранимые потери прибыли. В дальнейшем будут выявляться более глубокие потери. Обычно выделяют семь их видов.

Этап 3. Поиск потерь финансовой прибыли

Важно понимать, что потери не обязательно возникают там, где затраты выше всего (это частая ошибка – начинать сокращения с самого дорогого). Например, на определенном этапе производства продукта используется очень дорогая добавка – затраты на этом этапе самые высокие, но итоговые потери могут оказаться незначительными, а значит, начинать оптимизацию надо не отсюда. При построении карты создания ценности лучше заранее определиться, каких целей Вы хотите достичь: снижения себестоимости продукции, увеличения производительности оборудования, сокращения сроков выполнения заказа. От цели зависит, на какие виды потерь надо обращать внимание в первую очередь и что предпринимать. Конечно, в ходе составления карты будут зафиксированы разные виды потерь, влияющих на процесс, но заниматься надо лишь наиболее актуальными. Например, Вы хотите повысить производительность линии. Значит, в первую очередь нужно работать с простоями оборудования: проанализировать все случаи незапланированных ремонтов, поломок в работе инструмента и оснастки и установить их причины.

Этап 4. Финансовый результат: подсчет прибыли и убытков

Все найденные потери наносятся на карту в месте их возникновения. Например, получение 120 штук бракованной продукции мы отмечаем в месте, где этот брак образуется. Если таких мест несколько, указываем каждое. Лучше выразить потери не только в привычных показателях производительности (тоннах, литрах, штуках в год), но и в рабочих днях. Как показывает опыт, количественные потери (например, в тоннах) не сильно расстраивают персонал, а вот когда сотрудники видят, что их участок 15 дней в году производит сплошной брак, это заставляет задуматься. Стоимость потерь можно определить и в деньгах, применив такую формулу: стоимость одной годной единицы продукции × количество брака + стоимость утилизации.

Этап 5. Стимулирование персонала самостоятельно выявлять и исправлять потери прибыли

Если Вы выяснили, что максимальные потери связаны, например, с незапланированным ремонтом оборудования, в список показателей эффективности подразделений, отвечающих за ремонт, технологию и качество поставляемого сырья, можно добавить новый KPI – показатель, отражающий снижение потерь KPI ((Key Performance Indicator) – ключевые показатели эффективности – система количественных индикаторов, отражающих результативность работы каждого сотрудника.

Преимуществом системы KPI является активная мотивация персонала и сопоставимые показатели. Эффективность – относительный показатель, который охватывает все сферы деятельности работников и выражает результаты количественно. Оптимальное число KPI для одного сотрудника – не более пяти).

Имея такой KPI, работники начнут сами изучать карту, искать причины потерь и возможности их устранить. Скажем, если потери составляют 5 млн. руб., то именно на эту сумму должна снизиться себестоимость конечной продукции. В этом случае KPI будет считаться полностью достигнутым (100%). Надо отметить, что производственникам задачи ставятся, как правило, в натуральных показателях (тонны, килограммы и т. д.). Например, мы определяем задачу для цеха (KPI): снизить простои оборудования на 10% и увеличить тем самым производительность. Снижение простоев на 10% позволяет дополнительно выпустить 100 т продукции в смену. Формула проста: 100 т × продажная цена продукта = дополнительный доход. Насколько при этом снизится себестоимость, должны подсчитать экономисты. Если завод выпустил не вполне кондиционную продукцию и вынужден продавать ее со скидкой (допустим, 50 т по 35 руб. за тонну вместо рыночной цены в 100 руб.), подразделение можно обязать снизить количество некондиционной продукции за год на 50% (или на 25 т). По итогам получается эффект: 25 т × (100 − 35) = 1625 руб. Мастер или операторы отражают показатели, на которые они лично могут влиять, в графиках. Если показатель выходит за границы, это сигнал: нужно анализировать работу участка, цеха. Важно не просто поставить подразделению должные показатели – важно, чтобы персонал контролировал их выполнение, чтобы бригада (смена) была нацелена на общий результат, чтобы работники открыто обсуждали, почему не получается его достичь, и совместно с руководством цеха (завода) решали проблемы. Карту нужно постоянно пересматривать: это рабочий инструмент. После того как вы проанализировали причины потерь, наметили и провели мероприятия по их устранению, составляйте карту заново – для изменившихся условий.

ПОЧЕМУ ПОСТРОЕНИЕ КАРТЫПОТОКА СОЗДАНИЯ ЦЕННОСТИ

НАСТОЛЬКО ВАЖНЫЙ ИНСТРУМЕНТ?

Карта помогает увидеть не только отдельный производственный процесс, такой как сборка, сварка и т.п. Вы можете видеть весь поток.

Карта помогает видеть не просто потери. Построение карт позволяет видеть источники потерь в вашем потоке ценности.

Карта — это единый язык, на котором можно обсуждать производственные процессы.

Карта делает многие решения, связанные с потоком, ясными, понятными и простыми для обсуждения. В противном случае многие решения и действия в ваших цехах могут продолжать выполняться так, как и раньше.

Карта увязывает концепции бережливого производства и методы, которые помогают вам избежать изучения «по зернышку».

Карта — основа для составления плана внедрения. Помогая вам спланировать движение всего потока — а именно это часто упускается из виду во многих попытках внедрения бережливого производства, — карта потока создания ценности становится чертежом для внедрения бережливого производства. Подумайте, можно ли построить дом без чертежа?

Карта показывает связь между информационным и материальным потоками. Никакой другой инструмент не обеспечивает этого.

Карта гораздо полезнее, чем многие количественные инструменты и схемы, которые подсчитывают шаги, не добавляющие ценности, время выполнения заказа, расстояния перемещения, объемы запасов и т. д. Построение карты потока создания ценности — это качественный инструмент, с помощью которого вы детально описываете, как должны работать ваши цеха (участки), чтобы появился поток. Цифры уместны при определении срочности, а также до или после проведения измерений. Построение карты потока создания ценности полезно для описания того, что вы фактически собираетесь делать, чтобы повлиять на эти цифры.

↓ЭТИ ОБОЗНАЧЕНИЯ ПЕРЕНЕСТИ В ТЕТРАДЬ И ЗАПОМНИТЬ!!!!!!!!!!!↓ ПОДОБНОЕ БУДЕТ В ДИПЛОМНОМ ПРОЕКТЕ!!!!

https://logist.ru/articles/putevoditel-po-karte-sozdaniya-cennosti