Технология конструкционных материалов

Лекция 1. Понятие о геометрической точности и шероховатости поверхностей детали.

Введение

Дисциплина «Технология конструкционных материалов» дает студенту представления о точности геометрических размеров, шероховатости поверхностей деталей, об основных способах производства машиностроительных материалов и методах их обработки при получении деталей с заданными свойствами и требуемой формой поверхности.

Целью дисциплины является получение студентом знаний, необходимых для разработки оптимального технологического процесса изготовления детали уже на втором курсе обучения в условиях кафедры технологии судового машиностроения Санкт-петербургского морского технического университета (СПбГМТУ).

Информация в этой части курса представлена таким образом, чтобы на основании анализа эксплуатационных свойств детали студент мог выбрать материал, разработать технологические процессы получения заготовки и последующих обработок, при реализации которых могут быть получены требуемая форма, годные геометрические размеры и требуемое качество поверхностей детали.

Понятия о точности геометрических размеров и шероховатости поверхностей деталей

Создавая машину или механизм, конструктор выполняет необходимые расчеты, разрабатывает рабочие чертежи, в которых указывает номинальные размеры поверхностей деталей.

В машинах и механизмах сопрягаемые поверхности деталей образуют соединения. Наиболее часто встречающимися сопрягаемыми деталями в машиностроении являются вал и отверстие.

Вал – термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические поверхности.

Отверстие – термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы.

Для получения работоспособного соединения, конструктор предполагает, что годные детали должны быть изготовлены с определенной точностью и иметь поверхности с требуемой шероховатостью.

Под точностью понимают степень приближения истинного значения рассматриваемого размера к его номинальному значению. Точность характеризуется отклонением истинного размера от номинального размера.

Номинальным размером (рис.2.1.) является размер детали, получаемый в результате расчетов на прочность, жесткость, износостойкость или назначаемый исходя из конструктивных и технологических соображений. Номинальный размер (D) в виде числа в принятых единицах (мм) указывается на чертеже детали. Относительно номинального размера определяют отклонения.

В результате обработки заготовки получают деталь, которая имеет истинные размеры. Эти размеры невозможно определить измерением без погрешности, так как любое средство измерения имеет свою предельную погрешность измерения. Поэтому вводится понятие действительного размера.

Рис.1.1. Размеры отверстия

Действительный размер - размер готовой детали, измеренный с допустимой погрешностью измерения.

Номинальный и действительный размеры отличаются друг от друга на величину отклонения.

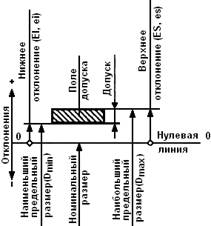

Отклонением называют алгебраическую разность между действительным (или предельными) и номинальным размерами. Отклонения (рис.1.2) различают на действительное, верхнее (ES) и нижнее (EI). Верхнее и нижнее отклонения используются для определения предельных размеров, между которыми должен находиться или равен им действительный размер годной детали.

Наибольший предельный размер (Dmax) - наибольший допустимый размер элемента

Dmax = D+ES. (1)

Наименьший предельный размер (Dmin) – наименьший допустимый размер элемента Dmin = D + EI. (2)

Предельные размеры на чертеже задаются в виде отклонений (верхнего и нижнего) от номинального размера и величины допуска (квалитета).

Верхнее отклонение (ES, es) – это алгебраическая разность между наибольшим предельным и номинальным размерами (ES – верхнее отклонение отверстия, es – верхнее отклонение вала).

Нижнее отклонение (EI, ei) – это алгебраическая разность между наименьшим предельным и номинальным размерами (EI – нижнее отклонение отверстия, ei – нижнее отклонение вала).

Поле допуска – поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно номинального размера. При графическом изображении (рис.1.2) поле допуска заключается между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии. Положение поля допуска на схеме поля допуска определяется основным (нижним) отклонением (EI).

Рис. 1.2. Графическое представление размеров и отклонений отверстия и вала на схеме поля допуска.

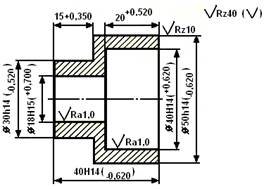

Основное отклонение – это одно из предельных отклонений, которое на схеме поля допуска ближе располагается к линии номинального размера. Основное отклонение на чертеже может быть указано в виде числа со знаками + или -, а также буквой латинского алфавита (прописной для отверстия и строчной для вала). Примеры обозначения размеров и основных отклонений приведены на рис.1.3.

Рис.1.3. Простановка размеров и параметров шероховатости на чертеже детали

Допуск на размер (IТ - общее обозначение, ITD - отверстия, ITd - вала) – разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями. Допуск характеризует точность размера.

Допуск на размер отверстия равен

ITD= Dmax – Dmin = ES – EI. (3)

Допуск на размер вала равен

ITd = dmax – dmin = es – ei. (4)

Допуск на изготовление детали назначает конструктор исходя из условий ее работы, размеров и технологических возможностей изготовления. С уменьшением допуска повышается точность размера и наоборот. Допуск на изготовление того или иного размера проставляют на чертеже детали (рис. 1.3) как верхнее и нижнее возможные отклонения с их знаками (+ или -) от номинального размера в виде числа (например, размер буртика 15±0,350) или номера квалитета после буквы основного отклонения (например, размер отверстия ø40Н14). При этом размер отверстия читается: «Основное отверстие с номинальным размером диаметр 40 мм, 14 квалитета». В предпочтительной системе обозначения размеров дополнительно в скобках указывается верхнее отклонение +0,620 мм, а нижнее (основное) отклонение не указывается т.к. оно равно нулю.

В соответствии с международными стандартами серии ИСО 9000 точность нормируется квалитетами.

Квалитетом называют совокупность допусков размера одинаковой степени точности.

Международными стандартами установлено 20 квалитетов, которые обозначают порядковым номером, возрастающим с увеличением допуска: 0,1; 0; 1; 2;...; 18.

В машиностроении обычно используют 5-14-й квалитеты точности. При этом различные технологические методы получения и обработки заготовок обладают определенной экономически достижимой точностью (таблица 2.1).

Полученная в процессе обработки реальная поверхность детали отличается от идеальной геометрической поверхности, изображаемой на чертеже. Она всегда имеет совокупность неровности в виде выступов и впадин с относительно малым шагом, которые называют шероховатостью поверхности.

Шероховатость поверхности принято определять по ее профилю, который образуется в сечении поверхности перпендикулярной к ней плоскостью (рис. 1.4).

Получаемый профиль рассматривается на некоторой длине базовой линии L, используемой для выделения неровностей и количественного определения его параметров.

В качестве базовой линии служит средняя линия профиля (m), имеющая форму теоретического профиля. Выступ и впадина профиляпредставляют собой части профиля, ограниченные контуром реальной поверхности и средней линией профиля. Шероховатость оценивают на любом участке обработанной поверхности, который имеет длину не менее базовой длины L.

Рис.1.4. Профиль шероховатости и его характеристики

ГОСТ 2789-73 установлены шесть параметров шероховатости (Rmax, Rz, Ra, Sm, S и tp).

Наибольшая высота неровностей профиля Rmax (мкм) – расстояние между линией выступов, проведенной касательно к самому высокому выступу, и линией впадин, проведенной касательно к самой глубокой впадине в пределах базовой длины (рис.1.4.).

Высота неровностей профиля по десяти точкам Rz (мкм) представляет собой сумму средних абсолютных значений высот пяти наибольших выступов профиля и пяти глубин наибольших впадин профиля в пределах базовой длины L:

. (5)

. (5)

Среднее арифметическое отклонение профиля Ra (мкм) представляет собой среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины

, (6)

, (6)

где у– отклонение профиля, расстояние между любой точкой профиля и средней линией.

Средний шаг неровностей профиля Sm (мм) – среднее значение шагов неровностей профиля в пределах базовой длины

Sm =

i (7)

i (7)

где n - число полных шагов неровностей профиля в пределах базовой длины; Smi – шаг неровностей профиля, равный длине отрезка средней линии между точками пересечения ее одноименными сторонами соседних неровностей.

Средний шаг местных выступов S (мм) – среднее значение шагов местных выступов профиля в пределах базовой длины

S =

i (8)

i (8)

Относительная опорная длина профиля на уровне р (tp,%) – отношение опорной длины профиля на уровне р к базовой длине

tp=  ٠100%, (9)

٠100%, (9)

где  – опорная длина профиля, равная сумме длин отрезков bi, отсекаемых на заданном уровне р сечения профиля линией параллельной средней линии, в пределах базовой длины:

– опорная длина профиля, равная сумме длин отрезков bi, отсекаемых на заданном уровне р сечения профиля линией параллельной средней линии, в пределах базовой длины:

=

=  I. (10)

I. (10)

Числовые значения уровня сечения профиля р принимаются в % от Rmax

p=  ·100%. (11)

·100%. (11)

Относительная опорная длина профиля характеризует форму неровностей профиля, что определяет при эксплуатации динамику изнашивания трущихся поверхностей.

При выборе параметров Rzи Raпредпочтение отдают параметру Ra, так как он дает более полную оценку шероховатости.

Требования к шероховатости поверхности устанавливают, исходя из функционального назначения деталей. От шероховатости поверхности во многом зависят: износостойкость деталей, точность и прочность их сопряжения, контактная жесткость, коррозионная стойкость и усталостная прочность.

Чем более ответственной является деталь, тем выше, как правило, требования к ее точности и качеству обработанной поверхности. В связи с этим выбор тех или иных методов изготовления детали определяется требованием не только обеспечения точности, но и соответствующей шероховатости ее поверхностей. Однако здесь, как и в случае назначения той или иной точности детали, не следует необоснованно стремиться к низкой шероховатости ее поверхности, поскольку это увеличивает трудоемкость изготовления и стоимость детали.

В табл. 1.1 приведены данные о точности размеров и шероховатости поверхности, характерных для различных методов получения и обработки заготовок и деталей.

Таблица 1.1

Точность размеров и шероховатость поверхности, получаемые при различных методах изготовления и обработки заготовок и деталей

| Методы получения и обработки заготовок и деталей | Диапазон квалитетов точности | Диапазон параметра шероховатости поверхности Ra,м км |

| Литье | 8-17 | 0,63-100 |

| Ковка | 6-16 | 3,2-100 |

| Штамповка | 4-5 | 3,2-12,5 |

| Волочение | 5-11 | 0,16-12,5 |

| Точение | 7-14 | 0,4-50 |

| Фрезерование | 6-14 | 0,63-20 |

| Строгание и долбление | 8-13 | 1,6-12,5 |

| Протягивание | 6-10 | 0,2-12,5 |

| Сверление | 9-13 | 1,6-25 |

| Развертывание | 5-11 | 0,1-12,5 |

Шлифование Шлифование

| 5-9 | 0,1-6,3 |

| Хонингование и суперфиниширование | 5-6 | 0,1-1,6 |

| Доводка и притирка | 3-5 | 0,04-1,6 |

| Электроэрозионная обработка | 6-11 | 0,1-25 |

| Лазерная обработка | 10-11 | 0,32-2,5 |

Электронно-лучевая обработка Электронно-лучевая обработка

| 9-10 | 0,8-3,2 |

| Ультразвуковая обработка | 6-10 | 0,02-1,6 |

| Электрохимическая размерная обработка | 9-11 | 0,4-3,2 |

| Электрохимическое полирование | 6-9 | 0,02-0,4 |