Практическое занятие № 5(3 часа-уроки 5-7)

Тема: Определение длительности технологического цикла.

Цель: научиться определять длительность технологического и производственного циклов обработки партии деталей при последовательном, параллельно-последовательном и параллельном видах движений предметов труда.

Теоретические данные

Длительность операционного цикла партии деталей на i -й операции определяется по формуле

(6)

(6)

где п - количество деталей в партии, шт.;

ti - норма штучного времени на i -й операции, мин;

С прi - принятое число рабочих мест на i -й операции, шт.

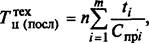

Длительность технологического цикла при последовательном виде движений предметов труда определяется по формуле

|

(7)

где т - число операций в технологическом процессе.

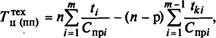

Длительность технологического цикла при параллельно-последовательном виде движений предметов труда определяется по формуле

|

(8)

где р- размер транспортной партии, шт.;

tki - наименьшая норма времени между каждой i -й парой смежных операций с учетом количества единиц оборудования, мин.

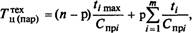

Длительность технологического цикла при параллельном виде движений предметов труда определяется по формуле

(9)

где timax - норма времени i- й операции (максимальной по продолжительности) с учетом количества рабочих мест, мин.

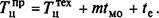

Длительность производственного цикла обработки деталей всегда больше технологического цикла на величину времени, затрачиваемого на транспортные и контрольные операции, естественные процессы, межоперационные перерывы и перерывы, регламентированные режимом работы.

На практике, как правило, учитываются только три основные составляющие длительности производственного цикла: длительность технологического цикла (Т), длительность естественных процессов(tе) и время межоперационного пролеживания (tмо):

(10)

(10)

Порядок работы

Задание

Построить графики движения партии деталей и рассчитать длительность технологического цикла по всем трем видам движений, если известно, что партия деталей состоит из 3 шт., технологический процесс обработки включает 5 операций, длительность которых соответственно составляет: t1 = 2, t2=l, t3 = 3,t4=2, t5 = 2,5 ч. Размер транспортной партии равен 1 шт. Каждая операция выполняется на одном станке.

Для решения задачи произведите расчет длительности цикла обработки партии деталей при последовательном виде движений предметовтруда по формуле (7).

Для наглядности постройте график длительности технологического процесса(в соответствии с примером, приведенным на рисунке Б.1 приложения Б).

Приведите расчет длительности технологического цикла обработки партии деталей при параллельно-последовательном виде движения предметов труда по формуле (8).

Постройте график длительности технологического процесса по полученным результатам (пример на рисунке Б.2 приложения Б).

Приведите расчет длительности технологического цикла обработки партии деталей при последовательном виде движения предметов труда по формуле (9).

Постройте график длительности технологического процесса по полученным результатам (пример на рисунке Б.3 приложения Б).

Домашнее задание

Задание

Определить длительность технологического цикла обработки партии деталей в 100 шт. при последовательном, параллельно-последовательном и параллельном видах движений. Размер транспортной партии равен 10 шт. Каждая операция выполняется на одном станке. Технологический процесс обработки деталей представлен в таблице 4.

Таблица 4 – технологический процесс обработки деталей

Таблица 4 – технологический процесс обработки деталей

| Номер операции | Операция | Норма |

| Сверлильная 1 | ||

| Расточная | ||

| Протяжная | ||

| Обточная | ||

| Зубонарезная | ||

| Сверлильная 2 | ||

| Фрезерная | ||

| Слесарная 1 | ||

| Слесарная 2 | ||

| Шлифовальная |

Задание 2.5

Количество деталей в партии 12 шт. Вид движений партии деталей - последовательный. Технологический процесс обработки деталей состоит из 6 операций, длительность обработки на каждой операции соответственно равна: t1 = 4, t2 = 6, t3 = 6, t4 = 2, t5 = 5, t6 = 3 мин. Каждая операция выполняется на одном станке. Определить, как изменится продолжительность технологического цикла обработки деталей, если последовательный вид движений заменить на параллельно- последовательный. Размер транспортной партии принять равным 1.

Требования к отчету

Отчет по работе должен содержать:

- тему и цель занятия;

- необходимые расчеты и графики в соответствии с заданиями;

- вывод.

- Выполненное домашнее задание.

Урок 8. Лекция Опорный конспект в рабочей тетради по теме:

Виды техдокументации. Правила разработки и требования, предъявляемые к техпроцессу.

Содержание и последовательность разработки технологических процессов

Основы методологии разработки технологических процессов отражены в стандартах единой системы технологической подготовки производства (ЕСТПП) ГОСТ Р 50995.3.1–96, ГОСТ Р 50995.0.1–96, ГОСТ Р 15.000–94 и единой системы технологической документации (ЕСТД) по ГОСТ 3.1109–82. Процесс технологического проектирования содержит ряд взаимосвязанных и выполняемых в определенной последовательности этапов.

К ним относятся: – анализ исходных данных; – технологический контроль чертежа; – определение типа и организационной формы производства; – выбор вида исходной заготовки и способа ее получения; – выбор вида технологического процесса; – выбор технологических баз и схем базирования заготовки; – выбор способов обработки поверхностей заготовки; – проектирование (разработка) маршрута обработки; – разработка структуры операций; – выбор средств технологического оснащения (оборудования, приспособлений, вспомогательной оснастки, режущих и измерительных инструментов); – расчет и назначение режимов обработки; – расчет и назначение припусков и операционных размеров; – определение норм времени; – определение квалификации работы и профессий рабочих; – составление технологической планировки (по необходимости) и разработка схемы (грузопотоки) перемещения деталей и отходов; – разработка мероприятий по обеспечению требований техники безопасности и производственной санитарии; – технико-экономическая оценка технологического процесса; – оформление технологической документации. Разработку технологического процесса необходимо начинать с анализа рабочего чертежа детали, установления необходимых размеров, требований к точности и шероховатости обработки; требований к погрешности формы и взаимного расположения поверхностей и ее термообработки.

Типовые технологические процессы

Одной из характерных особенностей стандартизации при конструировании транспортных и технологических машин и оборудования в машиностроении, в том числе и лесном машиностроении, состоит в том, что заданные машины необходимо разрабатывать исходя не только из чисто технических условий, но и из совокупности признаков, характерных для всего ряда смежных типов и размеров. Детали и узлы конструктивно нормализованного ряда позволяют использовать преемственность 79 повторяющихся конструктивных признаков в машинах. Широкая унификация деталей машин обуславливает применение более эффективных методов производства за счет типизации технологических процессов и является основой ускорения технологической подготовки производства. В основу разработки типовых технологических процессов положена конструктивно-технологическая классификация, предусматривающая систематизацию деталей и узлов по основным признакам как конструктивного, так и технологического подобия. Классификация деталей является первым этапом по созданию типовой технологии. Для деталей транспортных и технологических машин ее проводят на основе технологических классификаторов [31]. В основе классификационных признаков для деталей транспортных и технологических машин выбирают геометрическую форму, конструктивную характеристику отдельных элементов, взаимное расположение элементов, наименование, выполняемую функцию. Транспортные и технологических машин и оборудования лесного комплекса изготавливают на гусеничной или колесной базах. Валы транспортных и технологических машин характеризуются цилиндрической формой при длине значительно превышающей основной диаметр. К этим валам относятся ступенчатые и гладкие (коробок перемены передач, торсионные и др.), пустотелые, эксцентриковые (балансиры, кривошипы), кулачковые, коленчатые. Смещение центров при обработке шатунных шеек коленчатого вала или обточка кулачков и эксцентриков распределительных валов не изменяют основную схему технологического процесса изготовления деталей этого подкласса. Цилиндрические, конические и червячные зубчатые колеса, чашки дифференциалов, ведущие колеса, опорные и направляющие катки транспортных и технологических машин на гусеничной базе, ступицы машин на колесной базе, тормозные барабаны, корпуса и фланцы планетарных коробок, кольца включения, фрикционные диски и другие относятся к деталям, характерным признаком которых является отношение высоты и основного диаметра. Поэтому главными поверхностями обработки таких деталей являются торцы, цилиндрические наружные и внутренние поверхности, обрабатываемых на различных станках токарной группы. Рычаги, вилки, шатуны, стойки, кронштейны относятся к деталям, у которых наружная поверхность образована сочетанием элементов различной геометрической формы. В транспортных и технологических машинах к рычагам и вилкам относятся рычаги рулевого управления, рычаги подвески, вилки переключения передач, вилки карданных валов, рычаги амортизаторов, балки передней оси машин на колесной базе. Главными поверхностями при обработке таких деталей являются площадки на концах стержня и отверстия на этих площадках. К корпусным деталям относят литые или сварные детали коробчатого типа, представляющие собой основу для пространственного координирования и кинематической связи деталей и узлов, монтируемых в них. В транспортных и технологических машинах – это корпуса коробок передач, редукторов ведущего, промежуточного и задних мостов и другие. Главными поверхностями при обработке корпусных деталей являются плоскости и основные отверстия, а также обработка мелких отверстий и нарезание в них резьбы.

Любой технологический процесс должен отвечать следующим требованиям.

1. Он должен обеспечивать получение изделий в заданном количестве и заданного качества.

2. Из всех возможных вариантов технологического процесса (а одно и то же изделие можно изготовить с помощью нескольких различных техпроцессов) следует выбрать тот, который обеспечивает максимальную производительность труда, наивысшее качество изделия, требует для его реализации минимальных затрат труда и материалов, оказывает наименьшие вредные воздействия на окружающую среду.

3. Технологический процесс следует разрабатывать на основе имеющихся типовых или групповых технологических процессов. Типовым технологическим процессом называют такой процесс, который применяют для изготовления группы изделий с общими конструктивными и технологическими признаками. Типизация технологических процессов позволяет значительно сократить количество разнотипного оборудования, инструмента и приспособлений, используемых в инструментальных цехах.

4. Технологический процесс должен полностью соответствовать требованиям безопасности труда и промышленной санитарии.

Технологический процесс слесарной обработки включает в себя следующие этапы: анализ чертежа детали; выбор заготовки; выбор технологических баз; составление маршрута обработки заготовки; проектирование операций.