Пример 5.

За месяц (30 дней) через склад прошло 10000 т груза, причем 3000 т груза хранилось 10 дней, 2000 т – 5 дней, 4000 т – 8 дней и 1000 т – 7 дней. Емкость склада равна 5267 т.

Определить: 1)общее число тонно-дней хранения груза; 2)коэффициент использования емкости склада; 3)оборот склада; 4) пропускную способность склада.

Решение:

1) Общее число тонно-дней хранения составит по формуле (8.26):

tq = 10 * 3000 + 5 * 2000 + 8 * 4000 +1000 * 7 = 79000;

откуда

= 79000:10000= 7,9=8 дней.

= 79000:10000= 7,9=8 дней.

2) Коэффициент использования емкости склада составит по формуле (8.27):

Кс= (5267*30):79000=2,0.

3) Оборот склада определяется по формуле (8.28):

По = 30:8=3,75оборота.

4) Используя имеющиеся исходные данные, рассчитаем месячную пропускную способность склада по формуле (8.29) емкостью 5267 т при 3,75 оборота

Пскл = 5267 * 3,75 = 19751,25 т.

5.4. Системы регулирования запасов

Системы регулирования запасов — комплекс мероприятий по созданию и пополнению запасов, организации контроля и планирования поставок.

Точка заказа — установленный минимальный уровень запаса, при снижении до которого делается заказ на поставку очередной партии материальных ресурсов.

Размер заказа — то количество партии материалов, на которое должен быть выписан заказ для пополнения запасов.

Можно регулировать величину заказа:

изменением объема партии;

изменением интервала между поставками;

изменением объема и интервала поставки.

Системы управления запасами могут быть:

с фиксированной периодичностью заказа;

с фиксированным объемом заказа;

с установленной периодичностью пополнения запасов до постоянного уровня;

минимум — максимум;

саморегулирующиеся системы;

АВС,xyz;

точно вовремя.

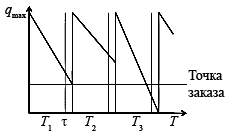

Системы с фиксированной периодичностью заказа (через равные промежутки времени)

T1 = T2 = T3

τ1 = τ2 = τ3 — время выполнения заказа

q1 ≠ q2 ≠ q3

используется для малостоящих товаров;

когда затраты на хранение низкие;

когда издержки незначительные, если кончился запас;

когда заказывается материал один из многих у одного поставщика;

когда скидки существенно определяют партию заказываемого товара;

при относительно постоянном уровне спроса.

Qзак = qmax - qф + pτ + qрез

qф — фактическое количество; pτ— потребление за время выполнения заказа; qрез — резерв

Достоинства метода:

простота

регулирование запаса осуществляется 1 раз между периодами заказов

Недостатки:

необходимость делать заказ даже на незначительное количество

опасность возникновения дефицита

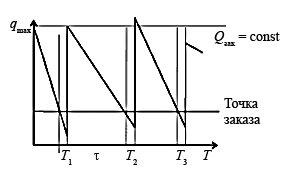

С фиксированным объемом заказа (подразумевает поступление материалов равными, заранее определенными партиями через разные промежутки времени)

Заказ делается в точке заказа и выполняется в течении времени τ

Примечания:

используется для дорогостоящих товаров и материалов;

товары составляют лишь небольшую долю продукции, выпускаемой поставщиком;

есть регулярная проверка запасов;

физическое наличие товара легко поддается учету.

Характеристики:

материалы поступают равными партиями, что снижает затраты по доставке и созданию запасов;

требуется систематический контроль (растут издержки по хранению);

высокая стоимость предметов снабжения;

высокая стоимость хранения;

высокий уровень ущерба;

непредсказуемый характер спроса.

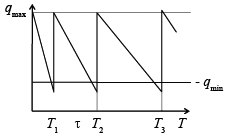

Система с двумя фиксированными уровнями запаса и фиксированной периодичностью заказа

Устанавливаются нижний и верхний пределы допустимого уровня запаса.

Максимальный уровень определяется самой фирмой.

Минимальный определяется точкой заказа.

Регулируемые параметры системы: длительность между заказами.

Положительное: позволяет исключить некоторую возможность дефицита.

Недостатки: пополнение запаса до максимума не может производиться независимо от фактического расходования запаса.

Система с двумя фиксированными уровнями запаса без постоянной периодичности заказа:

(s, S) — стратегия управления запасами; min—max)

Два регулируемых параметра:

s — нижний критический уровень запаса;

S — верхний уровень запаса.

Если величиной x обозначить величину запасов, достаточную для принятия решения об их пополнении, p — величина пополнения, то Y(x) — запас после пополнения = x+p

Y(x)= x, при x > s

S, при x ≤ s

Если текущий запас > s, пополнение не происходит.

Если запас ≤ s, то пополнение происходит до уровня S, при этом p = S-x

Пример:

На складе автомагазина используют s,S стратегию. При s=50, S=300.

На какое количество p надо пополнить запас, если сейчас имеется x:

1. x=40, p=260;

2. x=70, p=0;

3. x=150, p=0;

4. x=290, p=0;

5. x=10, p=290.

Саморегулирующиеся системы

Рассмотренные выше системы предполагают относительную неизменность условий, на практике бывают следующие случаи:

1) изменение потребности в товарном запасе;

2) изменение условий поставки;

3) нарушение контракта поставщиком.

Для этого создаются комбинированные системы с возможностью саморегулирования. В каждой системе устанавливается определенная целевая функция, служащая критерием оптимальности, в рамках экономико-математической модели управления запасами. Она содержит 3 элемента:

Затраты, связанные с организацией заказа и его реализацией, оплата всех услуг по доставке товаров на склад. Они могут зависеть от годового объема деятельности организации предприятия, от величины заказа. Пути снижения затрат: изменение организационной структуры — на 2 %, использование АСУ — на 10%.

Затраты на хранение: постоянные издержки (аренда); переменные (зависят от уровня запасов) — складские расходы, расходы на переработку товарных запасов, потери от порчи и т.п. При расчетах пользуются удельной величиной издержек хранения, которая равна издержкам на единицу хранимого товара в единицу времени. При этом предполагается, что издержки хранения за календарный период пропорциональны размеру запасов и длительности периода между заказами.

Потери из-за дефицита: возникают когда снабженческо-сбытовая организация несет материальную ответственность за неудовлетворение потребителей и за отсутствие заказа. Например, при неудовлетворительном спросе взимается штраф за срыв сроков поставки. Вероятность дефицита

Pдеф = Nдеф / Nбез деф

Система «Точно вовремя»

Заказывается сколько можно потребить, не используя склад. Условия для системы: психологический аспект — готовность жертвовать ради предприятия; четкая организация.

АВС регулирование запасов

Определение сроков и размеров закупок сводится к расчетам по какой-либо одной формуле и считается формальной механической работой.

Принципы: нерационально уделять партиям, играющим незначительную роль в производстве, то же внимание, что и материалам первостепенной важности (принцип Парето); в зависимости от затрат, материалы делятся на 3 класса (А, В, С). А — немногочисленные, но важные материалы, которые требуют больших вложений. В — относительно второстепенные материалы, требующие меньшего внимания, чем А. С — составляют значительную часть в номенклатуре, недорогие, на них приходится наименьшая часть вложений в запасы.

Этапы АВС метода:

установить стоимость каждой детали;

установить спрос на каждую деталь;

расположить материалы по убыванию цены;

суммировать данные о количестве и издержках на материалы;

разбить материалы на группы в зависимости от удельного веса в общих издержках.

Преимущества: позволяет провести классификацию материалов и формально использовать ее долгое время.

Недостатки: возможная переклассификация из-за изменения спроса и цены. Необходим контроль.

Вопросы для самопроверки

Что такое материальный поток?

Какие виды запасов существуют?

Приведите классификацию запасов по функциональному назначению. Что такое текущий и страховой запас и их роль в системе закупок?

Какие системы управления запасами Вы знаете и какие из них применяются на Вашем предприятии? Есть ли необходимость оптимизировать систему формирования запасов на Вашем предприятии и почему?

Что такое оптимальная величина партии поставок и как ее рассчитать?

Что такое «точка заказа»?

В чем плюсы и минусы системы с двумя фиксированными уровнями запаса?

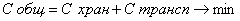

Определение оптимального размера заказа

Методические указания

При определении оптимального размера заказа (партии поставки) в качестве критерия оптимальности выбирают минимум совокупных расходов по доставке и хранению.

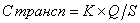

,

,

где Собщ – общие затраты на транспортировку и хранение;

Схран– затраты на хранение запаса;

Странсп – затраты на транспортировку.

Создание излишних товарных запасов увеличивает издержки по их хранению, а нерациональное их снижение влечет за собой увеличение частоты меньших по объему партий поставок, что значительно увеличивает расходы по доставке товаров.

Оптимальный размер заказа (партии поставки) и соответственно оптимальная частота завоза зависят от следующих факторов: объема спроса (оборота); расходов по доставке товаров; расходов по хранению запасов.

Предположим, что за определенный период времени Т величина оборота составляет Q. Размер одной заказываемой и доставляемой партии S. Допустим, что новая партия завозится сразу после того, как предыдущая полностью закончилась, тогда средняя величина запаса составит S/2. Расходы по хранению товаров за период времени Т составят:

,

,

где М – затраты на хранение единицы запаса за период Т.

Затраты на транспортировку за период Т определяется умножением количества поставок (заказов) за этот период на стоимость поставки одной партии товара.

где K – затраты на завоз одной партии товара;

Q/S– количество завозов за период времени Т.

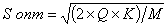

После ряда преобразований определяется оптимальный размер партии поставки (заказа) (S опт). Полученная формула в теории управления запасами известна как формула Уилсона.

,

,

где Q – планируемый объем товарооборота (годовой объем спроса);

K – издержки по выполнению одного заказа (поставки), включающие издержки по размещению одного заказа (делопроизводство, административные расходы и пр.), расходы по доставке и приемке партии товара;

M – издержки на хранение единицы продукции.

Пример:

Годовая потребность в комплектующем изделии – 2000 шт.

Издержки по выполнению одного заказа – 400 руб.

Цена единицы комплектующего изделия – 200 руб.

Стоимость содержания комплектующего изделия на складе – 20 % от цены.

Определить оптимальный объем заказа.

Расчет производится для различных значений объема заказа (выбор осуществляется произвольно). По приведенным выше формулам рассчитываем транспортно-заготовительные и складские расходы на единицу продукции. Суммируя их, определяем общие затраты. Наименьшее значение соответствует оптимальному объему заказа – 200 шт.

| Объем заказа | Количество поставок | Затраты на приобретение на ед. прод. | Складские расходы / ед. прод. | Общие затраты на снабжение / ед прод. |

| S | Q / S |

|

| |

| 0,5 | 8,5 | |||

| 0,4 | 10,4 | |||

| 0,2 | 20,2 |

Проверка результата осуществляется по формуле Уилсона.