Система управления предназначена для пуска, реверса и регулирования частоты вращения коленчатого вала двигателя. Для пуска дизеля необходимо привести во вращение его коленчатый вал от постороннего источника энергии. Сжатие воздуха в цилиндре дизеля при пуске должно обеспечить достаточное для самовоспламенения топлива повышение температуры. При малой частоте вращения увеличивается продолжительность процесса сжатия, возрастают утечки воздушного заряда через неплотности, сжимаемый воздух заметно охлаждается от стенок цилиндра. Пусковая частота вращения пуск зависит от конструктивных особенностей двигателя, способа смесеобразования, качества распиливания топлива и других факторов и составляет 15—20% от ее номинального значения. По Правилам Регистра СССР пуск главных судовых двигателей должен осуществляться безотказно при температуре в машинном отделении не ниже 8°С, из холодного состояния и при любом положении коленчатого вала.

В дизелях применяются следующие способы пуска: ручной, стартерный, сжатым воздухом (пневматический). Наиболее распространен пуск сжатым воздухом. В мало- и среднеоборотных дизелях пуск осуществляется воздухом давлением 25—30 кгс/см2 (2,5—3,0 МПа), в малооборотных двигателях в прогретом состоянии 4—7 кгс/см2 (0,4—0,7 МПа). Для пуска многооборотных двигателей необходимо, чтобы давление возуха было выше. Это объясняется значительными тепловыми потерями в процессе сжатия из-за большой относительной поверхности охлаждения.

Пускосуществляется при положении поршня, соответствующем началу такта расширения. В этот момент в цилиндр через специальный пусковой клапан поступает сжатый воздух. Под его давлением поршень движется вниз, вращая коленчатый вал. В период пуска воздух поступает последовательно во все цилиндры в порядке их работы.

Воздухораспределитель служит для управления моментами открытия и закрытия пусковых клапанов в порядке работы цилиндров. По конструкции воздухораспределители разделяются на дисковые, золотниковые и клапанные. Дисковые распределители обычно применяют в многооборотных дизелях. Золотниковые воздухораспределители выполняют индивидуальными или групповыми. Индивидуальные золотниковые воздухораспределители устанавливаются для каждого цилиндра, и они приводятся в действие от кулачных шайб распределительного вала. Это позволяет уменьшить длины воздухопроводов и выполнить их одинаковыми. В групповых воздухораспределителях все золотники устанавливаются в одном корпусе и приводятся в действие от собственного распределительного валика с кулачными шайбами (распределители с рядным расположением золотников) или располагаются звездой вокруг одной шайбы (распределители со звездообразным расположением золотников).

Для изменения направления движения судна или для ускорения его остановки необходимо изменить направление вращения гребного вала, что осуществляется реверсивно-разобщительными муфтами или специальными реверсивными устройствами (системами реверса). Реверсивные муфты применяют в установках с двигателями небольшой мощности. Применение муфт (механических, гидравлических и электрических) усложняет установку и снижает надежность ее работы, однако позволяет применять в качестве главных нереверсивные дигатели. Винты регулируемого шага (ВРШ) также позволяют применять нереверсивные дизели. При этом пуск дизеля осуществляется почти без нагрузки, так как лопасти ВРШ при этом устанавливают в положение нулевого шага. Системы реверса применяют для изменения направления вращения коленчатого вала мало- и среднеоборотных судовых дизелей. Во избежание ошибочных действий обслуживающего персонала при реверсировании дизеля пусковое и реверсивное устройства блокируют между собой и с машинным телеграфом.

Система охлаждения

Система охлаждения служит для отвода тепла от деталей главных и вспомогательных дизелей, от масла и наддувочного воздуха и для поддержания допустимых температур, определяемых жаропрочностью материалов, термостабилыюстью масла и оптимальными условиями протекания рабочего процесса.

В качестве охлаждающих жидкостей в современных дизельных установках используюг пресную и забортную воду, масло и топливо. Пресная вода, циркулирующая по замкнутому контуру, может охлаждать все детали двигателя, нагревающиеся от соприкосновения с горячими газами: рабочие втулки, крышки цилиндров, головки поршней, распылители форсунок, корпуса газотурбонагнетателей, выпускные коллекторы. Забортной водой охлаждают в теплообменниках пресную воду, масло и воздух после газотурбонагнетателей. Маслом охлаждают головки поршней, топливом — распылители форсунок. Количество тепла, отводимого системой охлаждения, составляет от 15 до 35% всего тепла, выделяемого топливом.

Элементы системы охлаждения.

Циркуляционные насосы пресной воды обеспечивают непрерывную подачу пресной воды на охлаждение деталей двигателя и ГТК.

Насосы забортной воды прокачивают забортную воду через теплообменные аппараты системы охлаждения. Все современные энергетические установки с малооборотными ДВС комплектуют автономными электроприводными насосами центробежного типа, основными преимуществами которых являются простота конструкции и надежность в работе. Главные двигатели малой мощности и дизель-генераторы могут иметь навешенные на двигатель насосы с приводом от коленчатого вала двигателя.

Водоохладители отводят тепло из системы, охлаждая пресную воду забортной. Принципиально они не отличаются от маслоохладителей. В водоохладитёлях трубчатого типа забортная вода движется внутри трубок, а пресная омывает их снаружи, что позволяет применять механическую очистку внутренней поверхности трубок; наружная поверхность очищается только химическими препаратами.

Расширительные цистерны устанавливают над двигателем, они служат для создания подпора воды на всасывающей стороне насоса, пополнения утечек удаления воздуха и водяных паров из системы и создают дополнительный объем при нагревании воды.

Байпасный клапан, управляемый вручную или от термодатчика, служит для поддержания постоянного температурного режима в системе за счет перепуска части воды мимо водоохла- дителя.

Системы охлаждения главных и вспомогательных двигателей могут быть объединенными и раздельными. В раздельных системах вспомогательные двигатели имеют автономную систему и обслуживаются навешенными на двигатель насосами и теплообменниками. Объединенную систему охлаждения обслуживают общие для главных и вспомогательных дизелей насосы, водоохладители и расширительная цистерна; система компактна и позволяет на стоянке прогревать главный двигатель горячей водой из системы работающих дизель-генераторов.

Принципиальная схема системы охлаждения зависит от рода жидкости, охлаждающей поршни и форсунки. Двигатели, у которых поршни и форсунки охлаждаются водой, могут нметь трех- или двухконтурную систему. В первом случае система бхлаж- дения имеет три автономных контура пресной воды для раздельного охлаждения: цилиндров и корпусов ГТН, поршней, форсунок. Каждый контур имеет свои насосы пресной воды, теплообменники и расширительную цистерну. Во втором случае имеются два автономных контура охлаждения; цилиндров и корпусов ГТН и поршней, а также форсунок.

Преимуществом первой системы является то, что пресная вода, охлаждающая цилиндры, не загрязняется топливом, попадающим из системы высокого давления через плоскости разъема форсунок, и маслом, оседающим на трубах телескопии охлаждения поршней. Основным недостатком этой системы является увеличение числа насосов, теплообменников, цистерн, длины трубопроводов Эта система применяется на судах с двигателями Зуль- цер типа RD. Двухконтурная система применяется на двигателях МАН. На судах с главными двигателями Бурмейстер и Вайн водой охлаждаются только цилиндры, поршни охлаждаются маслом, форсунки — топливом.

Принципиальная схема контура пресной воды

Принципиальная схема контура пресной воды для охлаждения цилиндров и ГТК включает циркуляционные насосы 5, водоохладнтелн 4, включенные параллельно, расширительную цистерну 13, распределительный коллектор 7, коллектор 1 отходящей из двигателя и ГТК воды. Из коллектора 7 вода подводится к цилиндрам и корпусам выпускных заслонок и на охлаждение корпусов ГТК 8. Из коллектора 1 через холодильник 4 вода направляется в приемную полость насосов. Байпас- ныу клапан 3, управляемый термодатчиком, перепускает часть воды мимо холодильника, поддерживая заданный температурный режим.

Труба 10 соединяет расширительную цистерну со всасывающим трубопроводом насосов, обеспечивая необходимый подпор. По трубам 15 из полостей охлаждения двигателя, ГТК я корпусов водоохладителей вместе с водой отводятся воздух и водяные пары. Расширительная цистерна имеет вентиляционную трубку 14, сливную трубу 11 для перелива воды в цистерну пресной воды, расположенную в междудонном пространстве, и трубу 12 для пополнения воды в системе. При подготовке главного двигателя к пуску горячая вода из дизель-генераторов подводится к главному двигателю по трубе 6; до трубе 9 или 2 вода идет на охлаждение дизель-генераторов.

Система забортной воды. Забортная вода охлаждает в теплообменниках пресную.воду, масло и воздух (в двигателях с наддувом). Система забортной воды имеет следующие элементы: кингстонные ящики с кингстонами, фильтры, насосы, трубопроводы, арматура.

Система управления

Характерные особенности системы управления: раздельный пуск; реверсирование распределительного вала осуществляется за счет его разворота относительно коленчатого вала на угол реверса; реверсирование начинается с момента пуска дизеля, что уменьшает расход воздуха и сокращает время реверса.

Система управления двигателем

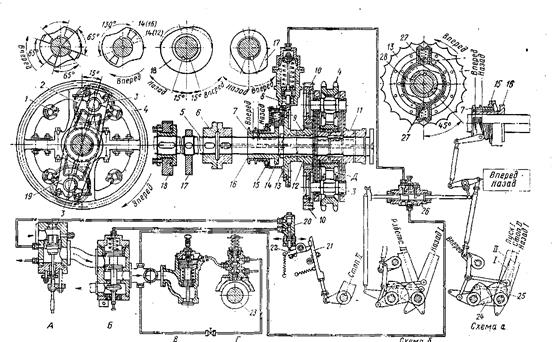

Основные узлы системы: запорный клапан А, главный пусковой клапан Б, пусковые клапаны В цилиндров, воздухораспределитель Г, клапан управления пуском 20, золотник реверса 26, реверсивный механизм Д, тормозной цилиндр 8 и блокировочная муфта 7.

Управление двигателем осуществляется топливно-пусковой II и реверсивной рукоятками, сблокированными между собой секторами 24 и 25 так, что перестановка топливно-пусковой рукоятки в положение «пуск» возможна только при нахождении реверсивной рукоятки в одном из крайних положений («вперед» или «назад»), а в положение «работа» — после окончания реверса; перестановка реверсивной рукоятки возможна только при нахождении топливно-пусковой рукоятки в положении «стоп».

При открытии запорного клапана А воздух из пускового баллона поступает к главному пусковому клапану Б и одновременно к клапану управления пуском 20, прижимает его к седлу к проходит в управляющий цилиндр главного пускового клапана. При установке топливно-пусковой рукоятки в положен ние «пуск» с помощью тяги 21 и рычага 22 клапан 20 перемещается в верхнее положение, в результате чего перекрывается доступ воздуха к управляющему цилиндру главного пускового клапана, а имеющийся в этом цилиндре воздух через отверстия в корпусе клапана управления пуском выпускается в атмосферу. Главный пусковой клапан открывается, и воздух одновременно поступает к пусковым клапанам В рабочих цилиндров н к воздухораспределителю Г, прижимая штоки его золотников к кулачным шайбам. Коленчатый вал двигателя начинает вращаться на воздухе; Затем топливно-пусковую рукоятку устанавливают в положение «работа». При этом зуб на рычаге 22 соскочит с выступа тяги 21, пружина оттянет левый конец рычага 22, воздух переместит клапан 20 вниз и поступит в управляющий цилиндр главного пускового клапана, который закроется. Двигатель начинает работать на топливе.

Для реверсирования дизеля топливно-пусковую рукоятку устанавливают в положение «стоп», а реверсивную — в требуемое положение («вперед» или «назад»). При этом с помощью системы тяг и рычагов производится осевое перемещение кулачкового валика 23 воздухораспределителя и поворот золотника реверса 26, Затем топливно-пусковую рукоятку устанавливают в положение «пуск», и после открытия главного пускового клапана воздух по ступает через золотник 26 в тормозной цилиндр 8, который своим роликом будет удерживать от проворачивания тормозной диск 13 тормозного блока 12, свободно посаженного на вал реверса. Вал реверса фланцевой муфтой 6 соединен с распределительным валом 5.

Реверсирование распределительного вала осуществляется в начале первого оборота коленчатого вала при помощи реверсивного механизма.

Звездочка 4, соединенная цепным приводом с приводной звездочкой коленчатого вала, свободно сидит на втулке 11 рамы реверсивного механизма, закрепленной на валу реверса с помощью шпонки. В кронштейнах рамы 19 находятся подшипники рамо- вых шеек 3 реверсивных кривошипов. Кривошипные шейки размещены в ползунах 2, которые могут скользить в прорезях спиц звездочки 4. Во время работы двигателя реверсивные кривошипы находятся в одном из крайних положений в зависимости от стороны вращения звездочки 4 и служат связующими звеньями между звездочкой и реверсивным валом. Кронштейны рамы при этом упираются в специальные пружинные амортизаторы 1, установленные на ободе звездочки 4. Реверсивные кривошипы снабжены шестернями 10, сцепленными с шестерней 9 тормозного блока. На торцах тормозного диска 13 и втулки 16 имеется по два кулачка 14, определяющих поворот распределительного вала относительно тормозного диска на угол 130°. Втулка 16 сидит на шпонке на валу реверса я имеет фигурную шайбу 28, на которую опираются ролики двух фиксаторов 27, укрепленных на тормозном диске и препятствующих самопроизвольному реверсированию.

По наружным шлицам втулки 16 может перемещаться блокировочная муфта 7, внешнюю винтовую нарезку которой охватывает закрепленная на тормозном диске гайка 15. При повороте вала реверса и втулки 16 муфга 7 будет перемещаться вдоль оси и через тяги и рычаги воздействовать на золотник 26 и сектор блокировки топливоподачи.

При реверсировании тормозной блок 12 остается неподвижным, а коленчатый вал и звездочка 4 приводятся во вращение в новом направлении при помощи сжатого воздуха. Шестерни 10 обкатываются вокруг шестерни 9 тормозного блока, и реверсивные кривошипы поворачиваются до тех пор, пока кулачки 14 на торцах диска 13 и втулки 16 не придут в соприкосновение после относительного поворота на 130° (на дизелях типа K-GF реверсивные кривошипы поворачиваются с помощью лопастных масляных сервомоторов). При этом оси топливных 18 и выпускных 17 кулачных шайб из положения отставания на 15° вначале догонят приводную звездочку, а затем к концу перекладки вала уйдут вперед соответствующих кривошипов на 15°.

После окончания реверса осевое перемещение муфты 7 приводит к перестановке сектора блокировки топливоподачи в положение, блокирующее реверсивную рукоятку, но позволяющее устанавливать топливно-пусковую рукоятку в положение «работа». Одновременно золотник 26 смещается в осевом направлении в положение, при котором воздух из тормозного цилиндра выпускается в атмосферу и тормозной блок начинает вращаться вместе с валом реверса.