К ремонтным работам водопропускных труб относят торкретирование поверхности кладки звеньев, устройство железобетонной «рубашки» (оболочки) и гильзы, цементацию грунта основания или насыпи в зоне трубы, замену гидроизоляции, наращивание оголовков.

Торкретирование поверхности кладки звеньев. При усилении массивных сводов труб применяют торкрет для защиты поверхности кладки от выветривания, ударного и истирающего действия льда и песка, влияния агрессивных примесей в воздухе и воде, размораживания, при восстановлении изношенных поверхностей, а также поверхностей, имеющих неглубокие раковины, сколы и трещины.

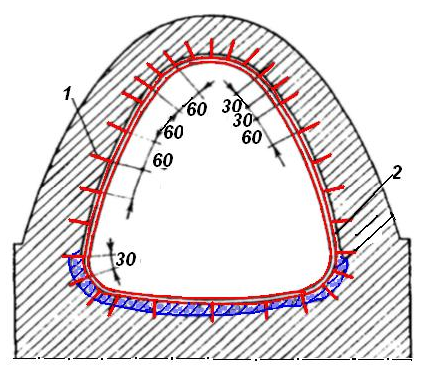

Рис. 3.29. Оболочка из торкрета по металлической сетке: 1 – анкер; 2 – слой из торкрета Рис. 3.29. Оболочка из торкрета по металлической сетке: 1 – анкер; 2 – слой из торкрета

|

Для увеличения прочности и предохранения от появления усадочных трещин торкретный слой армируют металлической сеткой.

Армирование производится сетками из арматуры диаметром 3–6 мм со стороной квадрата 50–100 мм. Сетка крепится вязальной проволокой к анкерам, заделанным в кладку. Анкера диаметром 8–10 мм с загнутыми концами заделываются на глубину 150–250 мм в отверстия диаметром 15–20 мм с помощью цементного раствора. Расстояние между анкерами 300–600 мм. Сетку устанавливают не ближе 10 мм от поверхности кладки (рис. 3.29) [16].

В состав работ по торкретированию поверхности трубы входят [16]:

· очистка поверхности кладки от грязи, пыли, а также отслаивающихся частей;

· устройство насечки скребками, металлическими щетками, зубилами на поверхности кладки для придания шероховатости;

· заделка раковины глубиной более 5 см жидким цементным раствором;

· промывка водой и продувка сжатым воздухом под давлением поверхности кладки трубы;

· торкретирование поверхности трубы послойно.

Толщина слоя торкрета составляет от 5 до 40 мм. Торкретирование производят горизонтальными полосами высотой 1,0–1,5 м по всей ширине поверхности трубы. Торкретирование вертикальных поверхностей производится снизу вверх. При достижении торкретным покрытием прочности 70 %, как правило, через 8–10 ч после нанесения производят увлажнение распыленной струей воды 1–2 раза в сутки до момента набора прочности [16].

Торкретирование также производят для придания кладке водонепроницаемости. Слой торкрета может быть армированным или неармированным в зависимости от характера и размеров повреждений, требуемой прочности и толщины. При повреждениях кладки на глубину до 20 мм практикуют ремонтное торкретирование без армирования. Участки поверхностей труб со значительными повреждениями торкретируют по металлической сетке [1].

Устройство железобетонной «рубашки» и гильзы. При повреждении кладки водопропускной трубы на глубину 100–150 мм, при выпадении отдельных камней, наличии большого количества продольных и поперечных трещин и разрушении лотка предусматривают устройство железобетонной «рубашки» или гильзование труб.

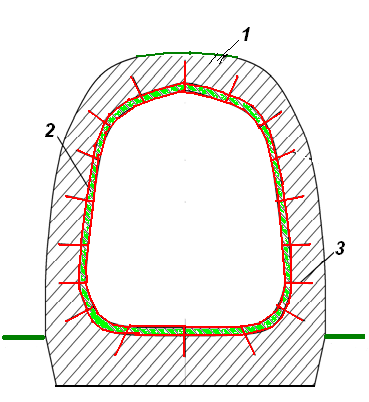

Рис. 3.30. Устройство железобетонной «рубашки» в овоидальной трубе: 1 – ремонтируемая труба; 2 – железобетонная «рубашка»; 3 – металлические штыри Рис. 3.30. Устройство железобетонной «рубашки» в овоидальной трубе: 1 – ремонтируемая труба; 2 – железобетонная «рубашка»; 3 – металлические штыри

|

Железобетонная оболочка предназначена для восприятия давления насыпи и устраивается в случаях возникновения угрозы обрушения трубы (рис. 3.30). Для связи со старой кладкой в нее заделывают анкеры диаметром 12–20 мм с шагом 0,6–0,8 м. К анкерам крепят внутренние и наружные сетки с ячейками 10´10 или 20´20 см из арматуры диаметром 12–20 мм. В зависимости от конструкции трубы и ее размеров сетки могут устанавливаться только в один наружный ряд.

Толщину железобетонной «рубашки» (оболочки) принимают 15–30 см. Бетонируют оболочку в опалубке, класс бетона по прочности должен быть не ниже В20, а морозостойкость – соответствовать требованиям, предъявляемым к конструкциям данного региона, эксплуатирующимся в водной среде [1].

Гильзование труб аналогично устройству оболочки (рис. 3.31) [16].

Для гильзования используются гильзы круглого поперечного сечения из железобетонных звеньев или из металлических труб. При использовании в качестве гильз железобетонных звеньев длиной 1 м бетонную смесь укладывают после установки в проектное положение от 3 до 5 звеньев. При использовании в качестве гильз металлической трубы длина гильзы принимается в пределах 3–6 м.

Рис. 3.31. Гильзование овоидальной трубы с использованием металлической трубы-гильзы: 1 – ремонтируемая труба; 2 – металлическая труба-гильза; 3 – патрубок; 4 – заполнение из бетонной смеси; 5 – торцевая опалубка; 6 – клинья; 7 – подкос; 8 – резиновый шланг

Последовательность производства работ включает в себя [16]:

· очистку и промывку поврежденных участков внутренней поверхности трубы;

· затаскивание одной секции гильзы и подклинка;

· законопачивание щелей и устройство опалубки по торцам;

· заполнение бетонной смесью с помощью бетононасоса пространства между гильзой и старой трубой.

Устройство железобетонной «рубашки» и гильзование уменьшают отверстие трубы, что повышает скорость протекания воды, поэтому, как правило, принимают меры по усилению выходного русла для предотвращения его размыва.

Цементация грунта основания или насыпи в зоне трубы. Недостаточная прочность грунтов основания приводит к растяжке трубы или значительным просадкам.

Цементацию грунтов насыпи по периметру трубы производят при неудовлетворительной работе гидроизоляции, следствием чего является интенсивное дренирование воды через кладку. Отверстия в обделке пробуриваются на всю её толщину. Первоначально в скважины нагнетают раствор состава 1:5–1:6. Вторичное нагнетание производят раствором 1:2–1:3 за стены и своды 1:3–1:4 – в основание трубы. Нагнетание за кладку начинают с нижних концов стен с последующим нагнетанием в более высокие яруса, заканчивают нагнетанием раствора в замковую часть. Нагнетание в основание трубы начинают со средней её части и ведут в направлении к концевым участкам. Технология нагнетания раствора за кладку или в грунт основания – та же, что и при цементации кладки (см. выше) [16].

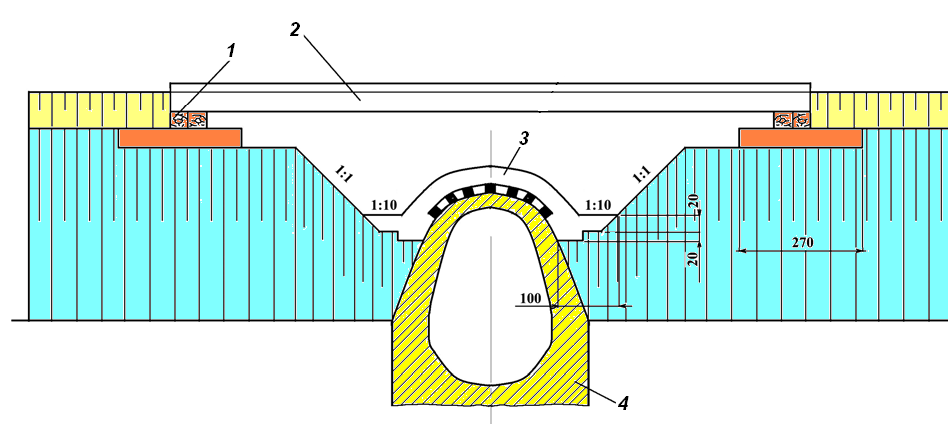

Ремонт гидроизоляции. Для ремонта гидроизоляции трубы требуется удалить грунт насыпи и в тоже время обеспечить движение поездов. Это достигается путем пропуска поездов по временно устанавливаемым пакетам. Замену гидроизоляции по всей длине трубы производят без перерыва движения поездов под разгрузочным мостиком (рис. 3.32) [16].

Рис. 3.32. Схема устройства гидроизоляции под прикрытием пакета по всей длине трубы: 1 – подушка из шпал; 2 – разгрузочный мостик; 3 – изоляция; 4 – существующая труба

Перед укладкой изоляции открытые поверхности трубы тщательно очищают от грязи металлическими щетками и промывают водой. Установку и уборку разгрузочного мостика выполняют в «окно» между поездами, соблюдая соответствующие правила безопасного ведения работ [1].

Замену гидроизоляции на концевых участках трубы производят в открытых котлованах с крутыми (рис. 3.33, а)или поддержанными крепью откосами (рис. 3.33, б) [1].

Рис. 3.33. Схема устройства гидроизоляции на концевых участках трубы: а – без крепления откоса насыпи; б – с креплением откоса насыпи; 1 – гидроизоляция; 2 – слой мятой глины; 3 – раскрываемая часть насыпи над трубой; 4 – удерживающая стенка

Наращивание оголовковтруб. Ремонт оголовков производят при их сильной трещиноватости, распространяющейся и на фундаменты, а также больших деформациях, угрожающих потерей устойчивости сооружения.

Наращивание оголовков производят для предотвращения осыпания грунта в трубу. Перекладку оголовка или замену его сборной конструкцией производят в открытых котлованах с временным креплением откоса насыпи по общим требованиям.

При незначительном удлинении трубы и сложности устройства нового фундамента производят наращивание оголовков и удлинение откосных крыльев (рис. 3.34, а) [1].

Рис. 3.34. Схема наращивания оголовка и удлинение трубы: а – наращивание оголовка; б – удлинение трубы; 1 – новый оголовок; 2 – новое положение откоса насыпи; 3 – существующее положение откоса насыпи; 4 – существующий фундамент; 5 – новый фундамент; 6 – анкер

Для наращивания оголовков по высоте (не более 1 м) используют каменные, бетонные и железобетонные сборные блоки, соединяя их с существующей кладкой металлическими анкерами (рис. 3.34, б). Сложные по очертанию в плане оголовки (воротниковые, коридорные, раструбные) наращивают по всему периметру монолитным бетоном или железобетоном [1].

Ремонт металлических гофрированных труб. В металлических гофрированных трубах наиболее распространенными дефектами являются разрушение дополнительного защитного покрытия внутренней поверхности трубы, разрушение лотков, сплющивание поперечного сечения, разрывы металла в зоне болтовых соединений и потеря устойчивости гофров [16].

Ремонт дополнительных защитных покрытий – битумных мастик и лаков производится теми же материалами, которые были использованы при строительстве. Поверхность металла очищается от грязи, остатков старого покрытия, и осуществляется послойное нанесение нового покрытия. Если старое битумное покрытие имеет сетку трещин, но не потеряло сцепления с металлом, его ремонтируют расплавлением паяльной лампой без нанесения нового материала. Если трубы эксплуатируются в суровых климатических условиях, то рационально дополнительные защитные покрытия выполнять из материалов на основе наполненных эпоксидных смол [16].

Рис. 3.35. Устройство сборного лотка в эксплуатируемой трубе: 1 – металлическая гофрированная труба; 2 – сборные блоки лотка; 3 – защитное покрытие; 4 – замена болтов Рис. 3.35. Устройство сборного лотка в эксплуатируемой трубе: 1 – металлическая гофрированная труба; 2 – сборные блоки лотка; 3 – защитное покрытие; 4 – замена болтов

|

Лотки в гофрированных металлических трубах выполнены, как правило, из монолитного бетона. Как показывает опыт, ремонтировать разрушенные монолитные лотки весьма сложно и трудоемко, а долговечность отремонтированных лотков малая. Наиболее рационально заменять их комбинированными сборными лотками, изготавливаемыми в стационарных условиях. Оптимальные размеры блоков: ширина 22–25см, длина 43–45 см (рис. 3.35).

В зоне укладки сборных лотков металл трубы очищается от остатков разрушенного лотка, наносов и дополнительного защитного покрытия. Затем укладывается блок лотка по слою полимерраствора на основе эпоксидной смолы толщиной 3–5 см. При ремонте лотков труб, расположенных в районах с суровыми климатическими условиями и на водотоках с повышенной агрессивностью воды, целесообразно часть лотков, постоянно находящихся в воде, делать из полимербетонных блоков [16].

При сплющивании поперечного сечения (рис. 3.36), превышающем допускаемые значения, и разрывах металла в зоне болтовых соединений делают усиление трубы.

На дефектных участках гофрированной трубы вставляют толстостенную металлическую или железобетонную трубу меньшего диаметра, пространство между ними заполняют бетоном или раствором (рис. 3.37) [16].

Рис. 3.36. Схема деформации (сплющивания) поперечного сечения металлической гофрированной трубы: D – проектный диаметр поперечного сечения; DD – величина деформации (сплющивания); 1 – проектное положение; 2 – деформативное состояние Рис. 3.36. Схема деформации (сплющивания) поперечного сечения металлической гофрированной трубы: D – проектный диаметр поперечного сечения; DD – величина деформации (сплющивания); 1 – проектное положение; 2 – деформативное состояние

|  Рис. 3.37. Схема усиления деформированной трубы: 1 – контуры деформированной трубы; 2 – вставленная новая труба меньшего диаметра; 3 – заполнение бетоном Рис. 3.37. Схема усиления деформированной трубы: 1 – контуры деформированной трубы; 2 – вставленная новая труба меньшего диаметра; 3 – заполнение бетоном

|

При установке длинных труб раствор нагнетают растворонасосом через специально установленные нагнетательные трубки [16].