Введение.

Нагревательные печи в кузнечных цехах используют для нагрева под пластическую деформацию и под термическую обработку. Нагревательные печи для нагрева заготовок, слитков или блюмсов из черных и цветных металлов под ковку, прессование, штамповку, высадку, гибка и печи для термической обработки деталей, улучшающей их свойства, работают при 150-1300 С. Требования, к нагревательным современным печам:

1)обеспечение необходимой температуры и заданного режима нагрева;

2)высокая тепловая экономичность с полным сжиганием топлива и максимальным к.п.д.;

3)простота конструкции и минимальные габаритные размеры, обеспечивающие нагрев большого ассортимента изделий при различных режимах и с высокой производительностью;

4)механизация и автоматизация загрузки и выгрузки изделий, а также их продвижение в печи, что увеличивает её производительность, облегчает обслуживание и позволяет устанавливать в общем производственном потоке цеха или в поточных автоматических линиях;

5)автоматическое регулирование теплового режима, обеспечивающее более точное соблюдение заданного режима по сравнению с ручным регулированием; В результате этого повышается качество нагреваемых изделий;

6)удобство обслуживания при эксплуатациях и ремонтах;

7)возможность применения защитной контролируемой атмосферы для получения без окислительного нагрева метала.

Всем этим требованиям в первую очередь удовлетворяют электрические и газовые печи, работающие на природном газе и получающие преимущественное применение в кузнечно-термических печах. При нагреве стали под пластическую деформацию температура печи должна быть не ниже 1250 С. В кузнечных печах эту температуру наиболее просто достигнуть при использовании высоко калорийного топлива с высокой теоретической температурой горения.

Для получения рабочей температуры 1200-1250 С теоретическая температура горения топлива должна быть для камерных и щелевых печей не ниже 1850 С, для методических толкательных – не ниже 1700С,Такие температуры можно получить и при сжигании низкокалорийного топлива, используя для горения подогретый воздух.

В печах с интенсивной циркуляцией газов изделия нагреваются равномерно. Более высокие требования по равномерности нагрева предъявляют к печам для нагрева изделий и заготовок из лёгких сплавов и к термическим печам. В этих случаях максимальная разность температур в различных точках изделия не должна превышать 10С. Перепад температур определяют термопарами, помещёнными в нескольких точках нагреваемого изделия. Чем совершеннее конструкция печи, тем меньше перепад.

Назначение и принцип работы печи

Назначение и область применения. Печи нагревательные камерные с выдвижным подом применяются для нагрева слитков или крупных заготовок под ковку с конечной температурой нагрева 1100 – 1300 С. Загрузка на под и съем заготовок с пода осуществляются с помощью средств цеховой механизации (обычно мостовыми кранами).

Производительность печей может изменяться в зависимости от марки стали, размеров заготовок или слитков, вида топлива и должна уточняться в каждом конкретном случае.

Состав установки печи. В комплект установки печи входят рельсовые пути как в печи, так и внешние, механизмы выкатки пода и подъема заслонок, а также приборы теплового контроля и автоматики.

Основные технические решения. Печи этого типа отапливаются природным газом или жидким нефтяным топливом (мазутом), сжигаемым с помощью типовых горелок или форсунок. Применение для печей с выдвижным подом газовых горелок среднего давления (инжекционных) не рекомендуется.

Для подогрева воздуха, идущего на горение, печи этого типа оборудуются рекуператорами (трубчатыми, игольчатыми или радиационными).

Продукты горения отводятся в боров и дымовую трубу или вверх под зонт и далее в систему цеховых дымопроводов.

Тепловой режим и режим давлений в печах поддерживаются автоматически.

Кладка печей выполняется из шамотного, шамотного легковесного, диатомового и глиняного (красного) кирпича и заключается в сварной металлический каркас с обшивкой из листовой стали. Печи устанавливаются на специальный фундамент, общий для печи и для рельсовых путей выдвижного пода (внутри печи и вне ее).

В фундаменте предусматриваются приямки для размещения механизмов выкатки пода и для механизмов подъема заслонки.

Подины печей состоят из рамы, сваренной из проката, литой гарнитуры и футеровки из шамотного нормального и легковесного кирпича. Рама подины перемещается на цепях катков.

Механизмы выкатки пода применяются с рейками цевочного типа. В качестве механизмов подъема заслонок используются типизированные электрические лебедки или гидравлические подъемники.

Расположение механизмов может быть как правым, так и левым.

В случае необходимости выкатки пода на трансбордер подина устанавливается на колесах и выкатки ее осуществляется с помощью механизма трансбордера.

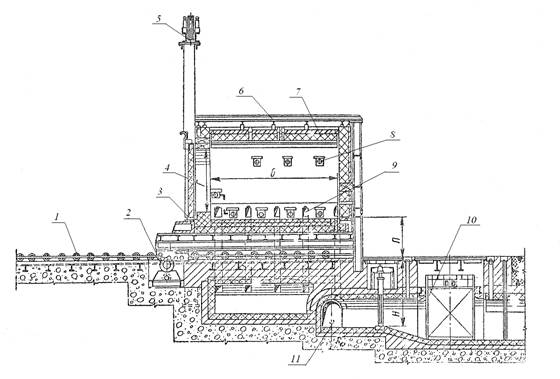

Рисунок 1 Печь с выкатным подом

1- Путь роликовый;

2- Механизм выкатного пода;

3- Под выкатной;

4- Дверце;

5- Механизм подъема дверцы;

6- Каркас;

7- Футеровка;

8- Горелка;

9- Дымоход;

10- Рекуператор;

11- Дымоход.

Расчет горения топлива

2.1 Расчет количества воздуха

Печь отапливается природным газом месторождение “Елшанское” при n = 1,07

Состав газа

Таблица 1.1

| СН4 | С2Н6 | С2Н8 | С4Н10 | N2 | СО2 |

| 93,7 | 0,7 | 0,6 | 0,6 | 4,4 | - |

Химические реакции горения

СН4 + 2О2 = СО2 + 2Н2О

С2Н6 + 3,5О2 = 2СО2 + 3Н2О

С2Н8 + 4О2 = 2СО2 + 4Н2О

С4Н10 + 6,5О2 = 4СО2 + 5Н2О

N2т N2п.г.

N2т N2п.г.

Расчет ведем на 100м3 газа.

2.2 Расчет количества и состава продуктов горения

Таблица1.2 Расчет горения топлива

| Топливо | Воздух,м3 | Продукты горения,м3 | ||||||||

| Составляющие | Содержание,% | Количество,м3 | О2 | N2 | Всего | СО2 | Н2О | О2 | N2 | Всего |

| СН4 | 93,7 | 93,7 | 187,4 | 196,15*3,76 = 737,52 | 196,15+737,52 = 933,67 | 93,7 | 187,4 | - | 737,52+4,4 = 741,92 | 98,7+194,9+741,92 = 1035,52 |

| С2Н6 | 0,7 | 0,7 | 2,45 | 1,4 | 2,1 | - | ||||

| С2Н8 | 0,6 | 0,6 | 2,4 | 1,2 | 2,4 | - | ||||

| С4Н10 | 0,6 | 0,6 | 3,9 | 2,4 | - | |||||

| N2 | 4,4 | 4,4 | - | - | - | - | ||||

| СО2 | - | - | - | - | - | - | ||||

| 196,15 | 737,52 | 933,67 | 98,7 | 194,9 | - | 741,92 | 1035,52 | |||

| Коэффициент расхода воздуха,n | n = 1,0 состав,% | 9,53 | 18,82 | - | 71,65 | 100,00 | ||||

| n = 1,07 количества,% | 209,88 | 789,15 | 999,02 | 98,7 | 194,9 | 13,73 | 793,55 | 1100,88 | ||

| n = 1,07 состав,% | 8,97 | 17,70 | 1,22 | 72,11 | 100,00 |

2.3 Расчет температуры горения

Температура горения топлива – важный показатель при расчете горения топлива. Различают температуры калориметрическую, теоретическую и практическую.

Калориметрической температурой tк горения называют температуру, которую имели бы продукты горения при отсутствии потерь теплоты в окружающее пространство и на диссоциацию. В этом случае подразумевают, что вся теплота, выделяемая при сгорании, идет только на нагрев продуктов горения. Калориметрическая температура является расчетной величиной.

1. Определяют состав продуктов горения топлива, Qн и объем продуктов горения единицы топлива Vп.г.пр. при заданном коэффициенте расхода воздуха n.

2. Определяют действительное удельное количество теплоты 1 м3 продуктов горения (кДж/м3):

iп.г. = Qн/V,п.г.пр.

iп.г. – действительное удельное количество теплоты

Qн – теплота сгорания газообразного топлива

V,п.г.пр. – объем продуктов горения практический

V,п.г.пр. = 1100,88: 100 = 11,0088 м3

Qн = 358*СН4 + 638*С2Н6 + 913*С2Н8 + 1187*С4Н10 = 358*93,7 + 638*0,7 + 913*0,6 + 1187*0,6 = 5051,2 кДж/м3

iп.г.пр. = 5051,2/ 11,0088 = 458,833 кДж/м3

3. По значению полученного удельного количества теплоты продуктов горения iп.г. приблизительно определяют соответствующую ему температуру продуктов горения t1.

4. По температуре t1 рассчитывают удельное количество теплоты 1 м3 продуктов горения данного состава (кДж/м3):

при 1900С

i1 = 0,01* t1(СО2*Ссо2 + Н2О*Сн2о + N2*СN2 + О2*Со2) i1 = 0,01*1900(8,97*2,42 + 17,70*1,93 + 72,11*1,48 + 1,22*1,57) = 3125,69 кДж / м3

при 2000С

i2 = 0,01* t2(СО2*Ссо2 + Н2О*Сн2о + N2*СN2 + О2*Со2) i2 = 0,01*2000(8,97*2,43 + 17,70*1,94 + 72,11*1,49 + 1,22*1,58) = 3310,2 кДж/м3

5. По значениям температур t1и t2 и удельным количествам теплоты i1п.г. и i2п.г, соответствующим этим температурам, находят tк.

i0-i1

tк = t1 + ───

i2-i1

458,833 – 3125,69

tк = t1 + ─────────── = 1885,55 С

3310,2 – 3125,69

tпр. = η* tк, где η = 0,62…..0,82 tпр. = 0,62*1885,55 = 1169,041

2.4 Материальный баланс горения

Поступило: Получено:

газа в 100м3, в том числе в кг: продуктов горения в кг:

СН4 = 93,7*16 / 22,4 = 66,929 СО2 = 98,7*44 / 22,4 = 193,875

С2Н6 = 0,7*30 / 22,4 = 0,938 Н2О = 194,9*18 / 22,4 = 156,616

С2Н8 = 0,6*32 / 22,4 = 0,857 N2 = 793,55*28 / 22,4 = 991,938

С4Н10 = 0,6*58 / 22,4 = 1,554 О2 = 13,73*32 / 22,4 = 19,614

N2 = 4,4*28 / 22,4 = 5,5

|  |

75,778 1362,043

Воздуха: О2 = 209,88*32 / 22,4 = 299,829

N2 = 789,15*28 / 22,4 = 986,438

|

1286,267

∑прих = 75,778 + 1286,267 = 1362,045кг

∑расх = 1362,043кг

Расчет нагрева металла

3.1 Расчет нагрева металла в I интервале

Температура металла

tмн + tмIк

tмн + tмIк

tмI =,С где tмIк – примите 600 С.

tмI =,С где tмIк – примите 600 С.

tмн – температура металла начальная, С

tмIк – температура металла конечная, С

20 + 600

tмI = = 310 С

tмI = = 310 С

Температура газа

tгIн + tгIк

tгIн + tгIк

tгI = 2, С где tгIк – примите 1150 С.

tгI = 2, С где tгIк – примите 1150 С.

tгIн – температура газа начальная, С

tгIк – температура газа конечная, С

800 + 1150

tгI = = 975 С

tгI = = 975 С

Температура кладки

|  |

tмI + tгI

tмI + tгI

tклI =,С

tклI =,С

310 + 975

tклI = = 642,5 С

tклI = = 642,5 С

Парциальное давление излучающих компонентов продуктов сгорания

Vсо2

Рсо2 = Рат, кПа,

Рсо2 = Рат, кПа,

Vсм

где Рат = 98,1 кПа;

Vсо2 – процентное содержание СО2 в продуктах сгорания топлива, %;

Vсм = 100%.

8,97

Рсо2 = 98,1 = 8,8 кПа

Рсо2 = 98,1 = 8,8 кПа

Vн2о

Рн2о = Рат, кПа,

Рн2о = Рат, кПа,

Vсм

где Vн2о – процентное содержание Н2О в продуктах сгорания, %.

17,70

Рн2о = 98,1 = 17,4 кПа

Рн2о = 98,1 = 17,4 кПа

Эффективная длина луча

V ВНL - hbl

Sэф = 3,6 =, м,

Sэф = 3,6 =, м,

F Fк + Fм

где В – ширина рабочего пространства печи, м

(В = b + 2а, где а = 0,5м); В = 0,7 + 2*0,5 = 1,7м

Н – высота рабочего пространства (примите Н = 1,8м);

L - длина рабочего пространства, м (L = l + 0,5); L = 2,4 + 0,5 = 2,9м

Fк – площадь внутренней поверхности рабочего пространства печи (за вычетом площади занятой металлом), м2

(Fк = 2ВН + 2НL + 2ВL – bl); Fк = 2*1,7*1,8 + 2*1,8*2,9 +2*1,7*2,9 – 0,7*2,4 = 24,74м2

Fм – площадь тепловоспринимающей поверхности металла, м2

(Fм = 2bh + 2hl + bl). Fм = 2*0,7*0,8 = 2*0,8*2,4 + 0,7*2,4 = 6,64м2

1,7*1,8*2,9 – 0,8*0,7*2,4

Sэф = 3,6 = 0,864м

Sэф = 3,6 = 0,864м

24,74 + 6,64

Определим произведение

Рсо2 * Sэф, кПа*м; 8,8*0,864 = 7,6

Рн2о * Sэф,кПа*м; 17,4*0,864 = 15

Выполним номограммы

εсо2 = 0,09, где εсо2 – степень черноты углекислого газа, содержащегося в продуктах сгорания;

ε,н2о = 0,13, где εн2о – степень черноты водяных паров;

β = 1,12, где β – поправочный коэффициент.

Степень черноты газа

ε,г = εсо2 + β*ε,н2о

ε,г = 0,09 + 1,12*0,13 = 0,24

Для природного газа

εгI = 1,5*ε,г;

εгI = 1,5*0,24 = 0,36

Для мазута

εг = 2,5*εг;

εг = 2,5* 0,24 = 0,6

Степень развития кладки

Fк

ω =.

ω =.

Fм

24,74

ω = = 3,73

ω = = 3,73

6,64

Номограмма для определения εсо2

|

εсо2

εсо2

0,09

0,09

975 t, C

975 t, C

Рисунок 2 Номограмма для определения εсо2

Номограмма для определения ε,н2о

|

ε,н2о

|

0,13

0,13

t, С

t, С

Рисунок 3 Номограмма для определения εн2о

Номограмма для определения β

|

β

|

1,12

1,12

Рн2о, кПа

Рн2о, кПа

Рисунок 4 Номограмма для определения β

Определим значение комплексов, принимая εм = 0,8; εк = 0,6.

1 1

М = 1 – (1 – εг) * (1 – εк) * (1 - ω) – (1 – εг)2* (1 – εм) * (1 – εк)*;

М = 1 – (1 – εг) * (1 – εк) * (1 - ω) – (1 – εг)2* (1 – εм) * (1 – εк)*;

ω

1 1

М = 1 – (1 – 0,6)*(1 – 0,6)*(1 -) – (1 – 0,6)2*(1 – 0,8)*(1- 0,6)* = 0,6

М = 1 – (1 – 0,6)*(1 – 0,6)*(1 -) – (1 – 0,6)2*(1 – 0,8)*(1- 0,6)* = 0,6

3,73 3,73

εг*εм [ 1 + (1 – εг)*(1 – εк)* ω]

εг*εм [ 1 + (1 – εг)*(1 – εк)* ω]

А = М

А = М

0,6*0,8 [1 + (1 – 0,6)*(1 – 0,6)*3,73]

0,6*0,8 [1 + (1 – 0,6)*(1 – 0,6)*3,73]

А = 0,6 = 0,76

А = 0,6 = 0,76

εм*εк(1 – εг)

В = М

В = М

0,8*0,6(1 – 0,6)

В = = 0,3

В = = 0,3

0,6

Удельный тепловой поток результирующего излучения

qмIрез = С0*А [(tгI + 273)4 – (tмI + 273)4 ] + С0*В [(tкI + 273)4 – (tмI + 273)4]

qмIрез = С0*А [(tгI + 273)4 – (tмI + 273)4 ] + С0*В [(tкI + 273)4 – (tмI + 273)4]

100 100 100 100

Вт/м2, где С0 – коэффициент лучеиспускания абсолютно черного тела, = 5,7 Вт/м2*К4.

qмIрез = 5,7*0,76[(975 +273)4 – (310 + 273)4] + 5,7*0,3 [(642,5 + 273)4 –

qмIрез = 5,7*0,76[(975 +273)4 – (310 + 273)4] + 5,7*0,3 [(642,5 + 273)4 –

100 100 100

310 + 273

()4] = 110072,5 Вт/м2

()4] = 110072,5 Вт/м2

Коэффициент теплоотдачи излучением

qмIрез

£Iизл =, Вт/м2*К

£Iизл =, Вт/м2*К

tгI - tмI

tгI - tмI

110072,5

£Iизл = = 165,5 Вт/м2*К

£Iизл = = 165,5 Вт/м2*К

975 - 310

Суммарный коэффициент теплоотдачи

£∑1 = £кон + £Iизл, Вт/м2*К, где £кон – коэффициент теплоотдачи конвекцией = 15 Вт/м2*К.

£∑1 = 15 + 165,5 = 180,5 Вт/м2*К

Заготовку прямоугольного сечения с b ≤1,8 можно представить в виде

Заготовку прямоугольного сечения с b ≤1,8 можно представить в виде

h

эквивалентного цилиндра с диаметром

dэ = 1,128*√h*b, м. dэ = 1,128*√0,8*0,7 = 0,9 м.

Критерий Био

£∑I*S

ВiI =

ВiI =

λ

£ - коэффициент теплоотдачи

S – прогреваемая толщина изделия

λ– коэффициент теплопроводности

180,5*0,35

ВiI = = 1,3

ВiI = = 1,3

48,6

Температурный критерий

tгI - tпов

QповI = tгI - tмн

QповI = tгI - tмн

tпов – температура поверхности

975 - 600

QповI = = 0,4

QповI = = 0,4

975 - 20

Время нагрева металла в I интервале

τI = F0I S2 , С

τI = F0I S2 , С

а

где F0I – критерий Фурье в I интервале

а – коэффициент температуропроводности стали

0,12

τI = 0,8 0,000001 = 9600: 3600 = 2часа

τI = 0,8 0,000001 = 9600: 3600 = 2часа

Температура в центре заготовки в конце I интервала периода нагрева

tцентI = tгI - QцентI *(tгI - tмн), С

QцентI – температурный критерий в центре заготовки в конце I интервала

tцентI = 975 – 0,68*(975 – 20) = 325,6 С

Средняя по сечению температура заготовки в конце I интервала периода нагрева

tмIк + tцентI 600 + 325,6

tI-II = 2, С tI-II = = 462,8 С

tI-II = 2, С tI-II = = 462,8 С

3.2 Расчет нагрева металла во II интервале

Температура поверхности металла изменяется от tмIIн, С = 600 С, до tмIIк, С = 1000 С.

Температура газа изменяется от tгIIн, С = 1150 С, до tгIIк, С = 1300 С.

Средние за интервал температуры:

tнмII + tкмII 600 + 1000

tмII = 2, С tмII = 2 = 800 C

tмII = 2, С tмII = 2 = 800 C

tнгII + tкгII 1150 + 1300

tгII = 2, С tгII = 2 = 1225 С

tгII = 2, С tгII = 2 = 1225 С

tмII + tгII 800 + 1225

tкII = 2, С tкII = 2 = 1013 С

tкII = 2, С tкII = 2 = 1013 С

Средняя во II интервале плотность потока результирующего излучения металла

qмIIрез = С0*А [(tгII + 273)4 – (tмII + 273)4 ] + С0*В [(tкII + 273)4 – (tмII + 273)4]

qмIIрез = С0*А [(tгII + 273)4 – (tмII + 273)4 ] + С0*В [(tкII + 273)4 – (tмII + 273)4]

100 100 100 100

1125 + 273 800 + 273 1013 + 273

qмIIрез = 5,7*0,76 [()4 – ()4] + 5,7*0,3 [()4 –

qмIIрез = 5,7*0,76 [()4 – ()4] + 5,7*0,3 [()4 –

100 100 100

800 + 273

()4] = 132097,9 Вт/м2

()4] = 132097,9 Вт/м2

Средний за II интервал коэффициент теплоотдачи излучением

qмIIрез 132097,9

£IIизл =, Вт/м2*К £IIизл = = 310,8 Вт/м2*К

£IIизл =, Вт/м2*К £IIизл = = 310,8 Вт/м2*К

tгII – tмII 1225 - 800

tгII – tмII 1225 - 800

Примим коэффициент теплоотдачи конвекцией £конвII = 15 Вт/м2*К

Суммарный коэффициент теплоотдачи

£∑1I = £IIконв + £IIизл, Вт/м2*К, £∑1I = 15 + 310,8 = 325,8 Вт/м2*К

Критерий Био

£∑II*S 325,8 * 0,35

ВiII = = 30,2 = 3,8

ВiII = = 30,2 = 3,8

λ

Температурный критерий

tгII - tкмII 1225 - 1000

QповII = tгII – tI-II = = 0,3

QповII = tгII – tI-II = = 0,3

1225 – 462,8

Продолжительность II интервала периода нагрева

0,4*0,12

τII = F0II S2 , С τII = = 18182 С, 18182: 3600 = 5часов

τII = F0II S2 , С τII = = 18182 С, 18182: 3600 = 5часов

а 0,0000055

Температура в центре заготовки в конце II интервала периода нагрева

tцентII = tгII - QцентII *(tгII – tI-II), С tцентII = 1225 – 0,6*(1225 – 462,8) = 767,7 С

Средняя по сечению температура заготовки в конце II интервала периода нагрева

tкмII + tцентII 1000 + 767,7

tкмII + tцентII 1000 + 767,7

tII -III =, С tII -III = 2 = 884 C

tII -III =, С tII -III = 2 = 884 C

III интервал

Температура поверхности металла изменяется от tнмIII, С = 1000, до tкмIII, С = 1250

Температура газа изменяется от tнгIII, С = 1300, до tкгIII, С = 1400.

Средние за интервал температуры:

tнмIII + tкмIII 1000 + 1250

tнмIII + tкмIII 1000 + 1250

tмIII = 2, С tмIII = = 1125 С

tмIII = 2, С tмIII = = 1125 С

tнгIII + tкгIII

tгIII =, С 1300 + 1300

tгIII =, С 1300 + 1300

2 tгIII = = 1300 С

2 tгIII = = 1300 С

tмIII + tгIII 1125 + 1300

tмIII + tгIII 1125 + 1300

tкIII =, С tкIII = 2 = 1213 C

tкIII =, С tкIII = 2 = 1213 C

Средняя в III интервале плотность потока результирующего излучения металла

qмIIIрез = С0*А [(tгIII + 273)4 – (tмIII + 273)4 ] + С0*В [(tкIII + 273)4 –

qмIIIрез = С0*А [(tгIII + 273)4 – (tмIII + 273)4 ] + С0*В [(tкIII + 273)4 –

100 100 100

tмIII + 273

()4], Вт/м2

()4], Вт/м2

1300 +273 1125 + 273 1213 +173

qмIIIрез = 5,7*0,76 [()4 – ()4] + 5,7*0,3[ ()4 –

qмIIIрез = 5,7*0,76 [()4 – ()4] + 5,7*0,3[ ()4 –

100 100 100

1125 + 273

(100)4] = 117767,6 Вт/м2

(100)4] = 117767,6 Вт/м2

Средний за III интервал коэффициент теплоотдачи излучением

qмIIIрез 117767,6

£IIIизл = tгIII – tмIII, Вт/м2*К £IIIизл = = 673 Вт/м2*К

£IIIизл = tгIII – tмIII, Вт/м2*К £IIIизл = = 673 Вт/м2*К

1300 - 1125

Суммарный коэффициент теплоотдачи

£∑1II = £IIIконв + £IIIизл, Вт/м2*К, £∑1II = 15 + 673 = 688 Вт/м2*К

Критерий Био

£∑III*S 688*0,35

ВiIII = = 28,5 = 8,5

ВiIII = = 28,5 = 8,5

λ

Температурный критерий

tгIII - tкм 1300 - 1250

QIIIпов = = = 0,1

QIIIпов = = = 0,1

tгIII – tII-III 1300 - 884

Продолжительность III интервала периода нагрева

0,6 * 0,12

τIII = F0III *S2, С τIII = = 18154:3600 = 5часов

τIII = F0III *S2, С τIII = = 18154:3600 = 5часов

а 0,0000055

Температура в центре заготовки в конце III интервала периода нагрева

tцентIII = tгIII - QцентIII *(tгIII – tII-III), С tцентIII = 1300 – 0,8(1300 – 884) = 1009 С

Перепад температур по сечению заготовки в конце периода нагрева

∆tнач = tкм – tцентIII, С ∆tнач = 1250 – 1009 = 241 С

Общая продолжительность периода нагрева

τн = τI + τII + τIII, C τн = 2 + 5 + 5 = 12часов

3.3 Период выдержки. Общее время пребывания металла в печи

В течение периода выдержки средняя температура продуктов

сгорания

tг = tкм + 50 = 1250 + 50 = 1300 С

кладки

tг + tкм 1300 + 1250

tк =, С tк = = 1275 С

tк =, С tк = = 1275 С

2 2

В конце периода выдержки перепад температур по сечению заготовок ∆tкон, С. Тогда степень выравнивания.

∆tкон 1250

δвыр =. δвыр = = 5,2

δвыр =. δвыр = = 5,2

∆tнач 241

Продолжительность периода выдержки τв = F0II * S2 , С = 5часов

Продолжительность периода выдержки τв = F0II * S2 , С = 5часов

а

Общее время пребывания металла в печи

τ∑ = τн + τв, С τ∑ = 12 + 5 = 17 часов