планирования

Оперативно-производственное планирование является составной частью внутризаводского планирования, его завершающей стадией и заключается в детализации показателей текущего (тактического) плана производственно-хозяйственной деятельности предприятия по исполнителям (цехам, участкам бригадам, рабочим местам) и срокам (кратким периодам – месяцам, декадам, суткам, сменам, часам) с целью равномерного выполнения производственной программы и эффективного использования трудовых, материальных, финансовых и других ресурсов.

Основной задачей оперативного планирования производства является обеспечение слаженной и комплексной работы всех звеньев производства по изготовлению продукции в соответствии с заданным количеством, номенклатурой и качеством в условленные сроки, предусмотренные стратегическим (тактическим) планом.

Содержание оперативного планирования производства включает следующее:

- расчет и установление прогрессивных нормативов движения производства (календарно-плановых нормативов) – нормативов заделов, периодичности запуска (выпуска) партии деталей в обработку (из обработки), размера серий и партий, продолжительности производственного цикла, величины опережений и т.д.;

- определение времени выполнения отдельных операций изготовления деталей, сборки подузлов, узлов и изделий в целом путем установления сопряженных сроков передачи предметов труда цехами-поставщиками, а также сроков выполнения отдельных работ кооперированными исполнителями;

- детализация плановых заданий по цехам и участкам предприятия;

- расчет и установление календарных графиков, определяющих порядок, последовательность и сроки изготовления продукции на определенной стадии производства;

- доведение разработанных календарных планов-графиков до цехов, участков и рабочих мест;

- планирование оперативной подготовки производства путем своевременного заказа и доставки на рабочие места материалов, заготовок, инструмента и т.д., необходимых для бесперебойного, выполнения установленных заданий и календарных графиков;

- введение систематического учета и контроля за исполнением выданных планов-графиков;

- оперативное регулирование и диспетчеризация хода производственного процесса, протекающего в цехах, на участках.

Главной задачей ОПП является организация слаженной работы всех подразделений предприятия для обеспечения равномерного, ритмичного выпуска продукции в установленном объеме и номенклатуре при полном использовании производственных ресурсов.

В процессе оперативного планирования производства разрабатываются календарно-плановые нормативы, план выпуска продукции предприятия по месяцам года; оперативно-календарные планы выпуска и графики производства узлов и деталей цехами, участками по месяцам, неделям, суткам, сменам (иногда часам). Выполняются объемные расчеты загрузки оборудования и площадей; организуется сменно-суточное планирование, оперативный учет хода производства, контроль и регулирование его (диспетчирование).

Оперативного планирования производства слагается из календарного планирования и оперативного регулирования хода производства – диспетчирования.

Календарное планирование – это детализация годового плана производства продукции предприятия по срокам запуска-выпуска каждого вида продукции и своевременное доведение этих показателей до каждого основного цеха, а внутри его – до каждого участка и рабочего места. Оно включает также оперативный учет выполнения производственных заданий.

Оперативное регулирование хода производства осуществляется диспетчированием путем систематического учета и контроля за выполнением сменно-суточных заданий и применением профилактических мероприятий, устраняющих причины, нарушающие ритм производства и срывы выполнения планов.

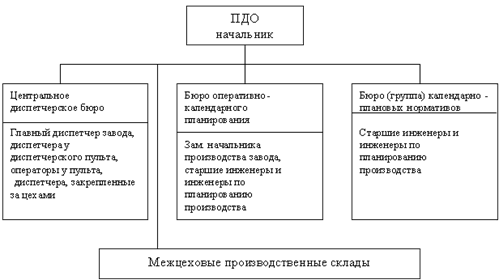

Оперативного планирования производства по месту его выполнения подразделяется на межцеховое и внутрицеховое. Межцеховое осуществляется производственно-диспетчерским отделом предприятия (рис. 3). В функции его входят разработка оперативно-календарных нормативов, взаимная увязка содержания и сроков календарных графиков работы цехов, составление и выдача цехам календарных планов по месяцам, оперативный учет и диспетчирование выполнения календарного плана.

Рисунок 3. – Структура производственно-диспетчерского отдела предприятия

Внутрицеховое планирование направлено на ритмичное выполнение участками и их рабочими местами заданной месячной программы и выполняется производственно-диспетчерскими бюро (ПДБ).

Система оперативного производственного планирования – это комплекс норм, нормативов и методов, обеспечивающих научно-обоснованную организацию планирования и оперативного регулирования производства. Наибольшее распространение на предприятиях машиностроения получили следующие системы оперативного планирования: позаказная, покомплектная, подетальная.

Система оперативного производственного планирования должна отвечать требованиям: соответствовать организационному типу производства (единичному, серийному, массовому), обеспечивать ритмичную работу и эффективное использование всех производственных ресурсов.

2.2 Оперативно–производственное планирование единичного

Производства

Единичное производство характеризуется большим количеством заказов на изготовление разнообразной продукции единицами и малыми не повторяющимися партиями. При этом в одних изделиях преобладают механические работы, в других монтажные и т.д.

Следовательно, оперативное планирование должно так сгруппировать заказы для запуска, чтобы обеспечить наилучшее сочетание сроков изготовления с равномерной загрузкой основных цехов. Чтобы такое условие выдержать на предприятии, прежде чем заключать договора с заказчиком, делают предварительный расчет производственного цикла изготовления заказа. Другой отличительной особенностью планирования единичного производства является включение в цикл изготовления заказа всех стадий подготовки производства и изготовления изделия, т.е. разработка конструкции, технологии, нормирования затрат труда, проектирование и изготовление оснастки, изготовление, испытание и доводка изделий.

В единичном производстве оперативное руководство осуществляется по заказной системе, при которой планируемой единицей является заказ на изделие или сборочное соединение.

Система основывается на разработке и соблюдении сквозных цикловых графиков технической подготовки каждого заказа и производству и его поэтапного выполнения, в увязке с цикловым графиком по другим заказам.

Оперативное планирование в единичном производстве включает: расчет производственного цикла по каждому заказу и расчет потребного числа рабочих мест. На основе таких расчетов и с учетом возможного межоперационного пролеживания деталей формируется по каждому заказу объемно-календарный график выполнения заказа. Детали, имеющие более длительный цикл изготовления, запускают в производство раньше, чем другие детали, для того чтобы согласовать бесперебойное их поступление на сборку. Для взаимной увязки по времени и более полного использования оборудования и площадей по всем заказам составляется сводный объемно-календарный график.

Чтобы избежать совпадения работ на одном и том же оборудовании для нескольких заказов, необходимо откорректировать сроки выполнения работ, предусмотренные графиком выполнения отдельных заказов. Необходимо определить мероприятия по ликвидации узких мест и догрузить недогруженное оборудование.

Сводный объемно-календарный график ежемесячно корректируется с учетом данных о выполнении производственной программы основными цехами, состоянии незавершенного производства и заказа о новых заданиях.

Одновременно уточняется номенклатура и объем работ. С учетом этих особенностей окончательно уточняется сводный объемно-календарный график заказов и на основании его ПДО выдает каждому цеху месячную производственную программу работ.

Основой планово-распределительной работы на смену является сменно-суточный план, в котором задание конкретизируется на каждые сутки и смену для каждого рабочего.

Оперативный учет выполнения программы основными цехами в единичном производстве осуществляется по данным восполнения сменно-суточного задания каждым участком. Объектами учета служат: выработка рабочих, движение деталей по операциям, поступление заготовок, брак, простои, сдача готовой продукции. Учет производится на основе специальной первичной документации – по нарядам, специальным маршрутным картам движения изделий, по накладным и т.д.

2.3 Оперативно-производственное планирование серийного

Производства

Для серийного типа производства характерно изготовление одного изделия разных модификаций или нескольких видов изделий сериями различной величины.

Под серией понимается число изделий, одинаковых по конструкции и технической характеристике. Для серийного производства характерна обработка деталей и сборочных единиц партиями. Под партиями понимается планируемое и учитываемое число одинаковых деталей или сборочных единиц, одновременно запускаемых в производство и обрабатываемых с однократной затратой подготовительно-заключительного времени.

В зависимости от номенклатуры изготовляемых изделий и степени устойчивости элементов конструкции в оперативном планировании применяются основные системы планирования: комплектная, которая имеет разновидности, комплектно-узловая, комплектная и комплектно-технологическая, машинно-комплектная, планово-комплектная и подетальная, которая имеет разновидности: собственно подетальная система и система непрерывного планирования. Эти системы отличаются по характерным признакам:

1) планово-учетная единица (деталь, конструкторский узел, группа деталей с общим сроком подачи на сборку);

2) календарно-плановые нормативы (размер партии, производственный цикл, задел и т.д.);

3) форма планового задания (квартальная и месячная подетальная программа, графики запуска-выпуска);

4) область применения (небольшая, средняя, большая номенклатура изделий с учетом типа производства).

Межцеховое планирование в серийном производстве характеризуется следующими особенностями:

1) движение производства во времени определенными календарно-плановыми нормативами, на основе которых разрабатываются оперативные планы;

2) закрепление номенклатуры деталей и узлов за цехами и рабочими местами приобретает постоянный характер в соответствии с их специализацией;

3) номенклатура цеховых программ строится комплектно на изделия, узел, группу;

4) количественные задания, определенные по комплектовочным нормам;

5) календарное распределение заданий осуществляется в виде назначения сроков запуска и выпуска продукции.

Календарно-плановые нормативы лежат в основе планирования серийного производства. Они включают размер партии изготовления изделия, нормативный размер партии и периодичность их запуска, производственный цикл, опережение запуска-выпуска партии, деталей и узлов изделий, уровень заделов и объем незавершенного производства. Используя эти нормативы, строят календарные графики работы производственных бригад и участков.

С точки зрения производительности труда целесообразна работа большими партиями, так как уменьшается подготовительно-заключительное время, приходящееся на одну деталь. Однако увеличение партии ведет к увеличению производственного цикла и росту незавершенного производства. Поэтому нахождение оптимальной партии сводится к установлению такого числа деталей, при котором минимальны затраты на одну деталь.

Длительностью производственного цикла называется отрезок времени между началом и окончанием процесса изготовления одного изделия или партии этих изделий. В оперативном планировании нормативы производственных циклов изготовления деталей используются как нормативы опережений при расчете объема незавершенного производства и календарных сроков запуска-выпуска. Так как в каждом цехе могут иметь место отклонения от запланированных сроков выпуска партии, между цехами-изготовителями и цехами-потребителями создают резервные запасы, увеличивающие опережение.

Временем опережения в работе цехов и участков называется период, который определяет более ранние сроки начала или окончания работ заготовительных и обрабатывающих цехов от окончательного срока выпуска изделий. Объем незавершенного производства рассчитывают с учетом времени опережений. Бесперебойный ход производства может быть осуществлен в случае, если в производстве имеются необходимые заделы (технологический, транспортный, оборотный, страховой). На системе опережения разработан машиннокомплектный метод планирования.

Программу основных цехов рассчитывают в порядке, обратном ходу технологического процесса по схеме: план реализации – цех окончательной сборки – механосборочные цехи – обрабатывающие цехи – заготовительные цехи – материальные склады.

В крупносерийном производстве оперативное планирование осуществляется на основе стандарт-плана. Стандарт-план предусматривает изготовление деталей в определенной и постоянной последовательности с запуском и выпуском постоянного их количества в строго определенные сроки внутри планового периода с равномерной по дням этого периода загрузкой рабочих мест.

Основной формой постоянной оперативно-плановой работы является сменно-суточное планирование. Оно позволяет в текущем порядке регулировать ход выполнения ежемесячного плана. В этот план в первую очередь включаются те детали, отсутствие которых задерживает последующие этапы производственного процесса и эти детали обеспечены всем необходимым для их изготовления.

С применением вычислительной техники появилась возможность использовать в серийном производстве подетальную систему планирования. При этой системе программа цеха испытательной и окончательной сборки изделия составляется ежемесячно в разрезе номенклатуры товарной продукции по запуску и выпуску каждого ее вида. Механизация и автоматизация расчетов по оперативному планированию серийного производства предусматривают централизованное хранение нормативов, обеспечивают механизированный учет хода производства и осуществляют плановые расчеты квартальных, месячных и сменно – суточных заданий цеху, участку, рабочему.

2.4 Оперативно–производственное планирование массового

Производства

В массовом производстве оперативное планирование проводится по каждой детали. С ритмом выпуска изделий цехом окончательной сборки согласованы ритмы остальных поточных линий. Ритмичная работа находит отражение в ежедневном выпуске одинакового или равномерно-нарастающего количества продукции.

Нормативно-календарные расчеты включают установление регламента работы поточных линий, цикла изделий и нормы незавершенного производства в виде внутрилинейных и межлинейных заделов. Межлинейные заделы обеспечивают начальную операцию смежных поточных линий и по своему назначению подразделяются на транспортные, оборотные, страховые.

Транспортный межлинейный задел необходим для своевременной подачи деталей с одной поточной линии на следующую или из цеха изготовителя в цех-потребитель и представляет собой запас деталей, находящихся на транспортном устройстве, связывающем две смежные линии или склад с поточной линией.

Для однопредметных поточных линий месячная программа и графики выдаются участком в виде расписания ежедневного выпуска продукции. При работе по календарному плану с поточным сменным выпуском нет необходимости в сменно-суточном планировании. Равномерность работы на протяжении смены зависит от организации работы по часовому графику. Для переменно-поточной линии график составляется как стандарт-план.

Для бесперебойной работы поточной линии большое значение имеет поддержание заделов на заданном уровне и их незамедлительное восстановление, а также поддержание оборудования и инструментов в постоянной готовности к эксплуатации.

Подсистема АСУП по оперативному управлению основным производством состоит из двух взаимосвязанных частей: информационно-вычислительной и контрольно-диспетчерской (управляющей).