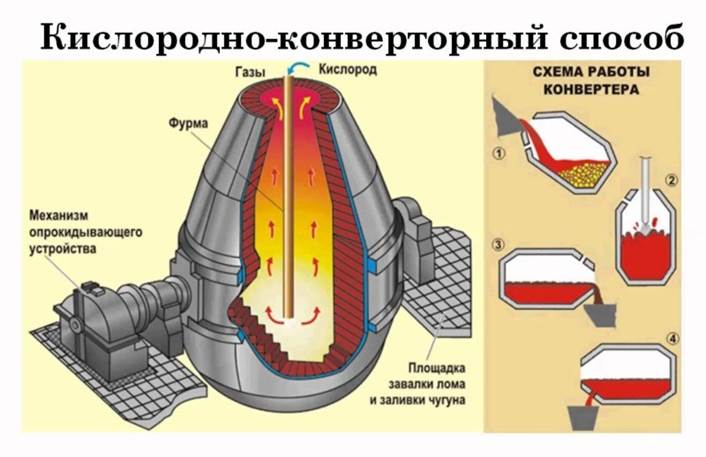

Сегодня проводится производство различной стали в кислородных конвертерах. Данная технология предусматривает продувку жидкого чугуна в конвертере. Для этого проводится подача чистого кислорода. К особенностям этой технологии можно отнести нижеприведенные моменты:

1. Конвертор – специальное оборудование, которое представлено стальным сосудом грушевидной формы. Вместительность подобного устройства составляет 100-350 тонн. С внутренней стороны конструкция выкладывается огнеупорным кирпичом.

2. Конструкция верхней части предполагает горловину, которая необходима для загрузки шихты и жидкого чугуна. Кроме этого, через горловину происходит удаление газов, образующихся в процессе плавления сырья.

3. Заливка чугуна и добавление другой шихты проводится при температуре около 1400 градусов Цельсия. Для того чтобы обеспечить активное окисление железа чистый кислород подается под давлением около 1,4 МПа.

4. При подаче большого количества кислорода чугун и другая шихта окисляется, что становится причиной выделения большого количества тепла. За счет сильного нагрева происходит расплавка всего шихтового материала.

5. В тот момент, когда из состава удаляется излишек углерода, продувка прекращается, фурма извлекается из конвертора. Как правило, продувка продолжается в течение 20 минут.

6. На данном этапе полученный состав содержит большое количество кислорода. Именно поэтому для повышения эксплуатационных качеств в состав добавляют различные раскислители и легирующие элементы. Образующийся шлак удаляется в специальный шлаковый ковш.

7. Время конверторного плавления может меняться, как правило, оно составляет 35-60 минут. Время выдержки зависит от типа применяемой шихты и объема получаемой стали.

Кислородно-конвертерный способ

Стоит учитывать, что производительно подобного оборудования составляет порядка 1,5 миллионов тонн при вместительности 250 тонн. Применяется данная технология для получения углеродистых, низкоуглеродистых, а также легированных сталей. Кислородно-конвертерный способ производства стали был разработан довольно давно, но сегодня все равно пользуется большой популярностью. Это связано с тем, что при применении этой технологии можно получить качественные металлы, а производительность технологии весьма высока.

Сталью называется сплав железа с углеродом, в котором массовая доля углерода составляет 2,14 % (теоретически). На практике концентрация углерода составляет не более 1,5 %. Кроме углерода в стали находятся постоянные примеси: кремний, марганец, сера, фосфор и другие химические элементы. Производство стали заключается во вторичной переработке передельного белого чугуна различными способами: мартеновским, конвертерным, электроплавкой и др. Сущность производства стали заключается в удалении углерода и других химических элементов в процессе плавки шихты, состоящей из жидкого или чушкового чугуна, стального лома, железной руды и известняка. Плавку производят в различных сталелитейных агрегатах: мартеновских печах, конвертерах, электродуговых, электроиндукционных и в других металлургических агрегатах.

Наряду с чугунами сталь также является основным конструкционным материалом в машиностроении и других отраслях промышленного производства.

В обычных условиях применяются простые углеродистые стали; при высокой температуре и активной среде — специальные легированные стали (например, для изготовления насоса для перекачки кислот, механизмов, работающих в морской воде, и др.).

В связи с этим черная металлургия нашей страны выпускает стали с различными физико-химическими и механическими свойствами. Все отрасли промышленности получают от металлургов стали различных марок, сортаментов и наименований. Запомнить это многообразие сталей, поставляемых металлургами, практически невозможно, поэтому наука о металлах — металловедение — классифицирует все выпускаемые стали по различным признакам. Каждый квалифицированный рабочий должен не только запоминать отдельные марки сталей, а знать принципы классификации этих сталей (рис. 1).

Рис. 1. Классификация сталей

По химическому составу стали и сплавы подразделяются на две большие группы: углеродистые и легированные.

Углеродистые стали в своем составе содержат железо, углерод и постоянные примеси, присущие железоуглеродистым сплавам. Другие химические элементы в углеродистых сталях отсутствуют. Углеродистые стали по массовой доле углерода подразделяются на низкоуглеродистые (до 0,3 % углерода), среднеуглеродистые (0,3 … 0,6 % углерода) и высокоуглеродистые (более 0,6 % углерода). Легированные стали кроме углерода содержат различные химические элементы, как металлы, так и неметаллы. Эти элементы вводятся в процессе плавки для получения более высоких физикохимических и механических свойств, чем в углеродистых сталях.

Легировать — значит сплавлять, соединять, поэтому химические элементы, вводимые в сталь, называются легирующими элементами, а стали, сплавленные с ними, получили название легированных сталей.

Качество сталей зависит от особенностей металлургических процессов, перерабатываемого сырья, вида плавки и других факторов. Эти факторы определяют химический состав сталей, наличие в них вредных примесей — серы и фосфора, а также наличие различных газов: азота, водорода и кислорода. Вредные примеси и присутствующие в них газы придают сталям отрицательные физико-химические и механико-технологические свойства, т. е. ухудшают их качество. В связи с этим по качеству стали, как углеродистые, так и легированные, подразделяются на четыре группы: стали обыкновенного качества, качественные, высококачественные, особовысококачественные.

Стали обыкновенного качества содержат 0,045 … 0,060 % серы, 0,04 … 0,07 % фосфора.

Качественные стали изготавливаются с массовой долей серы не более 0,04 %, фосфора — 0,035 … 0,040 %. Качественные стали бывают как углеродистые, так и легированные.

Высококачественные углеродистые и легированные стали содержат не более 0,02 % серы и 0,03 % фосфора.

Особовысококачественные стали имеют массовую долю серы не более 0,015 %, фосфора — не более 0,025 %. Легированные особовысококачественные стали получают методами электрошлакового или вакуумно-дугового переплава.

По назначению углеродистые и легированные стали и сплавы подразделяются на конструкционные, инструментальные и специальные.

Конструкционные стали, как углеродистые, так и легированные, идут на изготовление различных деталей машин, сварных строительных конструкций и т. д. К этим сталям предъявляются определенные требования по химическому составу, механическим, технологическим, эксплуатационным и химическим свойствам. Это могут быть цементуемые, улучшаемые и высокопрочные стали. Одни из этих сталей подвергаются химико-термической обработке, другие — только термической обработке. По технологическим признакам конструкционные стали подразделяются на штампуемые, свариваемые, литейные и высокой обрабатываемости резанием (автоматные). По назначению эти стали могут быть рессорно-пружинные, шарикоподшипниковые, магнитные, электротехнические, строительные и др.

По химическим свойствам конструкционные стали подразделяются на коррозионно-стойкие, кислотостойкие, окалиностойкие и др. В зависимости от химической стойкости эти группы сталей выпускаются конструкционные и специального назначения.

К конструкционным углеродистым сталям относятся стали обыкновенного качества (марок Ст0, Ст1 и т. д.), а также качественные стали (марок 05, 10, 15 и т. д.). К легированным конструкционным сталям относится большая группа низко- и среднелегированных сталей, подвергаемых химико-термической и термической обработке (например, 20Х, 15Г, 15ХФ, 40Х, 45ХН и др.).

Инструментальные углеродистые и легированные стали идут на изготовление режущего, измерительного и ударного инструмента, штампов для деформирования в горячем и холодном состоянии. К инструментальным углеродистым и легированным сталям предъявляются высокие требования по прокаливаемости, красностойкости, стойкости (время работы от заточки до заточки) и др.

Специальные легированные стали и сплавы — это, как правило, конструкционные материалы со специальными свойствами. К ним относятся коррозионно-стойкие, жаростойкие, магнитные, электротехнические, с высоким электрическим сопротивлением, теплостойкие стали и др. Эту группу составляют высоколегированные стали и сплавы, имеющие массовую долю легирующих элементов свыше 10 %. Для легирования применяют хром, никель, марганец и др. Применение тех или иных легирующих элементов определяется требуемыми свойствами. Например, коррозионностойкие стали должны иметь массовую долю хрома не менее 13 %, жаростойкие — в зависимости от требуемой температуры — 9 … 17 % хрома, 2 % кремния. Отдельные марки, кроме того, содержат никель или титан (например, 40Х9С2, 06Х17Г и др.).

По способу раскисления стали подразделяются на три категории: кипящие, спокойные и полуспокойные.

Раскисление — это процесс удаления из стали в жидком состоянии оксида железа (FеО), который образуется в процессе плавки и придает стали активную склонность к коррозии. Кроме того, в процессе раскисления из стали в жидком состоянии удаляются азот и водород. Раскисление производят путем добавки перед выпуском стали в разливочный ковш кремния, марганца или алюминия в зависимости от требуемой степени раскисления.

Практически установлено, что при наличии в стали кислорода, вступившего в реакцию с железом (FеО), при горячей деформации образуется высокая хрупкость. Кроме того, оксид железа способствует понижению прочности при отрицательных температурах и образует высокую склонность к межкристаллитной коррозии.

Кипящие стали раскисляют марганцем. При охлаждении стали в изложницах выделяются газы, которые создают ложное впечатление, что сталь при затвердевании кипит. Кипящие стали производят как обыкновенного качества, так и качественными. Как правило, эти стали бывают низкоуглеродистыми.

Спокойные стали раскисляют алюминием, марганцем и кремнием. В этих сталях кислород практически полностью вступает в реакцию с раскислителями, всплывает вверх и удаляется со шлаком. При охлаждении они затвердевают спокойно, без газовыделения. Все легированные качественные и углеродистые стали выпускаются спокойными.

Полуспокойные стали занимают промежуточное положение между кипящими и спокойными сталями. Их раскисляют марганцем и алюминием. Полуспокойные стали выпускают только углеродистыми.

На структуру стали большое влияние оказывают массовая доля углерода, легирующие элементы и состояние поставки. В связи с этим по структуре стали классифицируются в отожженном (равновесном) и нормализованном состоянии.

Углеродистая конструкционная сталь обыкновенного качества (общего назначения).Сталь углеродистая обыкновенного качества (общего назначения) по ГОСТ 380—2005 выпускается в виде различного горячекатаного проката (Ст0, Ст1кп, Ст1пс, Ст2кп, Ст3сп, Ст3Гсп, Ст4кп, Ст5Гсп, Ст6пс и др.).

Буквы Ст в маркировке сталей обозначают сталь обыкновенного качества; буква Г — повышенное содержание марганца. Буквы кп (сталь кипящая), пс (сталь полуспокойная), сп (сталь спокойная) обозначают способ раскисления. Цифры, стоящие после букв Ст, обозначают условный номер марки в зависимости от массовой доли химических элементов и механических свойств стали. Чем больше номер, тем больше углерода и других химических элементов в стали, а также выше ее механические свойства. В обычных марках массовая доля основного сплавляемого химического элемента (углерода) — 0,06 … 0,49 %, марганца — 0,25 … 0,65 %. При повышенном содержании марганца (0,8 … 1,1 %) сплав содержит 0,1 … 0,3 % кремния и по 0,05 … 0,06 % серы и фосфора. Кроме этих химических элементов углеродистые стали обыкновенного качества содержат хром, никель, медь в пределах 0,3 … 0,4 %, а отдельные марки сталей, выплавляемых из Керченских руд, содержат 0,08 % магния. Это случайные примеси, и в маркировке эти химические элементы не указываются.

Эти стали хорошо свариваются, куются, штампуются и обрабатываются резанием. Закалке не подвергаются. Улучшение механических свойств деталей машин, изготовленных из этих сталей, производят путем цементации и только после этого осуществляют закалку с последующим отпуском. Температуру нагрева для закалки цементированных деталей выбирают в зависимости от диффузии углерода.

Стали марок Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2Гпс, Ст2сп, Ст3пс, Ст3сп, Ст3Гпс и Ст3Гсп поставляются с гарантией свариваемости. В этом случае в нормативно-технической документации после марки указываются буквы св.

Углеродистая конструкционная сталь обыкновенного качества применяется для изготовления сварных строительных конструкций, крепежных изделий, малонагруженных деталей машин, а также стандартных и нормализованных деталей: рукояток, кнопок, ручек, заглушек, пробок, петель шарнирных и т. д. (табл. 1).

Углеродистая конструкционная качественная сталь. Качественная углеродистая конструкционная сталь выпускается в виде различного сортового горячекатаного и калиброванного проката (ГОСТ 1050—88*) следующих марок: 05кп, 08кп, 08пс, 10пс, 15кп, 15пс, 15, 18кп, 20кп, 20пс, 20, 25, 30, 35, 40, 45, 50, 55 и 60. Сталь этой группы выпускается также в виде проката со специальной отделкой поверхности (серебрение) диаметром (или толщиной) до 250 мм.

Цифры в маркировке углеродистой конструкционной качественной стали указывают среднюю массовую долю углерода в сотых долях процента. Например, сталь марки 05кп содержит не более 0,06 % углерода, сталь 10 — 0,07 … 0,14 %, сталь 50 — 0,47 … 0,55 %. Буквы кп, пс обозначают способ раскисления (кп — кипящие, пс — полуспокойные). В марках, где способ раскисления не указан, сталь спокойная. Сталь марки 58 (55п) — пониженной прокаливаемости, имеет массовую долю марганца 0,1 … 0,3 %.

Углеродистая качественная сталь содержит 0,05 … 0,65 % углерода, до 0,37 % кремния, 0,25 … 0,50 % (группа низкоуглеродистых сталей) или 0,5 … 0,8 % (группа среднеуглеродистых сталей) марганца. Серы во всех качественных сталях содержится не более 0,04 %, фосфора — не более 0,035 %. Кроме того, в сталях этой группы имеется медь и никель, массовая доля которых не должна превышать 0,25 % для каждого элемента.

Марки сталей с минимальной массовой долей углерода имеют низкие величины механических свойств. С увеличением массовой доли углерода повышаются механические свойства.

По механическим свойствам сталь этой группы подразделяется на категории 1, 2, 3, 4.

В зависимости от вида обработки горячекатаная и кованая сталь подразделяется на подгруппы:

· для горячей обработки давлением — подгруппа а;

· для холодной механической обработки — подгруппа б;

· для холодного волочения (подкат) — подгруппа в.

Качество поверхности калиброванной стали по ГОСТ 1051—73* подразделяется на группы Б и В.

Сталь со специальной отделкой поверхности по ГОСТ 14955—77* подразделяется на группы В, Г и Д. Группа стали зависит от класса шероховатости поверхности.

Сортовая горячекатаная сталь производится в виде прутков круглого, квадратного, шестигранного и прямоугольного сечений. Сортовая круглая сталь по ГОСТ 2590—2006 диаметром от 4 до 250 мм выпускается трех классов точности проката: В — высокой, Б — повышенной, Д — обычного класса.

Сортовая квадратная сталь со стороной квадрата от 5 до 200 мм поставляется в прутках и мотках трех классов точности: А, Б и В. Шестигранная сталь размером под ключ от 8 до 100 мм выпускается двух групп точности: П(Б) и В.

Полосовая сталь (ГОСТ 103—76*) выпускается двух групп:

· повышенной точности — А,

· нормальной точности — Б.

Сталь кованая круглая и квадратная (ГОСТ 1133—71) изготавливается диаметром или шириной квадрата от 40 до 200 мм.

Сортовая калиброванная сталь имеет более точные размеры по сечению и шероховатости поверхности.

Подгруппы, группы и классы стали указываются в нормативнотехнической документации, сопровождающей поставку.

Низкоуглеродистая сталь имеет высокую штампуемость, ковкость и свариваемость, а также обрабатываемость резанием. Эта группа сталей закалке не подвергается. Улучшение механических свойств деталей машин, изготовленных из низкоуглеродистых сталей, производят методом химико-термической обработки (цементация). Среднеуглеродистая сталь с содержанием углерода 0,3 % и более, кроме того, хорошо воспринимает закалку, отпуск и нормализацию. У всех марок улучшаемых сталей этой группы практически отсутствует склонность к отпускной хрупкости.

Из низкоуглеродистых качественных сталей марок 05, 08кп, 08пс, 10, 10пс, 10кп и 11кп изготавливают детали штамповкой и холодной высадкой: трубки, прокладки, колпачки, крепежные детали, шайбы, вилки, втулки и тяги.

Стали марок 15, 18, 20, 25 всех степеней раскисления идут на изготовление малонагруженных деталей машин — валиков, втулок, пальцев, упоров, копиров, осей, шестерен и других деталей, работающих при температурах 40 … 425 °С.

Стали марок 30 — 60 идут на изготовление ответственных деталей машин, улучшаемых путем закалки с последующим отпуском и нормализацией: шатунов, коленчатых валов, шлицевых валиков, тяг, штоков, сухарей, зубчатых колес и др.