(АДК) «ПАУК»

Комплекс тепловой диагностики «ПАУК», разработанный сотрудниками Ростовского государственного университета Путей Сообщения, установленный на ПТО Север станции Батайск Северо-Кавказской железной дороги, выявляет на ранней стадии температурные аномалии подвагонного пространства, связанные с неисправной работой тормозной рычажной передачи, буксового узла колесной пары, колес, подвагонного оборудования по ходу следования поездов.

Предназначен комплекс для следующих целей:

– мониторинга (упреждающего контроля) состояния грузового поезда в движении; автоматизированного съема, хранения и обработки информации, возможности доступа к информации на каждом уровне управления ОАО «РЖД»;

– раннего обнаружения дефектных узлов элементов ходовых частей грузовых вагонов в пути следования поезда бесконтактным способом с помощью приборов промышленного тепловидения высокого разрешения и последующей обработки полученного инфракрасного видеоизображения методами машинного видения и распознавания образов.

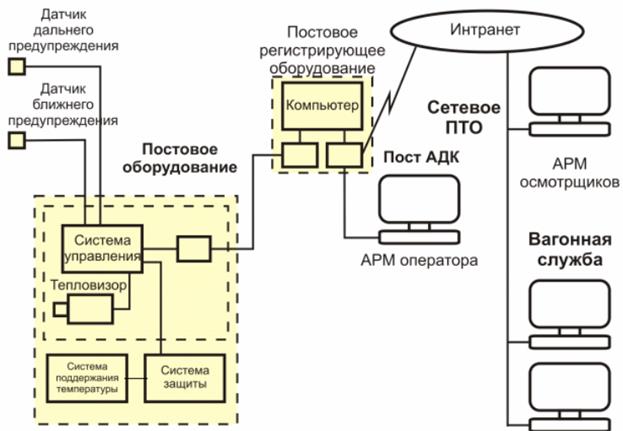

В состав комплекса входят (рис. 2.1):

– постовое напольное оборудование, в структуре которого два комплекта выносных модулей с портативными инфракрасными системами и

Рисунок 2.1 - Схема комплекса диагностики «ПАУК»

– дополнительными программируемыми устройствами, два комплекта оптоволоконного модуля связи выносных модулей и регистрирующего оборудования и модуль электроснабжения;

– постовое регистрирующее оборудование, состоящее из двух комплектов модулей регистрирующего оборудования и одного комплекта оптоволоконного модуля связи выносных модулей и регистрирующего оборудования, а также модули электроснабжения, электрической централизации и навигации;

– станционное оборудование, включающее в себя комплекты автоматизированного рабочего места (АРМ) вагонных диспетчеров, АРМ администратора сети, АРМ работников ПТО, АРМ специалистов служб управления Северо-Кавказской дороги.

Постовое напольное оборудование комплекса располагается от путевой структуры на расстоянии 8–10 м в контейнерных модулях в горловине станции, вблизи ПТО (путевая структура однопутная, в крайнем случае – двухпутная). При этом предусматривается антивандальное конструктивное исполнение постового напольного оборудования комплекса,

Постовое регистрирующее оборудование комплекса в виде стандартной компьютерной стойки устанавливают в ближайшем станционном помещении. Станционное оборудование комплекса располагают в помещениях ПТО.

Связь напольного и регистрирующего оборудования комплекса обеспечивается по оптоволоконному кабелю на расстояние не менее 25 км. Связь регистрирующего станционного оборудования комплекса с АРМ специалистов причастных служб дороги происходит по штатным каналам линии связи.

Доступ к теплотехническим паспортам осуществляется по штатным каналам линии связи со скоростью 256 Кбит/с. Доступ к первичной информации реализуется по штатным каналам линии связи типа Е2.

Разработан комплекс с учетом его эксплуатации оператором, а также в режиме автоматической эксплуатации. Комплекс в автоматическом режиме определяет неисправности ходовых частей вагонов, которые связаны с неправильной регулировкой тормозных рычажных передач, наличием забандажных колодок, неправильностью регулировок зазоров «А» и «а» авторегулятора рычажных передач, неисправной работой буксовых узлов, неравномерным прокатом колес,

Комплекс принимает и обрабатывает температурную информацию от грузового поезда, проходящего осмотр с постоянной скоростью до 25 км/ч. Продолжительность обработки результатов обследования грузового поезда не превышает 10 мин после прохода поста диагностики.

В сообщении, передаваемом комплексом в корпоративную сеть ОАО «РЖД», указываются следующие данные:

– порядковый и инвентарный номера вагона в поезде и номер оси колесной пары, имеющей тепловую аномалию, с указанием стороны расположения дефекта;

– общее число осей и общее число вагонов в поезде, теплотехнический паспорт поезда, в структуре которого дефектная ведомость для осмотрщиков вагонов и полный отчет о температурных полях подвагонного пространства грузового поезда.

Дефектная ведомость для осмотрщиков вагонов представляется в виде текстового файла с краткой классификацией обнаруженных температурных аномалий.

В базе данных комплекса содержатся архив теплотехнических паспортов вагонов, осмотренных комплексом и обработанных вагонниками грузовых поездов, и архив первичной информации по грузовым поездам. Электронная база данных по неисправностям вагонов составляется за три прошедших месяца, электронная база данных первичной информации – за две предыдущие недели.

Отчёт по выявленным неисправным грузовым вагонам комплексом и осмотрщиками вагонов ПТО содержит номер вагона, время проведения осмотра, неисправности по классификации комплекса, неисправности по визуальному и приборному осмотрам вагонниками ПТО, заключение о техническом состоянии вагона. Отчет по работе осмотрщиков ПТО включает в себя фамилию, имя, отчество осмотрщика, обнаруженные им неисправности, номер вагона, дату обработки вагона.

Само диагностирование, ведение протокола работы комплекса, выдачу диагностических сообщений о техническом состоянии основных элементов комплекса выводится на дисплей персонального компьютера. При этом обеспечивается удаленный доступ к оборудованию комплекса посредством web-интерфейса и системы передачи данных (СПД) ОАО «РЖД».

Дополнительно в комплекс заложены возможности по измерению температуры, окружающего воздуха, скорости движения поезда на ПТО в месте установки датчиков, времени прохождения грузовым поездом поста диагностики и определению типа диагностируемой подвижной единицы.

В районе поста считывания номеров грузовых вагонов на расстоянии 10 м от путевой структуры установлены контейнерные модули с портативными инфракрасными камерами.

В помещении автоматизированных диагностических комплексов на расстоянии 780 м от напольных модулей установлено связевое и регистрирующее оборудование. Оно выполнено в виде стандартной компьютерной стойки размерами 1×1×2 м.

Связь между постовым напольным и регистрирующим оборудованием комплекса осуществляется по оптоволоконному кабелю, проложенному в земле.

Регистрирующее, оборудование имеет связь с постом электрической централизации станций. Два модуля регистрирующего оборудования отдельным кабелем подключены к сети СПД станции.

Регистрирующее оборудование имеет модуль навигации для определения инвентарного номера локомотива с помощью спутниковых навигационных систем.

Станционное оборудование выполнено в виде стандартного компьютерного оборудования и установлено в помещении старшего мастера, сменных мастеров и в диспетчерской АДК ПТО Север. Связь между регистрирующим и станционным оборудованием комплекса осуществляется по корпоративной сети ОАО «РЖД».

Таким образом, электрическая централизация выдает на комплекс информацию о проходе поездом поста считывания грузовых вагонов. Вычислительный центр и система навигации, установленная на локомотиве, предоставляют в реальном масштабе времени натурный лист поезда.

Напольные инфракрасные камеры считывают температурную информацию подвагонного пространства всего поезда. По каналам связи информация передается регистрирующему оборудованию, где она обрабатывается и хранится.

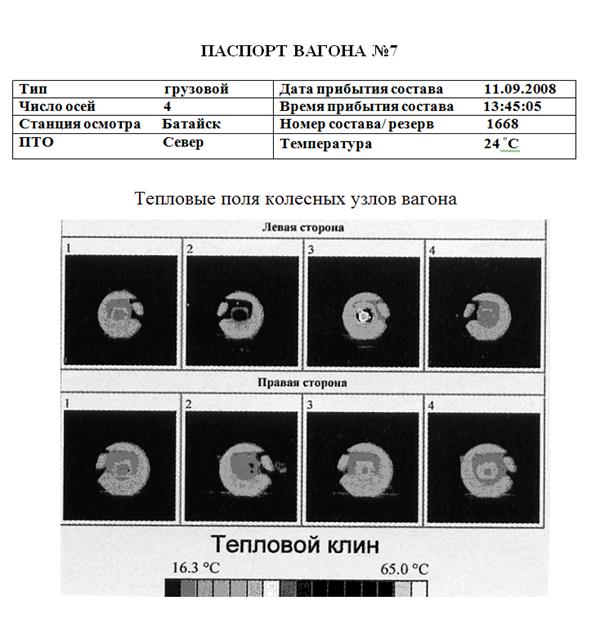

Рисунок 2.2 – Тепловой паспорт вагона

Далее информация в виде теплового паспорта каждого вагона (рис. 2.2) по корпоративной сети отдается диспетчерам АДК и вагонникам ПТО, которые в соответствии с технологической картой обрабатывают данные контроля. Результаты обработки вагонов грузового поезда диспетчер АДК заносит в базу данных комплекса.

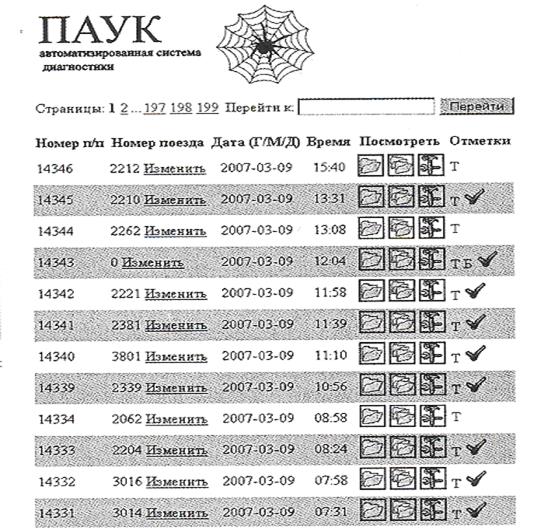

Доступ операторов, диспетчеров и специалистов служб к информации, предоставляемой комплексом (рис. 2.3), производится через web-интерфейс по корпоративной сети Компании.

Рисунок 2.13- Web-интерфейс комплекса диагностики «ПАУК»

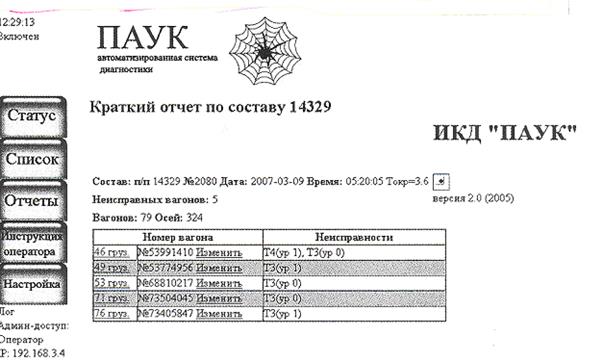

В краткой дефектной ведомости (рис. 2.4) указаны порядковый и инвентарный номера вагона в поезде, который имеет шифрованную температурную аномалию Т1, Т2, ТЗ, Т4, Б, К, связанную с неисправной работой тормозной системы, буксовых узлов и колес. Полный отчет содержит визуальную информацию по температурной структуре колесных пар каждого вагона поезда.

Рисунок 2.14 - Дефектная ведомость

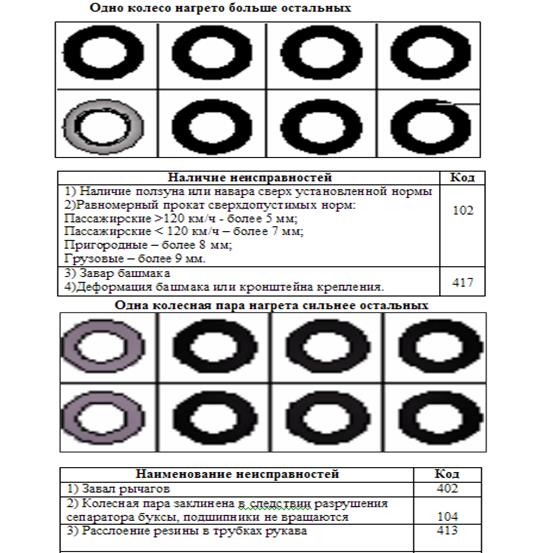

Полученная информация позволяет вагонникам обнаружить конкретную неисправность вагона, соответствующую выявленной температурной аномалии. Классификатор выявленных температурных аномалий показан на рис. 2.5.

Рисунок 2.5 - Классификатор выявленных температурных аномалий

Основное отличие новой информационной системы от существующих состоит в том, что измерение температуры проводится не в точке, а в окне размером 320×240 точек со скоростью движения поездов до 30 км/ч. Это позволяет:

– получать для последующего анализа температурную структуру всего подвагонного пространства грузового поезда;

– обнаруживать температурную структуру вагона с вероятностью, стремящейся к 100 %;

– определять развитие неисправности не уровнем температуры, а структурой температурного поля;

– определять неисправную работу узла на ранней стадии ее развития исходя из того, что зарождение неисправностей характеризуется своей температурной структурой;

– провести визуализацию получаемой информации;

– специалистам различного уровня контролировать основные этапы работ вагонников с обнаруженными температурными аномалиями, связанными с неисправностями в работе грузового вагона;

– точечно измерять температуры колесного узла, находясь в центральной диспетчерской;

– хранить информацию в виде «черного ящика» для каждого поезда на индивидуальное время (до двух недель в виде фильмов, до двух месяцев в виде паспортов);

– анализировать работы по неисправностям, выявленным комплексом и осмотрщиками-ремонтниками ПТО;

– автоматически подстраивать контролируемые параметры вагона под внешние условия (зима/лето) диагностирования;

– наращивать дополнительные программно-аппаратные модули для расширения своих возможностей.

Подтверждаемость дефектов (неисправностей) комплекса «ПАУК» составляет около 90 %. Комплекс позволяет проводить упреждающий контроль ходовых частей грузовых вагонов на ходу поезда, что обеспечивает реализацию стратегических целей ОАО «РЖД»:

– обеспечивать надежную и безопасную эксплуатацию грузового подвижного состава за счет непрерывного слежения за его техническим состоянием;

– улучшать качество ремонта грузовых вагонов.