Классификация по виду армирующего наполнителя показана на рисунке 4.1.

| Рисунок 4.1. – Классификация КМ по типу наполнителя |

/L HPzWiGaLg9hCbTPRbNFlC7ZdS2zH6bKFctawbBGiCU+X7GML5HCFRush/O06zRYveHPw9VkLn8ty bMuPZoseW8DQ/YQtgEJAw5T7o95bD/F9psnwFKcDu6H64ino+3CS5TiRmHZottBs8dL3jI9gC7UD 61TYAl6M5L84wMVh+esI7CcNumU47v6Gw8XfAAAA//8DAFBLAwQUAAYACAAAACEADvXvU+IAAAAM AQAADwAAAGRycy9kb3ducmV2LnhtbEyPQUvDQBCF74L/YRnBm91sG2uI2ZRS1FMRbAXxtk2mSWh2 NmS3SfrvnZ7s7T3e48032WqyrRiw940jDWoWgUAqXNlQpeF7//6UgPDBUGlaR6jhgh5W+f1dZtLS jfSFwy5UgkfIp0ZDHUKXSumLGq3xM9chcXZ0vTWBbV/Jsjcjj9tWzqNoKa1piC/UpsNNjcVpd7Ya PkYzrhfqbdiejpvL7/7582erUOvHh2n9CiLgFP7LcMVndMiZ6eDOVHrRslcRowcNi5c5iGtBxUkM 4sBqGasEZJ7J2yfyPwAAAP//AwBQSwECLQAUAAYACAAAACEAtoM4kv4AAADhAQAAEwAAAAAAAAAA AAAAAAAAAAAAW0NvbnRlbnRfVHlwZXNdLnhtbFBLAQItABQABgAIAAAAIQA4/SH/1gAAAJQBAAAL AAAAAAAAAAAAAAAAAC8BAABfcmVscy8ucmVsc1BLAQItABQABgAIAAAAIQDE6PuyPgYAAAtCAAAO AAAAAAAAAAAAAAAAAC4CAABkcnMvZTJvRG9jLnhtbFBLAQItABQABgAIAAAAIQAO9e9T4gAAAAwB AAAPAAAAAAAAAAAAAAAAAJgIAABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABADzAAAApwkAAAAA " o:allowincell="f">

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ВПД.3331505/00001.12 |

Классификация КМ по структуре

· Дисперсно-упрочненные композиты и композиты, армированные частицами

Структура дисперсно-упрочненного материала представляет собой матрицу, в которой равномерно распределены частицы наполнителя.

Задачей армирующих частиц является не столько упрочнение матрицы, сколько перераспределение приложенной нагрузки между матрицей и наполнителем. При этом матрица должна передать нагрузку армирующим частицам.

Рисунок 4.2 – Схема КМ, армированного частицами

· Волокнистые

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ВПД.3331505/00001.12 |

В основном это микроструктурированные КМ, в которых в роли наполнителя выступают одномерные армирующие компоненты, один из размеров которых значительно превышает два других (Рисунок 4.3).

Рисунок 4.3 – Схема волокнистого КМ

Рисунок 4.3 – Схема волокнистого КМ

В теории содержание волокон может достигать 91%. Однако на практике, при достижении доли волокон в 80%, наблюдается ухудшение свойств композита.

· Слоистые КМ

Этот класс композитов характеризуется тем, что фазы и компоненты расположены послойно (Рисунок 4.4). Они состоят из компонентов, имеющих два размера, которые значительно превышают третий. При этом в слоистых композиционных материалах не выделяют матрицу и наполнитель.

Рисунок 4.4 – Схема слоистого КМ

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ВПД.3331505/00001.12 |

Изм.

Лист

№ докум.

Подпись

Дата

Лист

Методы изготовления изделий из композитных материалов ВПД.3331505/00001.12

Прессование

Процесс прессования полимерных КМ заключается в пластической деформации материала в сочетании с одновременным воздействием на него тепла и давления и в последующей фиксации формы изделия.

Пресс-формы устанавливают на прессах. Задача прессов – создать необходимое давления прессования. В пресс-форму помещают холодный или частично нагретый материал, который разогревается до температуры прессования и под воздействием давления заполняет полость формы и уплотняется.

Экструзия

Экструзия — метод и процесс получения изделий из полимерных композитных материалов, заключающийся в продавливании расплава материала через формующее отверстие (Рисунок 5.1).

| Рисунок 5.1 – Схема метода экструзии |

Ручное формование

При данном процессе предварительно раскроенный армирующий материал укладывается в форму, которая обработана разделительным агентом и покрыта гелькоутом. Гелькоут используется для создания защитного слоя конечного изделия. После этого армирующий материал с помощью валиков и кистей вручную пропитывается подготовленным эпоксидным составом (смола и отвердитель).

До того момента, как изделие отвердеет, необходимо «прокатать» всю его поверхность уплотнительным валиком. В противном случае в конечном изделии возможно наличие пузырьков воздуха, которые негативно повлияют на его качество. После отверждения изделие изымается из формы и происходит дальнейшая механическая обработка (Рисунок 5.2).

До того момента, как изделие отвердеет, необходимо «прокатать» всю его поверхность уплотнительным валиком. В противном случае в конечном изделии возможно наличие пузырьков воздуха, которые негативно повлияют на его качество. После отверждения изделие изымается из формы и происходит дальнейшая механическая обработка (Рисунок 5.2).

Рисунок 5.2 – Ручное формование изделия из КМ

Намотка

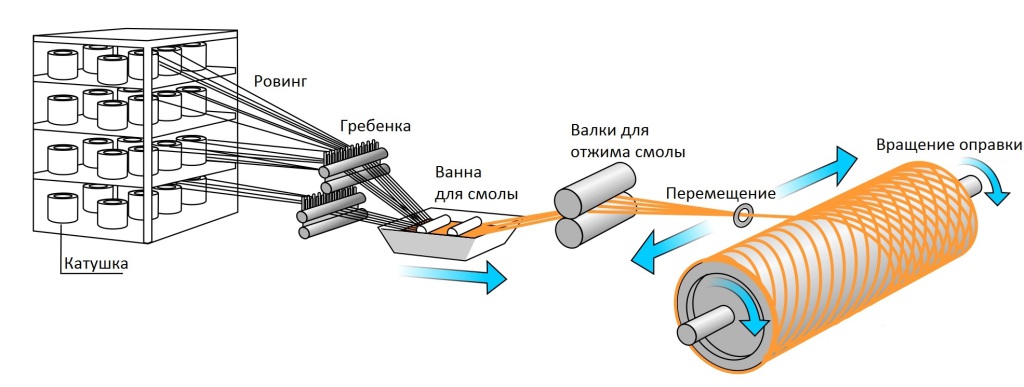

Технология намотки заключается в нанесении волокон, пропитанных смолой, или намотке препрега на вращающуюся оправку. Пропитанные волока наматываются на вращающуюся оправку под

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ВПД.3331505/00001.12 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ВПД.3331505/00001.12 |

Пултрузия

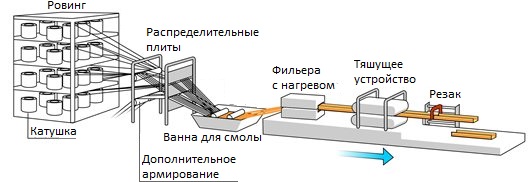

Пултрузия — процесс, используемый для производства непрерывного КМ с постоянным поперечным сечением.

Материалы, проходя через ванну, пропитываются смолой. При этом смола может содержать различные добавки. Пропитанный армирующий материал проходит через специальные валики на выходе из ванны для удаления излишков смолы. После этого материал проходит через формообразующую фильеру с нагревом для получения требуемой формы изделия. В фильере профиль под действием тепла полимеризуется. Тянущее устройство обеспечивает непрерывное вытягивание профиля из фильеры. Пила, установленная в конце пултрузионной линии, разрезает полученное изделие (Рисунок 5.4)

Рисунок 5.4 – Изготовление изделий из КМ методом пултрузии

Преимущес

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ВПД.3331505/00001.12 |

Одно из главных преимуществ КМ перед традиционными материалами заключается в том, что материал и конструкция создаются одновременно. Исключение составляют лишь препреги, которые по своей сути являются полуфабрикатом для изготовления конструкций.

Нужно заметить, что каждый КМ создается под выполнение определенных задач, а значит он не может вмещать в себя все возможные преимущества. Однако при проектировании нового композита, инженер может задать ему характеристики, которые важны для конкретной задачи. И в этих характеристиках созданный КМ превзойдет существующие материалы. При этом он вполне может уступать традиционным материалам в каких-то других аспектах. Это означает, что КМ не может быть лучше традиционного материала во всём, и для каждого изделия инженер должен провести все необходимые расчёты и выбрать оптимум между материалами для производства.

К преимуществам КМ относятся:

· высокая удельная прочность

· высокая жёсткость (модуль упругости 130 - 240 ГПа)

· высокая износостойкость

· высокая усталостная прочность

· из КМ возможно изготовить размеростабильные конструкции

· легкость

Причём, разные классы композитов могут обладать одним или несколькими преимуществами. Некоторых преимуществ невозможно добиться одновременно.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ВПД.3331505/00001.12 |

Несмотря на все преимущества композиционных материалов, они имеют и ряд недостатков. Среди них:

· Высокая стоимость

Необходимость применения специального дорогостоящего оборудования и сырья требует развитого промышленного производства и научной базы страны, что обуславливает высокую стоимость КМ.

· Анизотропия свойств

Анизотропия - непостоянство свойств КМ в разных направлениях. Для компенсации анизотропии увеличивают коэффициент запаса прочности, что может нивелировать преимущество КМ в удельной прочности.

· Низкая ударная вязкость

Низкая ударная вязкость также является причиной повышения коэффициента запаса прочности. Кроме этого, низкая ударная вязкость обуславливает высокую повреждаемость изделий из КМ, высокую вероятность возникновения скрытых дефектов, которые могут быть выявлены только инструментальными методами контроля.

· Высокий удельный объем

Высокий удельный объем является существенным недостатком при применении КМ в областях с жесткими ограничениями по занимаемому объему. Так, например, некоторые КМ невозможно применить при создании сверхзвуковых самолётов, у которых даже незначительное увеличение объема самолёта приводит к существенному росту аэродинамического сопротивления.

· Гигроскоп

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ВПД.3331505/00001.12 |

Вследствие несплошности внутренней структуры КМ, они склонны впитывать влагу. При длительной эксплуатации и многократном переходе температуры через точку замерзания воды, она проникает в структуру КМ и разрушает изделие изнутри (Вода расширяется при замерзании). Так в качестве одной из возможных причин авиакатастрофы American Airlines Flight 587 12 ноября 2001 года, в которой от фюзеляжа оторвался композитный киль, называют разрушение структуры композитного киля от периодически замерзавшей в ней воды.

· Токсичность

При эксплуатации КМ могут выделять пары, которые часто являются токсичными. Если из КМ изготавливают изделия, которые будут располагаться в близости от человека или даже соприкасаться с ним (Как зубные пломбы), то для одобрения изделий из таких КМ могут потребоваться дополнительные исследования воздействия компонентов КМ на человека.

· Низкая эксплуатационная технологичность

Композиционные материалы обладают низкой эксплуатационной технологичностью, низкой ремонтопригодностью и высокой стоимостью эксплуатации. Часто объекты из КМ вообще не подлежат какой-либо доработке и ремонту.

Изм.

Лист

№ докум.

Подпись

Дата

Лист

Области применения композитных материалов ВПД.3331505/00001.12

Области применения композитных материалов многочисленны:

· энергетическое турбостроение, автомобильная промышленность – корпуса и детали машин;

· горнодобывающая промышленность – буровой инструмент, буровые машин и др.;

· металлургическая промышленность – огнеупорные материалы для печей, кожухов и др.;

· строительство – пролеты мостов, опоры мостовых ферм, панели для высотных сборных сооружений и др.;

· химическая промышленность – автоклавы, цистерны, емкости для хранения и перевозки химических веществ и др.;

· текстильная промышленность – детали прядильных машин, ткацкие станки и др.;

· сельскохозяйственное машиностроение – для режущие части плугов, дисковых косилок, детали с/х техники и др.;

· авиастроение и ракетостроение – корпуса и другие составляющие.

Заключение

В курсовой работе были изучены композитные материалы, их классификация, положительные и отрицательные аспекты их применения. Но несмотря на все их недостатки, они прочно вошли в нашу жизнь и используются во многих областях: от ракето- и авиастроения, д

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ВПД.3331505/00001.12 |

Список литерату

Изм.

Лист

№ докум.

Подпись

Дата

Лист

ры ВПД.3331505/00001.12

1) [Электронный ресурс]. Режим доступа:

https://ru.wikipedia.org/wiki/%D0%9A%D0%BE%D0%BC%D0%BF%D0%BE%D0%B7%D0%B8%D1%82%D0%BD%D1%8B%D0%B9_%D0%BC%D0%B0%D1%82%D0%B5%D1%80%D0%B8%D0%B0%D0%BB

2) [Электронный ресурс]. Режим доступа: https://extxe.com/28897/kompozicionnye-materialy-vidy-i-tehnologii-proizvodstva-kompozicionnyh-materialov/

3) [Электронный ресурс]. Режим доступа: https://www.skb-077.ru/blog/post/composite

4) [Электронный ресурс]. Режим доступа: https://habr.com/ru/post/362189/

5) [Электронный ресурс]. Режим доступа: https://building-ooo.ru/vse-dlya-stroitelstva-stati/kompozit-sostavstroenieopisaniealyuminievye-kompozitnye-panelifotovideo/.html

6) [Электронный ресурс]. Режим доступа: https://e-plastic.ru/specialistam/composite/kompozicionnye-materialy/

7) [Электронный ресурс]. Режим доступа: https://www.krugosvet.ru/enc/nauka_i_tehnika/himiya/KOMPOZITSIONNIE_MATERIALI.html

8) [Электронный ресурс]. Режим доступа:

https://ru.wikipedia.org/wiki/Экструзия