Допуски формы и допуски расположения для тихоходного вала.

Допуск цилиндричности на подшипниковую цапфу при значении допуска по JT6 0,016 допуск цилиндричности Т =  = 0,008. Принимаем Т = 0,008

= 0,008. Принимаем Т = 0,008

Допуск цилиндричности на место посадки колеса при значении допуска по JT6 0,016 допуск цилиндричности Т =  = 0,008. Принимаем Т = 0,008

= 0,008. Принимаем Т = 0,008

Допуск цилиндричности диаметра конца вала при значении допуска по JT6 0,016 допуск цилиндричности Т =  = 0,008. Принимаем Т = 0,008

= 0,008. Принимаем Т = 0,008

Допуск соосности на подшипниковую цапфу при шариковых подшипниках, диаметре 45 и ширине подшипника 25 мм допуск по табл 22.5

= 0,01. Принимаем

= 0,01. Принимаем  = 0,01

= 0,01

Допуск соосности на место посадки колеса при степени точности 8, диаметре колеса 203,61 мм и диаметре вала 48 мм допуск по табл 22.8  7 и по табл 22.6

7 и по табл 22.6  0,03

0,03

Допуск перпендикулярности на подшипниковую цапфу при шариковых подшипниках (степень точности 8) и диаметре упорного буртика 53 допуск по табл. 22.8  0,025

0,025

Допуски на шпоночный паз вала под колесом. Ширина шпонки 14 мм. Допуск параллельности Т =  =

=  = 0,0215. Принимаем Т = 0,02 Допуск симметричности Т =

= 0,0215. Принимаем Т = 0,02 Допуск симметричности Т =  =

=  = 0,086. Принимаем Т = 0,08

= 0,086. Принимаем Т = 0,08

Допуски на шпоночный паз конца вала. Ширина шпонки 10 мм. Допуск параллельности Т =  =

=  = 0,018. Принимаем Т = 0,016 Допуск симметричности Т =

= 0,018. Принимаем Т = 0,016 Допуск симметричности Т =  =

=  = 0,072. Принимаем Т = 0,06

= 0,072. Принимаем Т = 0,06

Допуски формы и допуски расположения для колеса.

Допуск цилиндричности на отверстие при значении допуска по JT7 0,025 допуск цилиндричности Т =  = 0,0125. Принимаем Т = 0,012

= 0,0125. Принимаем Т = 0,012

Допуск перпендикулярности при  диаметре ступицы 85 и шариковых подшипниках (степень точности 8) допуск по табл 22.8

диаметре ступицы 85 и шариковых подшипниках (степень точности 8) допуск по табл 22.8  0,03

0,03

Допуски на шпоночный паз колеса. Ширина шпонки 14 мм. Допуск параллельности Т =  =

=  = 0,0215. Принимаем Т = 0,02 Допуск симметричности Т =

= 0,0215. Принимаем Т = 0,02 Допуск симметричности Т =  =

=  = 0,086. Принимаем Т = 0,08

= 0,086. Принимаем Т = 0,08

Расчёт длины общей нормали.

Определить величину средней длины общей нормали  и её верхнего и нижнего отклонений для косозубого колеса с внешними зубьями, имеющего Z = 79; m = 2,5 мм; угол наклона зубьев

и её верхнего и нижнего отклонений для косозубого колеса с внешними зубьями, имеющего Z = 79; m = 2,5 мм; угол наклона зубьев  =

=  ; Х = 0 и выполненного по степени точности

; Х = 0 и выполненного по степени точности  ГОСТ 1643-81

ГОСТ 1643-81

Условное число зубьев:  =

=  =

=  = 86,4097,

= 86,4097,  по табл. А

по табл. А  Для целого числа зубьев z=86 длина общей нормали

Для целого числа зубьев z=86 длина общей нормали  = 29,24935 при

= 29,24935 при  = 10, m = 1 мм и Х = 0 по табл.5.30

= 10, m = 1 мм и Х = 0 по табл.5.30  Значения длины общей нормали, приходящиеся на дробное число зубьев 0,4097 определяется по табл. Б

Значения длины общей нормали, приходящиеся на дробное число зубьев 0,4097 определяется по табл. Б

= 0,00574 при

= 0,00574 при  = 0,4097. Значение полной длины общей нормали для колеса с

= 0,4097. Значение полной длины общей нормали для колеса с  = 86,4097 и модуля m = 1 мм

= 86,4097 и модуля m = 1 мм  =

=  +

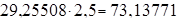

+  = 29,24935 + 0,00574 = 29,25508.

= 29,24935 + 0,00574 = 29,25508.

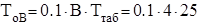

При m = 2,5 мм и Х = 0 W =  =

=

73,138 мм.

73,138 мм.

Наименьшее отклонение средней длины общей нормали  определяем по табл. 2.5

определяем по табл. 2.5  Слагаемое I равно 150 мкм для вида сопряжения В и

Слагаемое I равно 150 мкм для вида сопряжения В и  степени точности по нормам плавности, при d = 203,608 мм. Слагаемое II равно 17 мкм по табл. 2.6

степени точности по нормам плавности, при d = 203,608 мм. Слагаемое II равно 17 мкм по табл. 2.6  при величине допуска на радиальное биение

при величине допуска на радиальное биение  = 63 мкм по табл. 2.2

= 63 мкм по табл. 2.2  Тогда

Тогда  = 150 + 17 = 167 мкм.

= 150 + 17 = 167 мкм.

Допуск на среднюю длину общей нормали  определяем по табл. 2.7:

определяем по табл. 2.7:  = 100 мкм для вида сопряжения В и значения

= 100 мкм для вида сопряжения В и значения  = 63 мкм. Нижнее отклонение средней длины общей нормали

= 63 мкм. Нижнее отклонение средней длины общей нормали  = - (167 + 100) = - 267 мкм.

= - (167 + 100) = - 267 мкм.

Сборка редуктора.

Перед сборкой внутреннюю область полости редуктора тщательно очистить и покрыть маслостойкой краской.

Сборку производить в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

-на ведущий вал насадить подшипники, предварительно нагретые в масле до 80-100 С;

- в ведомый вал заложить шпонку и напрессовать зубчатое колесо до упора в бурт вала; затем надеть дистанционное кольцо и установить подшипники, предварительно нагретые в масле;

Собранные валы уложить в основание корпуса редукторами надеть крышку корпуса, покрыв предварительно поверхности стыка крышки и корпуса спиртовым лаком. Затянуть болты, крепящие крышку к корпусу.

Установить сквозную и глухую крышки подшипников с комплектом прокладок для регулировки.

Проверить проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепить крышки болтами.

Далее на конец ведомого вала в шпоночную канавку заложить шпонку.

Залить в корпус масло.

Собранный редуктор обкатать и подвергнуть испытанию на стенде по программе, устанавливаемой техническими условиями.

Выбор посадок.

При передаче момента шпоночным соединением посадка цилиндрического косозубого колеса принимается

Для сборки предусмотрен направляющий цилиндрический участок вала с полем допуска d11.

Посадка цилиндрического прямозубого колеса открытой передачи осуществляется по

Посадки шпонок регламентированы ГОСТ 23360-78 и принимаются для посадки в паз вала  в паз колеса

в паз колеса

Посадки шариковых подшипников для соединения с вращающимся валом при режиме работы подшипника

осуществляются с натягом

осуществляются с натягом  , исключающим проворачивание и обкатывание кольцом сопряжённой детали, вызывающее развальцовку посадочных поверхностей и контактную коррозию. Посадки внешнего кольца, неподвижного относительно нагрузки, назначают более свободным, допускающим наличие небольшого зазора

, исключающим проворачивание и обкатывание кольцом сопряжённой детали, вызывающее развальцовку посадочных поверхностей и контактную коррозию. Посадки внешнего кольца, неподвижного относительно нагрузки, назначают более свободным, допускающим наличие небольшого зазора  , благоприятно влияющего на температурные и монтажные перемещения

, благоприятно влияющего на температурные и монтажные перемещения

Посадка манжетных уплотнений в корпус крышки подшипника не должна осуществляться с применением силы, но в то же время она должна быть плотной. Поэтому участок под установку манжеты выполняют по H8. Вследствие прижатия манжеты браслетной пружиной к валу наблюдается износ участка манжеты, контактирующей с валом. Поэтому участок посадки вала выполняют c допуском с зазором d9 и полируют.

Посадки глухих крышек подшипников выполняется по  , сквозных, с установленной манжетой - по более точной посадке

, сквозных, с установленной манжетой - по более точной посадке