МДК0201 Теплотехническое оборудование. Занятие №7.

Распылительные сушилки чаще всего используются для обезвоживания керамической суспензии в технологии тонкой керамики при подготовке сырья шликерным способом.

В промышленных условиях применяется два типа сушилок - с верхней и нижней подачей суспензии. Основным недостатком сушилок с верхней подачей является значительная разница во влажности крупных и мелких гранул, в результате чего крупные частицы прилипают к конусному днищу и препятствуют равномерному выходу порошка из установки.

Сушилки с нижней подачей суспензии более надежны в работе и поэтому нашли широкое применение в керамической промышленности.

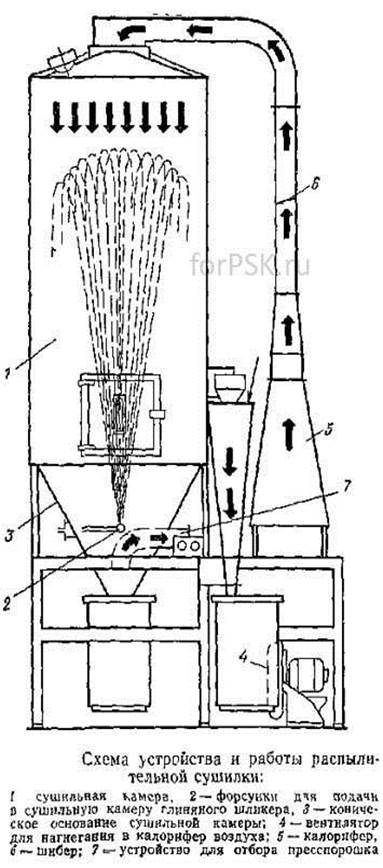

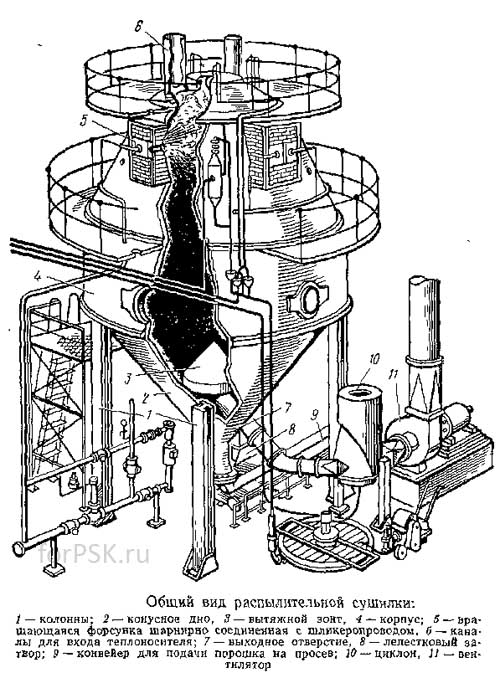

Принцип устройства и работы распылительной сушилки приведен на рисунке ниже. В сушильную камеру с помощью форсунок или распылительных дисков под высоким давлением (до 40 атм) подается суспензия (влажность до 45%). Поток суспензии распыляется и, достигнув верха камеры, падает вниз. Восходящий поток суспензии встречает поток воздуха, нагретого в калорифере. Воздух в калорифер нагнетается вентилятором, нагревается и затем по трубопроводу поступает в верхнюю часть сушильной камеры. Расход тепла составляет 700-900 ккал на 1 кг испаренной влаги. При падении частиц суспензии вниз направление их движения совпадает с направлением движения потока нагретого воздуха.

Таким образом, обеспечивается комбинированная сушка суспензии как при противоточном движении материала и сушильного агента, так и при прямоточном, что является особенно эффективным и обеспечивает высушивание материала в наиболее короткий срок. Для подачи суспензии в сушилку применяются мембранные насосы высокого давления с бесступенчатой регулировкой давления. Подача суспензии, как и теплоносителя, может быть произведена как сверху, так и снизу.

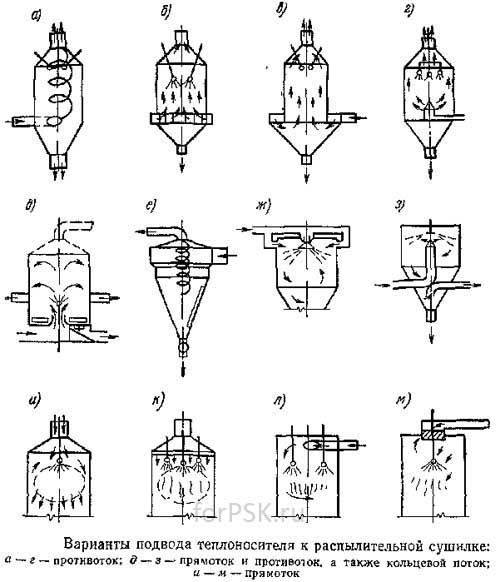

Существуют следующие схемы перемещения теплоносителя в распылительных сушилках: противотоком, прямотоком и противотоком-прямотоком.

При противоточном перемещении теплоносителя к.п.д. установки выше, а остаточная влажность меньше, но тем не менее чаще применяют прямоточные или комбинированные установки.

Недостатком противоточных распылительных сушилок является то, что в них трудно осуществить равномерный поток горячих газов и поддерживать постоянный размер частиц материала.

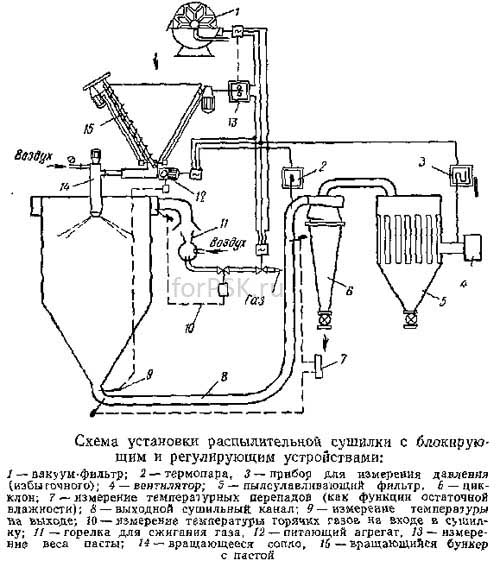

Высушенный материал представляет собой рыхлую массу с влажностью 8-13%, состоящую из частиц шарообразной или несколько вытянутой формы, часто с характерными "воронками" в центре. Пресспорошок с такой формой зерен обладает высокой текучестью, что обеспечивает: хорошее заполнение им пресс-формы, получение изделий с четкими, ровными гранями, хорошую лицевую поверхность изделий и четкий рельеф на тыльной стороне. Большое значение для нормальной эксплуатации распылительной сушилки имеет равномерность загрузки ее материалом. С этой целью сушилку снабжают блокирующим и регулирующим устройствами. Схема такой установки показана ниже.

Она обеспечивает соответствие количеств материала, находящегося в данный момент в различных частях установки. Это осуществляется с помощью весового контроля производительности фильтра, питающего агрегата, подающего материал к соплу, и количества топлива, поступающего в горелку.

Помимо этого задаются граничные значения температуры отходящего воздуха и перепад давления между пылеулавливающим фильтром и вентилятором.

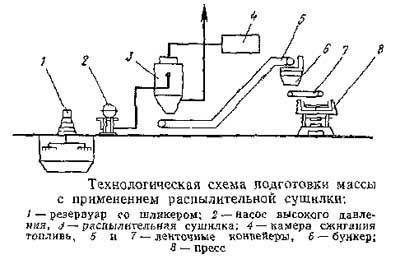

Ниже показана общая технологическая схема подготовки массы с применением распылительной сушилки.

Раньше традиционно эксплуатировались распылительные башенные сушилки Минского комбината строительных материалов и ПКБ НИИстройкерамики. Применение распылительной сушилки дает большой экономический и технический эффект. Так, например, в результате пуска распылительной сушилки на Минском комбинате строительных материалов снизились трудоемкость приготовления пресспорошка и расход электроэнергии; высвободилось семь фильтр-прессов, два валюшечных пресса с вспомогательным оборудованием, ряд механизмов дробильно-размольного, транспортного оборудования, туннельная сушилка и комплект вагонеток для сушки валюшки; прекращено расходование дорогостоящего бельтинг-полотна; освободилось 2000 м2 производственной площади, резко увеличился срок службы пресс-формы, улучшилось качество продукции, снизились отходы.

Сырец, полученный из пресспорошка, приготовленного в распылительной сушилке, имеет на 50% и выше большую прочность на изгиб, чем сырец, полученный из фильтр-прессового порошка.

Обожженные плитки, полученные из сырья после сушки в распылительной сушилке, приобретают черепок однородного строения с большей прочностью на изгиб и лучшим качеством глазурованной поверхности, чем из массы, полученной другими способами.

Непрерывность работы распылительной сушилки и незначительное колебание влажности высушенного материала дают возможность полностью механизировать и автоматизировать процесс производства, согласно схеме автоматизации. Для повышения экономичности процесса сушки в распылительной сушилке содержание воды в суспензии снижают до 30% путем применения электролитов (NaOH, КОН, жидкое стекло, пирофосфаты, гуминаты и др.).

Известные в настоящее время распылительные сушилки имеют производительность 1600-3000 л испаряемой воды в час, т. е. в них можно высушить до 7 т пресспорошка в час.

Наибольшее распространение в промышленности нашли гидравлические (механические) и пневматические форсунки и центробежные дисковые распылители. Конструкции, преимущества и недостатки не часто встречающихся распылителей: акустических, ультразвуковых, электрических, пульсационных, с качающимся стержнем, перфорированным дном и т. п.

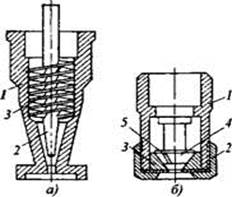

Гидравлические форсунки могут быть струйными и центробежными (рис.1). В последних жидкость перед выходом из сопла закручивается, что способствует турбулизации струи, уменьшению дисперсности распыла и увеличению ширины факела распыла. Раствор подается в форсунку при давлении до 20 МПа.

Достоинствами механических форсунок являются простота изготовления и обслуживания, бесшумность в работе, низкие энергозатраты на распыление (2...4 кВт на 1 т раствора), высокая производительность (4500 кг/ч раствора и выше). Основные недостатки - трудность регулирования производительности, невозможность распыления пастообразных растворов и густых суспензий, ненадежная работа при распылении суспензий вследствие забивания канавок твердыми частицами, высокий эрозионный износ сопла. Для уменьшения эрозионного износа применяют сопловые вкладыши из твердых материалов (карбида вольфрама, рубина и др.).

Рис. 1. Гидравлические центробежные распылители-форсунки:

а) - Кертинга; 1 - корпус; 2 - вкладыш; 3 - винтовая нарезка;

б) - Григорьева; 1 - корпус; 2 - крышка;

3 - шайба; 4 - конус; 5 - винтовая нарезка

Рис. 1. Гидравлические центробежные распылители-форсунки:

а) - Кертинга; 1 - корпус; 2 - вкладыш; 3 - винтовая нарезка;

б) - Григорьева; 1 - корпус; 2 - крышка;

3 - шайба; 4 - конус; 5 - винтовая нарезка

|

Обычно такие форсунки устанавливают по периметру сушильной камеры, что позволяет отключать и чистить их поочередно без нарушения технологического режима сушки.

Задание: 1. Подготовить конспект лекции в печатном word-документе.

2. Предоставить схемыдругих распылительныхсушилок.

Срок выполнения 22.09.2020.