Эффективность системы очистки обычно характеризуется коэффициентом пропускания пыли, который зависит как от типа самой системы, так и от режима работы двигателя. Например, в инерционных системах очистки он уменьшается с ростом расхода воздуха, а в системах с сухими (картонными) сменными фильтрами такой зависимости почти нет. Есть у фильтрующего элемента и еще один важный показатель - так называемое предельное сопротивление засасываемому воздуху. Но он характеризует скорее не качество работы фильтра, а эксплуатационные показатели двигателя в условиях недостатка воздуха для смесеобразования. По мере засорения фильтрующего элемента его сопротивление воздушному потоку растет и, следовательно, уменьшается количество воздуха, поступающего на смесеобразование. В определенных режимах это ведет к обогащению смеси, а, значит, к неполному ее сгоранию. Соответственно снижаются мощностные показатели двигателя, увеличиваются расход топлива и концентрация токсичных веществ в выхлопных газах. Словом, с формальных позиций предельно допустимое сопротивление воздушного фильтра - это граница, после которой фильтрующий элемент из помощника превращается во врага. Не случайно данный показатель в значительной степени определяет и конструкцию фильтра, и материалы, из которых он делается. Если говорить о классификации систем очистки воздуха, то их принято разделять, во-первых, по количеству ступеней очистки и, во-вторых, по принципам улавливания пыли. Различают одно-, двух- и трехступенчатые системы, которые еще разделяются на шесть групп:

- сухие инерционные воздухоочистители со сбором отсепарированной пыли в бункер;

- сухие инерционные с отсосом пыли посторонним устройством;

- сухие инерционные с выбросом пыли в атмосферу;

- инерционно-масляные;

- системы, использующие фильтрующие элементы со смоченной маслом набивкой;

- системы с сухими элементами, имеющими фильтрующую перегородку.

Первые три типа в основном используются в качестве первой ступени в двух- или трехступенчатых очистителях на грузовиках и тракторах. На легковых автомобилях чаще применяют одноступенчатые воздухоочистители четвертого и шестого типов. Ну, а элементы со смоченной набивкой - вообще экзотика, их выпускает только английская компания "К и Н" (K&N). Крайне редко встречаются и фильтрующие элементы из пористого полиуретана, смоченного моторным маслом. Бескаркасный фильтрующий элемент фирмы "Fram" (устанавливается на некоторых моделях "Мерседес")

Инерционно-масляные фильтры

Не так давно подобные воздухоочистители стояли практически на всех автомобилях. Да и сегодня часть дизельных двигателей ЯМЗ и почти все бензиновые типа ЗИЛ-130 комплектуются инерционно-масляными системами очистки воздуха. Принцип такой системы. В ее составе две обязательных составляющих: масляная ванна и фильтрующий элемент, представляющий собой набивку из металлической либо капроновой нити. Во время работы воздух проходит в кольцевую щель между корпусом и фильтрующим элементом, а затем к отражателю. При повороте поток воздуха захватывает масло из ванны и вместе с ним устремляется в фильтрующую набивку. Там образуется псевдокипящий пеномасляный слой, где и происходит сам процесс очистки воздуха: частички пыли, коснувшись масла, прилипают к нему. При неработающем двигателе масло из фильтрующего элемента стекает в ванну и увлекает за собой задержанную пыль. Скапливающуюся на дне масляной ванны грязь приходится регулярно удалять, а сам фильтрующий элемент - промывать. Дело это трудоемкое и, главное, вредное с точки зрения экологии. В последние годы инерционно-масляные воздухоочистители постепенно сдают свои позиции системам с сухими сменными элементами, имеющими фильтрующую перегородку. Основная причина отступления - меньшая эффективность. Лишь при максимальном расходе воздуха коэффициент пропуска пыли у инерционно-масляных систем с трудом подбирается к 1-2%. В эксплуатации такие режимы - редкость. А при самых распространенных нагрузках (около 20% мощности) пропуск пыли может достигать пяти, а то и десяти процентов. Сухие фильтрующие элементы практически лишены этого недостатка: на всех режимах работы двигателя они пропускают не более одного процента пыли. Поэтому картонным фильтрам прощается их "одноразовость". Системы очистки воздуха со сменными фильтрующими элементами Современные сменные сухие фильтры - это достаточно сложные конструкции из легких металлов, полимеров и тонкого пористого картона (почти бумаги). Их достоинства очевидны: высокая степень очистки и низкое сопротивление. То есть именно то, что улучшает эксплуатационные характеристики двигателя и продлевает срок его службы. Еще один неоспоримый плюс - простота и удобство замены элемента. Сопротивление фильтрующего элемента прямо связано со временем его работы и загрязненностью атмосферного воздуха. Надо добавить, что решающую роль в долговечности этих изделий играет, конечно, площадь фильтрующей поверхности. Фильтр для "Жигулей", имея площадь фильтрации 0,33 кв.м, достигает предельного сопротивления при пробеге 20 тыс. км. У "волговского" фильтра эти цифры равны 1 кв.м и 30 тыс. км пробега соответственно. Разумеется, приведенные цифры максимального пробега достаточно приблизительны, они получены для дорог с малой запыленностью воздуха, поэтому в реальных условиях их надо корректировать в меньшую сторону. То есть менять фильтрующие элементы чаще. Интересно отметить, что очищающая способность фильтра мало зависит от срока работы. Хорошей иллюстрацией сказанного служат экспериментальные данные, полученные на специальном безмоторном стенде НАМИ (объекты исследования - фильтрующие элементы ВАЗ).

Коэффициент пропуска пыли, достаточно высокий в самом начале работы фильтра (у изделий разных производителей он колеблется от 2,5 до 4,5%), быстро снижается до значений, не превышающих 1%. Объясняется это тем, что пыль, забивая поры картона, как бы сама создает дополнительный фильтрующий слой на его поверхности. Это происходит достаточно быстро – в течение одной минуты работы. Здесь стоит отметить, что сегодня именно испытательные стенды служат основным инструментом для получения объективной технической информации. Специальные методики позволяют пересчитать стендовые часы наработки в тысячи километров пробега. Вот только за рубежом результаты пересчитывают по другим коэффициентам. Отсюда, разница в инструкциях по периодичности замены фильтрующих элементов. С грузовиками картина иная - конкретных инструкций по замене фильтров нет. Это понятно: один и тот же мотор может быть установлен и на шоссейном рефрижераторе, и на карьерном самосвале. Условия работы абсолютно разные и нелепо было бы назначать для этих автомобилей некий средний пробег до смены фильтра. Поэтому на грузовиках применяют индивидуальные индикаторы засоренности воздухоочистителя, сигнал от которых поступает на стрелочный прибор или контрольную лампочку. У дизельных двигателей с турбонаддувом, как и у бензиновых инжекторных, к очистке воздуха предъявляются более жесткие требования. Это связано, в первую очередь, с особенностями их эксплуатации. При прочих равных условиях фильтры на таких двигателях меняют чаще, либо применяют фильтрующие элементы с повышенной площадью фильтрации.

О конструкциях и материалах

Фильтрующие элементы выпускаются трех конструктивных типов: цилиндрические (эти нам хорошо известны), панельные (например, Fram или AC Delco) и бескаркасные (в том числе и отечественные БиГУР

Нередко поток воздуха, проходящий через высокий фильтрующий элемент, вызывает пульсацию картонной шторы. Если при этом штора достает до каркаса фильтра (обечайки), на ней очень быстро появляются надрывы. Особенно часто это бывает, когда обечайка сделана из металла. Сама фильтрующая перегородка (штора) делается из специального высокопористого, пропитанного смолами картона. Пропитка нужна, чтобы предохранить штору от размокания при попадании на нее влаги. Если в процессе эксплуатации вы обнаружите, что штора разбухла - немедленно замените фильтр. Вообще, картон - самый распространенный материал для воздушных фильтров. Но в некоторых странах, например в Японии, сменные элементы делают из синтетических волокон. Эксплуатация таких элементов требует более строгого соблюдения предельных норм пользования. На престижных английских машинах "Роллс-Ройс", а иногда и на спортивных автомобилях устанавливают каркасные (проволочные) элементы из пятислойной марли, пропитанной "фирменным" маслом. По сравнению с картонными у них гораздо меньше начальное сопротивление. Кроме того, после специальной обработки они могут применяться повторно. Именно такие фильтры делает уже упомянутая нами компания K&N. Эти изделия могут устанавливаться и на некоторые серийные машины – например "Ауди" или БМВ. На цилиндрических (например, "жигулевских") фильтрах часто ставят так называемые предочистители в виде белого пояска из искусственного материала. Предочиститель хорош тем, что задерживает до 40% пыли, снижая пылевую нагрузку на картонную штору. Кроме того, он эффективно вбирает в себя сажу, несгоревшие углеводороды и пары масла - эти неизбежные компоненты атмосферы большого города. На грузовых автомобилях и тракторах, работающих в условиях большой запыленности воздуха, стоит применять двухступенчатую очистку. Для этого внутрь основного фильтрующего элемента помещают "фильтр безопасности", имеющий меньшую поверхность фильтрации. В случае нарушения герметичности основного фильтрующего элемента он берет на себя защиту двигателя от пыли.

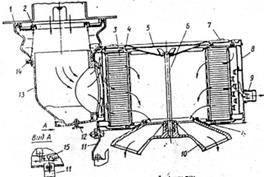

Рисунок 2- Воздушный фильтр

1-воздухозаборник; 2-распорная пружина; 3-фильтрующий элемент; 4-уплотнитель; 5-крышка; 6-винт; 7-защёлка; 8-корпус; 9-патрубок отсоса пыли; 10-воздухопровод; 11-кронштейн; 12-шплинт дренажного отверстия; 13-соединительный патрубок; 14-хомут; 15-установочная метка.

Воздушный фильтр (рис.2) двухступенчатый, сухого типа, с инерционной решёткой, автоматическим отсосом пыли и сменным бумажным элементом. Воздушный фильтр состоит из корпуса, фильтрующего элемента и крышки. Фильтр прикреплен винтом 6 к воздухопроводу 10 и кронштейну 11, установленному на впускной трубе. Соосность воздухозаборника с отверстием в капоте обеспечивается при условии совмещения метки на корпусе фильтра с осью болта крепления фильтра (метка на корпусе может быть нанесена краской). Для обеспечения герметичности между крышкой и корпусом установлено уплотнительное кольцо. Верхняя крышка прикреплена к корпусу четырьмя защелками. Воздух через входной патрубок попадает для предварительной очистки в первую ступень с инерционной решеткой. В результате резкого изменения направления потока воздуха в инерционной решетке крупные частицы пыли отделяется п. под действием вакуума в патрубке, соединенном с эжектором глушителя, выбрасывается в атмосферу. Предварительно очищенный в первой ступени воздух поступает во вторую ступень с бумажным фильтрующим элементом для более тонкой очистки. Проникая через поры фильтрующего элемента, воздух оставляет на его поверхности мелкие частицы пыли. Окончательно очищенный воздух через трубопроводы поступает в цилиндры двигателя. В системе питания двигателя воздухом применен индикатор засоренности воздушного фильтра, установленный на впускном трубопроводе. По мере засорения фильтра растет вакуум во впускном трубопроводе. При достижении величины вакуума 0,007 МПа (0,07 кгс/см*) индикатор срабатывает, при этом в его смотровом окне появляется красный участок барабана, который остается в таком положении и после остановки двигателя. При срабатывании индикатора следует немедленно обслужить воздушный фильтр.

Заключение

В результате выполнения курсовой работы был произведен тепловой и динамический расчет двигателя.

При выполнении теплового расчета были определены параметры рабочего тела в цилиндре двигателя, а также оценочные показатели процесса, позволяющие определить размеры двигателя и оценить его мощностные и экономические показатели.

При выполнении динамического расчета были определены силы, действующие на кривошипно-шатунный механизм, произведен расчет и построены диаграммы суммарного крутящего момента и внешней скоростной характеристики двигателя.

Литература

1. Вершина Г.А., Якубенко Г.Я. Методическое пособие по курсам «Теория рабочих процессов ДВС» и «Динамика ДВС» для студентов специальности Т.05.10.00. - Мн.: Техноперспектива, 2001. -87 с.

2. Железко Б.Е. Основы теории и динамики автомобильных и тракторных двигателей.- Мн., 1980. -304 с.

3. Колчин А.И., Демидов В.П. Расчет автомобильных и тракторных двигателей. - М.: Высшая школа, 1980. -400 с.

4. Автомобильные двигатели. Под ред. д-ра техн. наук Ховаха М. С. - М.: Машиностроение, 1977. -592с.