Таблица 21

| Диаметр диска, мм125 | Мощность, Вт710 | |

| Электр.регулировка оборотовнет | Число оборотов, об/мин10000 | |

| Плавный пускнет | Вес, кг1.9 | |

| Быстрозажимная гайка SDSнет | Комплектациякоробка | |

| Суперфланецнет | Поддержание постоянных оборотов под нагрузкойнет | |

| Защита от непреднамеренногопусканет | Наличие виброручкинет | |

| Габариты, ммдлина– 258 | Длина кабеля, м2.5 | |

| Регулировка положения кожуха без инструментанет | Блокировка шпинделя при заклинивании дисканет | |

| Резьба шпинделяМ14 |

3.2.3.2 Гильотинные ножницы,

Серия ATLANTIC ATS является экономичной серией гидравлических гильотинных ножниц, основанных на принципе «качающейся» балки. Отличительной особенность является: во-первых, их меньшая стоимость по сравнению с моделями с изменяемым углом наклона ножей, а во-вторых они более экономичны в обслуживании, за счет контакта режущих ножей всегда только в одной точке. При этом они обеспечивают оптимальное качество реза и позволяют минимизировать деформацию металла, даже при нарезании листа на узкие полосы, за счет минимального угла наклона ножей. Опускание режущей балки осуществляется за счёт двух гидроцилиндров, расположенных в верхней части станка (верхнее расположение гидравлики), возврат - за счёт давления азота в цилиндрах станка. Станок легко обслуживается, так как принцип его работы достаточно прост, а направляющие части мало подвержены износу. Станина представляет собой высокопрочную сварную конструкцию, что обеспечивает отсутствие деформации при резке и, следовательно, дополнительную точность реза. Станки данного типа имеют ручное управление с помощью УЦИ, удобно расположенном на фронтальной стороне станины, что в свою очередь так же делает их экономически более привлекательными по сравнению со станками с ЧПУ.

Характеристика

- Артикул

HATS3206

- Рабочая длина

3200 мм

- Максимальная толщина листа 400 Н/мм.кв.

6 мм

- Максимальная толщина листа 700 Н/мм.кв.

3 мм

- Число ходов в минуту при максимальном угле наклона ножей

6 ходов

- Угол наклона ножей

1.3 °

- Количество прижимов листа

13 прижимов

- Ход заднего упора

600 мм

- Высота стола

800 мм

- Мощность двигателя

7.5 кВт

- Габариты станка

3850х2850х1620 мм)

- Масса станка

6220 кг

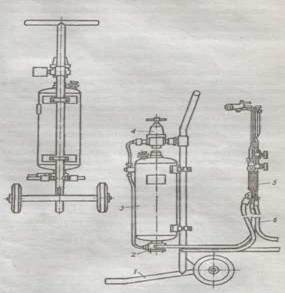

3.2.3.3Оборудование для кислороднофлюсовой резки

Для кислородно-флюсовой резки нержавеющих сталей, чугуна и цветных металлов служит установка УГПР (рис. 17). В зону реза подается порошкообразный флюс, который, сгорая в струе режущего кислорода, значительно повышает температуру в разрезе. Кроме того, продукты окисления флюса, вступая в химическую реакцию с элементами расплава в разрезе, образуют жидкотекучие шлаки с пониженной температурой плавления, которые легко удаляются из зоны резки. В конструкции применена внешняя подача флюса с двух сторон струи режущего кислорода и в поперечном направлении к линии реза. Резак имеет тележку и флюсовую приставку. Установка может работать с резаком, потребляющим ацетилен, и с резаком для газов-замести-телей ацетилена. Приставка для флюса состоит из двух флюсонесущих трубок, тройника и специального вентиля, перекрывающего подачу флюса. Вентиль состоит из короткой резиновой трубки, по которой движется газофлюсовая смесь, и пережимного устройства, состоящего из упора, шпинделя и маховичка. Бачок флюсопитателя предназначен для размещения запаса порошкообразного флюса. В качестве флюса используют железный порошок марки ПЖ.

Циклонное устройство служит для подачи флюса и регулирования его количества, поступающего из бачка к резаку. Регулирование количества газа кроме изменения давления флюсонесущего газа осуществляется за счет зазора между седлом входного отверстия и пальцем. Зазор регулируется прокладками. Флюс, поступающий в циклонную камеру, захватывается струей кислорода, подаваемого в нее по тангенциальному каналу и, смешиваясь с кислородом, выносится во флюсопитающий рукав по выходному каналу, расположенному центрально. Толщина разрезаемой нержавеющей стали до 250 мм. Масса установки 19,5 кг. Расход флюса 6—24 кг/ч.

3.3Оборудование и методы применяемые для контроля

3.3.1 Входной контроль

В соответствии с ГОСТ 24297–87 входной контроль проводит подразделение входного контроля — бюро входного контроля (БВК), входящее в состав службы технического контроля качества предприятия (ОТК).

Основными задачами входного контроля являются:

проведение контроля наличия сопроводительной документации на продукцию;

контроль соответствия качества и комплектности продукции требованиям конструкторской и нормативно-технической документации;

накопление статистических данных о фактическом уровне качества получаемой продукции и разработка на этой основе предложений по повышению качества и, при необходимости, пересмотру требований НТД на продукцию;

периодический контроль за соблюдением правил и сроков хранения продукции поставщиков.

Входной контроль необходимо проводить в специально отведенном помещении (участке), оборудованном необходимыми средствами контроля, испытаний и оргтехники, а также отвечающим требованиям безопасности труда.

Средства измерений и испытательное оборудование, используемые при входном контроле, выбирают в соответствии с требованиями НТД на контролируемую продукцию и ГОСТ 8.002–86. Если метрологические средства и методы контроля отличаются от указанных в НТД, то потребитель согласовывает технические характеристики используемых средств и методы контроля с поставщиком.

3.3.2 Текущий (пооперационный) контроль

В состав текущего контроля, который осуществляется в процессе производства сборочно-сварочных работ, входят;

3.3.3. Контроль подготовки деталей к сборке (наличие нужной разделки кромок, очистки, обезжиривания, перпендикулярности торцов и т.д.).

3.3.4 Контроль сборки (проверка зазоров, смещения кромок, соосности, правильности установки подкладных колец и электроприхваток и т.д.).

3.3.5Контроль режимов технологического процесса сварки, включая предварительный и сопутствующий подогрев, очистку слоев при многослойной сварке, соблюдение специальных приемов сварки (обратная ступенчатость, мягкие прослойки), заварку кратеров.

3.3.6. Промежуточный визуальный контроль, например, при многослойной сварке.

3.3.7 Промежуточный неразрушающий контроль сварного шва, например, просвечивание корневого шва при сварке трубопроводов высокого давления.

3.3.8 Контроль и испытание образцов-свидетелей.

3.3.9 Контроль режимов в процессе термообработки сварных соединений.

3.3.10 Контроль работы сварочного оборудования, в том числе соблюдение графика планово-предупредительных осмотров и ремонтов.

3.3.11Контроль за ведением исполнительской документации. Нетрудно заметить, что операции, указанные в пп. 3.5; 3.6 и 3.7, не являются обязательными для всех организаций и предприятий. Например, на заводах металлоконструкций практически не применяется промежуточный неразрушающий контроль и термическая обработка сварных соединений.

3.4Приёмочный контроль

3.4.1Приемочный контроль включает проверку внешнего вида изделия и определение его размеров (визуальный контроль). Для ответственных сварных изделий проводят испытания. Испытания подразделяют на разрушающие и неразрушающие.

Неразрушающие испытания, часто называют физическими методами контроля. К ним относят:

рентгенографический;

ультразвуковой;

контроль герметичности и др.

3.4.2Неразрушающие испытания позволяют определить в сварных швах внутренние или сквозные дефекты, недоступные внешнему осмотру. Эти испытания косвенным образом характеризуют показатели работоспособности сварных изделий.

Разрушающие испытания позволяют оценить прямым путём показатели качества сварных изделий.

Кразрушающим испытаниям относят:

механические испытания;

3.4.5 металлографический анализ и др.

Эти испытания, как правило, проводятся на выборочных натурных образцах или на специальных изделиях подготовленных для испытаний и изготовленных по стандартной технологии. По результатам испытаний оформляется протокол, где указываются их результаты.

При положительных результатах испытаний сварные изделия маркируют, консервируют в упаковку или тару и проверяют наличие и комплектность сопроводительной документации. К такой документации относят паспорт, в котором даётся заключение о пригодности изделия к эксплуатации.

При отрицательных результатах составляется ведомость замечаний, в соответствии с которой производится доработка (ремонт) изделия и затем повторные испытания.

4.0 Безопасность жизни деятельности

4.1Охрана труда при выполнении сварочных работ

4.1.1. К самостоятельному выполнению сварочных работ допускаются работники не моложе 18 лет, прошедшие медицинское освидетельствование, вводный инструктаж, первичный инструктаж, обучение и стажировку на рабочем месте, проверку знаний требований охраны труда, имеющие группу по электробезопасности не ниже II, профессиональные навыки по газосварочным работам и имеющие удостоверение на право производствагазосварочных работ.

4.2 Меры пожарной безопасности.

На строительно-монтажной площадке опасными факторами пожара являются: открытый огонь (сварочная дуга, пламя газовой сварки и резки); искры и частицы расплавленного металла, которые возникают при электросварке и резке; повышенная температура изделий, которые подвергаются сварке и резке.

Травмы от пожаров могут возникнуть от воспламенения горючих материалов, находящихся вблизи мест производства сварочных и газорезательных работ, а также от неисправного состояния электрической проводки.

Травмы от взрывов могут возникнуть при неправильном обращении при ремонте (с применением варки) тары, используемой для хранения горючих жидкостей и сосудов, находящихся под давлением.

Причинами пожаров технического характера на строительно-монтажной площадке являются: неисправность электрооборудования (короткое замыкание, перегрузки и большие переходные сопротивления); плохая подготовка оборудования к ремонту; несоблюдение графика планового ремонта; износ и коррозия оборудования и т. д. Причинами пожаров организационного характера являются: небрежное отношение с открытыми источниками огня, неправильное хранение пожароопасных веществ; несоблюдение правил пожарной безопасности и т. д.

Пожарная безопасность на строительно-монтажных площадках может быть обеспечена совокупностью мероприятий, направленных на предупреждение пожаров, предотвращение распространения огня в случае возникновения пожаров и создание условий, способствующих быстрой ликвидации начавшегося пожара.

Согласно «Правилам пожарной безопасности при производстве строительно-монтажных работ» предусматривается комплекс мероприятий по пожарной безопасности, обеспечивающих снижение опасности возникновения пожара и создание условий быстрой ликвидации пожара на строительно-монтажной площадке, Предусмотренные на строительно-монтажной площадке мероприятия, устраняющие причины возникновения пожаров, подразделяются на организационные, эксплуатационные, технические и режимные.

К организационным мероприятиям относятся: обучение рабочих сварщиков (резчиков) противопожарным правилам, проведение бесед, инструкций, организация добровольных дружин, пожарно-технических комиссий, издание приказов по вопросам усиления пожарной безопасности.

К эксплуатационным мероприятиям относятся; правильная эксплуатация, профилактические ремонты, осмотры и испытания сварочного оборудования и устройств и т. д.

К техническим мероприятиям относятся: соблюдение противопожарных норм и правил при устройстве и установке сварочного оборудования, систем вентиляции, подвода электропроводки, защитного заземления, зануления и отключения.

К режимным мероприятиям относятся: запрещение курения в неустановленных местах, проведение сварочных и других огневых работ в пожароопасных местах.

Пожарную технику согласно ГОСТ 12.4-009—83*, предназначенную для защиты строительно-монтажных объектов, подразделяют на следующие группы, пожарные машины (автомобили, мотопомпы и прицепы); установки пожаротушения; установки пожарной сигнализации; огнетушители; пожарное оборудование; пожарный ручной инвентарь; пожарные спасательные устройства.

К ручным огнетушителям относятся пенные, углекислые, углекислотно-бромэтиловые и порошковые.

Огнетушитель химический пенный ОХП-Ю предназначен для тушения пожаров химической пеной, которая образуется в результате воздействия щелочной и кислотной частей заряда.

Для приведения ОХП 10 в действие необходимо повернуть рукоятку вверх и перевернуть огнетушитель крышкой вниз При этом клапан кислотного стакана открывается, кислотная часть заряда вытекает из стакана и смешивается со щелочной частью, образуется пена, повышается давление в корпусе. Под давлением пена выбрасывается наружу.

Огнетушитель ручной углекислотный ОУ-2 (рис. 25 5) предназначен для тушения очага горения различных веществ (за исключением тех, которые могут гореть без доступа воздуха) и электроустановок, находящихся под напряжением.

Для приведения в действие раструб огнетушителя направляют на очаг горения и поворачивают маховичок вентиля до упора.

Углекислотно-бромэтиловые огнетушители предназначены для тушения горячих твердых и жидких металлов, а также электроустановок, находящихся под напряжением.

Порошковые огнетушители предназначены для тушения небольших очагов загораний щелочных металлов, кремнийорганических соединений

4.2.1. Работник обязан:

4.2.1.1. Выполнять только ту работу, которая определена рабочей инструкцией.

4.2.1.2. Выполнять правила внутреннего трудового распорядка.

4.2.1.3. Правильно применять средства индивидуальной и коллективной защиты.

4.2.1.4. Соблюдать требования охраны туда.

4.2.1.5. Немедленно извещать своего непосредственного или вышестоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого профессионального заболевания (отравления).

4.2.1.6. Проходить обучение безопасным методам и приёмам выполнения работ и оказанию первой помощи пострадавшим на производстве, инструктаж по охране труда, проверку знаний требований охраны труда.

4.2.1.7. Проходить обязательные периодические (в течение трудовой деятельности) медицинские осмотры (обследования), а также проходить внеочередные медицинские осмотры (обследования) по направлению работодателя в случаях, предусмотренных Трудовым кодексом Российской Федерации и иными федеральными законами.

4.2.1.8. Уметь оказывать первую доврачебную помощь пострадавшим от действия электрического тока и при других несчастных случаях;

4.2.1.9. Уметь применять первичные средства пожаротушения.

4.2.1.10. При выполнении сварочных работ на работника возможны воздействия следующих опасных и вредных производственных факторов:

– повышенное напряжение в электрической цепи, замыкание которой может пройти через тело человека;

– расположение рабочего места на значительной высоте относительно земли (пола);

– вредные вещества;

– острые кромки, заусенцы и шероховатости на поверхности заготовок;

– повышенная запыленность и загазованность воздуха рабочей зоны, токсические вещества в составе сварочного аэрозоля;

– повышенная температура поверхности оборудования;

– повышенная или пониженная температура воздуха рабочей зоны;

– повышенная яркость света.

– оборудование (газогенератор, баллоны с газом);

– инфракрасное излучение;

– расплавленный металл.

– ультрафиолетовое, видимое и инфракрасное излучение;

4.2.1.11. Ультрафиолетовые лучи, возникающие при электросварке, вызывают ожоги лица, рук и приводят к воспалению глаз. Видимые лучи действуют на сетчатую и сосудистую оболочку глаз, а инфракрасные – на хрусталик и роговицу глаза.

4.2.1.12. Инфракрасное излучение оказывает вредное влияние на хрусталик и роговицу глаза.

4.2.1.13. Температура электрической дуги достигает 4000 °С при этом свариваемые детали значительно нагреваются и прикосновение к ним вызывает ожог. Горячая деталь внешне ничем не отличается от холодной и поэтому не воспринимается как источник опасности. Кроме того, при электросварке происходит разбрызгивание капель жидкого металла, которые попадая на тело вызывают ожоги.

4.2.1.14. Вредные газы и пыль (аэрозоль) выделяются при электросварочных работах и зависят от типа электродов, присадочного материала и свариваемого металла. Основными вредными веществами, входящими в состав выделяемых газов и аэрозолей, являются: оксид углерода, оксиды азота, хрома, марганца, цинка, кремния, фтористые соединения и др. Попадая вместе с вдыхаемым воздухом в организм работающего они могут привести к отравлениям, а пылевидная их часть – к поражению слизистой оболочки.

4.2.1.15. Работник при производстве сварочных работ должен быть обеспечен спецодеждой, спецобувью и другими средствами индивидуальной защиты в соответствии с Типовыми отраслевыми нормами бесплатной выдачи

специальной одежды, специальной обуви и других средств индивидуальной защиты и Коллективным договором.

При нахождении на территории стройплощадки работник должен носить защитную каску.

4.2.1.16. В процессе повседневной деятельности необходимо:

– применять в процессе работы сварочные аппараты, другое оборудование и средства малой механизации по назначению, в соответствии с инструкциями заводов-изготовителей;

– не пользоваться приспособлениями, оборудованием обращению с которым он не обучен и не проинструктирован;

– поддерживать порядок на рабочих местах, очищать их от мусора, снега, наледи, не допускать нарушений правил складирования материалов и конструкций;

– быть внимательными во время работы и не допускать нарушений требований безопасности труда;

4.2.1.17. В случаях травмирования или недомогания необходимо прекратить работу, известить об этом руководителя работ и обратиться в медицинское учреждение.

4.2.1.18. За невыполнение данной инструкции виновные привлекаются к ответственности согласно законодательства Российской Федерации.