ВВЕДЕНИЕ

Среди многообразия методов нанесения покрытий различного назначения в конструкциях машино- и приборостроения важна роль отводится методам плазменной технологии. Вследствие универсальности плазменной технологии могут быть получены покрытия из различных металлов и керамик (особенно на тугоплавких и высокотемпературных) при широком спектре толщин (от нескольких миллиметров до долей микрометра), разнообразии структурных характеристик (от пористых и содержащих значительное кол-во примесных элементов до плотных и высокочистых материалов), а также покрытия, различающиеся адгезионными свойствами на границе раздела с подложкой.

В настоящее время с помощью плазменной технологии возможно нанесение износостойких, антифрикционных, коррозионно-стойких и жаростойких покрытий, наращивание деталей до нужных размеров, изготовление пресс-форм, оболочковых деталей и др. Согласно отечественным и зарубежным данным применение этой технологии может дать большой экономический эффект, а знание физико-механических и эксплуатационных свойств нанесённых материалов помогут конструкторам при разработке нового оборудования.

ЗАДАНИЕ

В рамках изучения курса «Технология электронных средств» было дано задание разработать маршрутную карту и технологический процесс плазменного нанесения покрытий. Описать саму сущность методов плазменного нанесения покрытий, рассказать о применяемых материалах и о областях применения плазменной технологии.

СУЩНОСТЬ МЕТОДА И ЕГО ВИДЫ

1.Плазменное напылении материалов

Процесс плазменного напыления, в основе которого лежат нагрев исходного материала до жидкого или пластического состояния и перенос его высокотемпературной струей к подложке, позволяет получить металлические, неметаллические и композиционные покрытия. Весь процесс можно разделить на основные стадии:

1) Распыление исходного материала;

2) Образование направленного потока распыляемых частиц;

3) Образование слоя напыленного материала в результат кристаллизации распыляемых частиц на подложке.

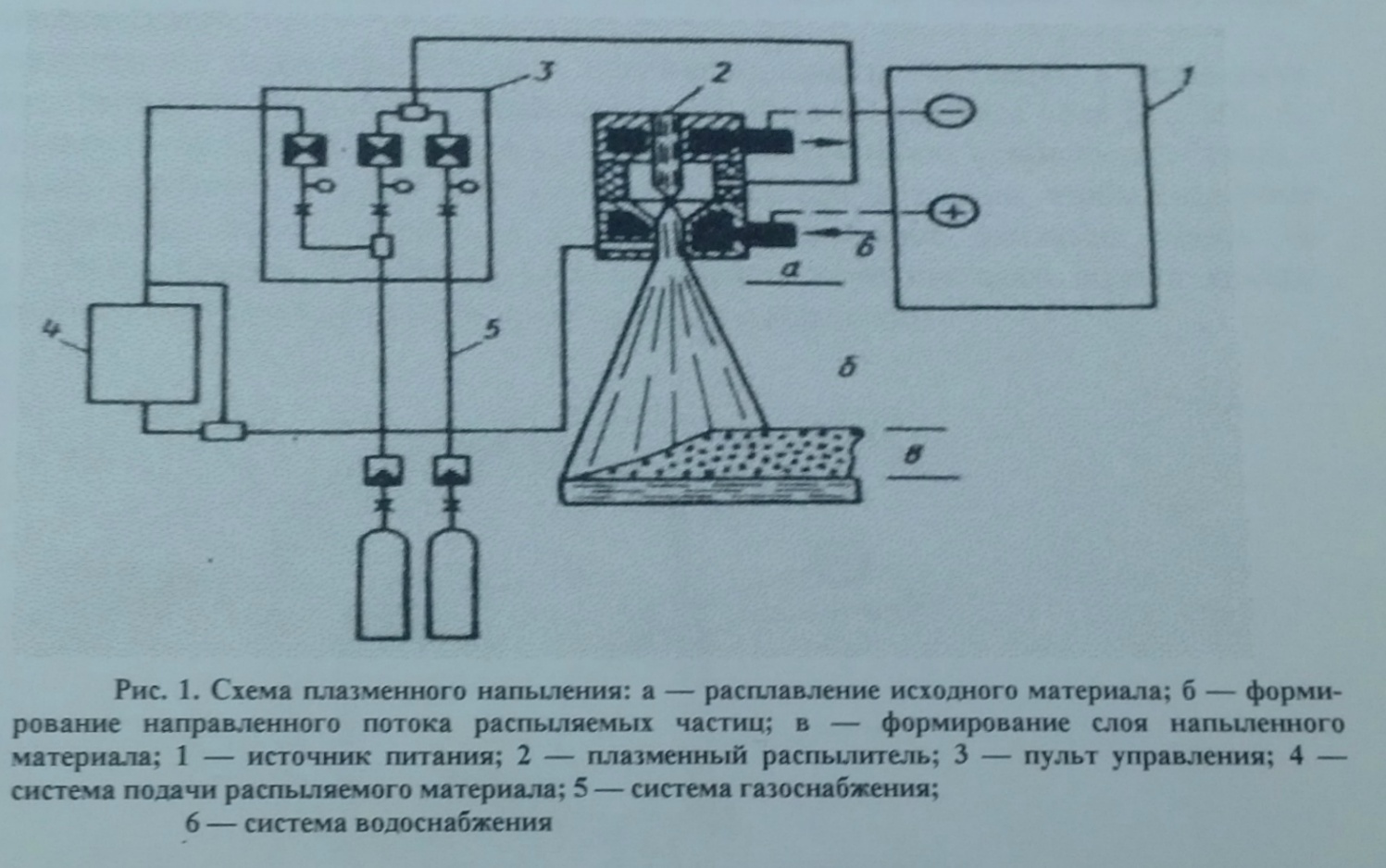

Схема плазменного напыления показана на рис. 1. В плазменном распылители, состоящем из водоохлаждаемых катодного узла (вльфрамовый катод) и аниодного узла (медное сопло), с помощью источника постоянного тока возбуждается электрическая дуга, которая стабилизируется стенками канала сопла и плазмообразующим газом.

Управление расходом рабочего газа и мощностью дуги осуществляется с помощью пульта управления. В высокотемпературную плазменную струю, истекающую из сопла распылителя, подается распыляемый материал в виде порошка, стержня или проволоки, в соответствии с чем и различаются виды напыления. Причем в случае напыления проволокой последняя может служить анодом, замыкая на себе дугу, при этом существенно увеличиваются производительность и коэффициент осаждения материала.

В качестве плазмообразующих газов применяют азот, аргон, гелий, водород и их смеси. Нейтральные газы способствуют предотвращению окисления напыляемых материалов. Плазменное напыление порошковыми материалами, на транспортировку которых расходуется около 10% газа, предпочтительнее, так как позволяет в более широких пределах варьировать свойствами образующихся покрытий за счет динамических характеристик процесса и использовать механические смеси порошков различного состава.

2. Ионно-Плазменное Осаждение

Так в промышленности называется технологическое направление получения покрытий, конденсирующихся из ионизированного состояния, которое и называется плазмой.

В промышленности применяются магнетронно-ионное распыление, ионное осаждение покрытий с использованием электронно-лучевых установок, осаждение покрытий с помощью плазменных ускорителей.

Суть метода: использование плазменного состояния вещ-ва для формирования из него как диффузных слоев в приповерхностной части стенки материала конструкции, так и независимых покрытий, связанных со стенкой конструкции адгезионными силами.

Электрические параметры процесса ионно-плазменного осаждения в установках различного типа (рис. 2) таковы: напряжение от 40 В до 20 кВ, сила тока от 5 до 300 А, плотность силы тока на катоде 0,1 … 1 мА/см2 . Схемы электрических взаимосвязей «катод-анод-корпус установки» могут быть различными, но всегда такими, чтобы созданное электростатическое поле ускоряло и создавало направленное движение ионов на подложку. Для создания дополнительного потенциала электрического поля в камеры установки иногда вводят промежуточный электрод-сетка (анод).

Рис. 2. Схема установок ИПО: методом электронно-лучевого ионного осаждения (а); методом осаждения плазменными ускорителями (б); 1-изделие,на которое осаждается покрытие (катод);2-корпус вакуумной камеры с водоохлаждаемыми стенками;3-электронно-лучевая пушка;4-водоохл-ый анод из осаждаемого материала;5-газовый коллектор;6-кольцевой электромагнит;7-электрод-ускоритель;8-поджигающий электрод.

ХОД ВЫПОЛНЕНИЯ ЗАДАНИЯ

В ходе выполнения задания была составлена маршрутная карта, затем, по полученной карте была разработана последовательность технологических операций.

МАРШРУТНАЯ КАРТА