К КУРСОВОМУ ПРОЕКТУ

Тема: «Разработка технологического процесса

изготовления детали».

Выполнила: Кузьмина М. С.

Группа: МА-41

Принял: Степанов А.С.

Вологда

2016 г.

Содержание

Введение……………………………………………………………………….…3

1. Анализ конструкции и назначения детали……….…….……..………….…4

2. Технологический контроль чертежа………....……………….……………...6

3. Анализ технологичности конструкции детали………….…………………..7

4. Выбор метода изготовления и формы заготовки……….…………………..8

5. Разработка технологического маршрута обработки детали.……….…….13

6. Выбор и расчет припусков на обработку….………………….……………16

7. Выбор типа производства и технологического процесса….…...…………20

8. Выбор оборудования ………………………………………...…….…………24

9. Выбор режущего инструмента…………………………….…….…………..28

10. Выбор вспомогательных инструментов……………..…………………….30

11. Выбор приспособлений ……………………………...………………….....31

12. Выбор средств измерения и контроля …………..………….……………..32

13. Выбор режимов резания………………………………………….…..…….33

14. Техническое нормирование времени операций…………………………..36

15. Проектирование технологической операции на станке с ЧПУ с разработкой управляющей программы………………………………………..38

Заключение……………………………………………………………………....40

Список используемой литературы……………………………………………..41

Введение

В машиностроении механическая обработка является основным методом изготовления деталей. Использование типовых операций механической обработки в технологическом процессе (токарная, фрезерная, сверлильная, шлифовальная и др.) наиболее характерно в изготовлении деталей машин и механизмов.

Наиболее прогрессивными видами обработки являются операции, выполняемые на станках с системой числового программного управления (ЧПУ). Они обеспечивают высокую точность и качество поверхности. Задача заключается в автоматизированном технологическом процессе изготовления деталей, начиная от получения заготовки и заканчивая контролем готового изделия и упаковкой.

При работе над курсовым проектом необходимо разработать технологический процесс изготовления оси, начиная с обоснования вида заготовки и выбора способа ее получения. В ходе работы необходимо:

· привести описание конструкции и назначения детали;

· провести анализ технологичности конструкции детали;

· обосновать метод изготовления и форму заготовки;

· разработать план (маршрут) обработки;

· выбрать типовое технологическое оборудование и типовых универсальных приспособлений;

· провести предварительное нормирование времени операций.

1. Описание конструкции и назначение детали.

Деталь ось предназначена для закрепления вращающихся частей привода (кронштейна с линзой). Деталь имеет малые габаритные размеры, при этом в конструкции детали предусмотрена беговая дорожка, для шариков радиального подшипника с повышенной твердостью. Несоосность цилиндрических поверхностей высокая. Шероховатость поверхностей контакта с подшипниками и кронштейна с линзой выше, чем у остальных поверхностей после обработки. К канавке для шариков предъявляется повышенная износостойкость.

Надежность детали из-за паза под призму снижена (рис. 1).

Рисунок 1 – Эскиз деталь «Ось»

Классы классификатора ЕСКД:

71- Детали – тела вращения типа колец, дисков, шкивов, блоков, стержней, втулок, стаканов, колонок, валов, осей, штоков, шпинделей и др.

713 – с L от 0,5 до 2 D вкл. с наружной поверхностью цилиндрической

7133 – Без закругленных уступов, ступенчатой односторонней, без нарезания резьбы.

71334 – С центральным сквозным отверстием, круглое в сечении, цилиндрическое без резьбы, гладким.

7133347 – С кольцевыми пазами на торцах, с пазами на наружной поверхности, без отверстия вне оси детали.

Выбор материала, шероховатости и точности обосновывается тем, что в детали имеется канавка для шариков подшипника и место для их установки, а так же места контакта с деталью требующей повышенную точность позиционирования.

2. Технический контроль чертежа детали.

Чертеж оси не удовлетворяет требованиям ЕСКД, поскольку квалитеты точности указанные на чертеже устарели и требуют переоформления. Основные предельные отклонения соответствуют шероховатости поверхности. Предельные отклонения и размеры назначены верно.

3. Анализ технологичности конструкции детали.

Ось данного типа требует специальный технологический процесс ее изготовления. Данная деталь не технологична:

· Ось Ø4 мм имеете недостаточную жесткость и требует шлифовки.

· Канавка под шарики требует шлифовальной обработки с применением фасонно – абразивного инструмента.

· Паз сильно ослабляет поперечное сечение, следовательно его мы обрабатываем в последнюю очередь, что является неудобным.

· Закалка ТВЧ канавки под шариками перед ее шлифовкой.

4. Выбор метода изготовления и формы заготовки

4.1 Исходные данные для расчета

материал заготовки – Сталь 45 ГОСТ 1050-88;

плотность материала – 7810 кг/м куб;

масса детали, кг –0,027 кг;

годовая программа – 600 шт.

Наиболее верным решением – это получение заготовки двумя методами – из стандартного проката и поковки.

4.2 Себестоимость получения заготовки из проката

Прокат может применяться в качестве заготовки для непосредственного изготовления деталей либо в качестве исходной заготовки при пластическом формообразовании. Специальный прокат применяется в условиях массового или крупносерийного производства, что в значительной степени снижает припуски и объем механической обработки. Стоимость заготовок из проката определяем по формуле:

,

,

где  – затраты на материал заготовки, руб;

– затраты на материал заготовки, руб;

– технологическая себестоимость операций правки, калибрования прутков, разрезки их на штучные заготовки:

– технологическая себестоимость операций правки, калибрования прутков, разрезки их на штучные заготовки:

;

;

где  – приведенные затраты на рабочем месте, коп/ч;

– приведенные затраты на рабочем месте, коп/ч;

– штучное или штучно калькуляционное время выполнения заготовительной операции (правки, калибрования, разгрузки и др.)

– штучное или штучно калькуляционное время выполнения заготовительной операции (правки, калибрования, разгрузки и др.)

По данным приведенные затраты, приходящиеся на 1 ч работы оборудования, имеют следующие значения:

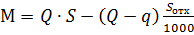

Затраты на материал определяются по массе проката, требующегося на изготовление детали, и массе сдаваемой стружки. При этом необходимо учитывать стандартную длину прутков и отходы в результате не кратности длины заготовок этой стандартной длине:

,

,

где  - масса заготовки, кг.;

- масса заготовки, кг.;

- цена 1 кг. Материала заготовки, руб.;

- цена 1 кг. Материала заготовки, руб.;

- масса готовой детали, кг.;

- масса готовой детали, кг.;

- цена 1 т. отходов, руб.

- цена 1 т. отходов, руб.

Данную формулу можно преобразовать в следующий вид:

где  - масса металла на изготовление партии деталей, кг.;

- масса металла на изготовление партии деталей, кг.;

- масса партии деталей, кг.

- масса партии деталей, кг.

В качестве заготовки используем сортовой фасонный прокат: круг горячекатаный по квалитету h14, ГОСТ 2590-88. Диаметр проката назначаем Æ 30 мм. Стандартный прокат поставляется длиной l = 6 м.

| Æ 30 |

Определим стоимость материала, необходимого на изготовление партии заготовок.

Заготовка нарезается штучно из стандартного проката длиной l = 48,9 мм (предусмотрен припуск на чистовую подрезку и шлифовку торцев по 1,0 мм на сторону). Толщина пропила Lп = 0,3 мм.

Определим число заготовок из одного прутка длиной l = 6 м:

n = 6000 / (48.9+0,3) = 121,95 принимаем n = 121 шт.

Для изготовления партии необходимо следующее количество прутков, определяемое по формуле:

= 600/121 = 5

= 600/121 = 5

Для изготовления партии деталей необходимо Z = 5 прутков.

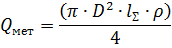

Общая масса металла, требуемая для изготовления партии деталей

где  - диаметр проката, м.;

- диаметр проката, м.;

– общая длина проката, м.;

– общая длина проката, м.;

- плотность металла.

- плотность металла.

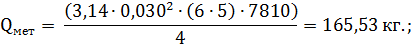

Получаем:

Определим общую массу партии деталей.

Масса деталей партии:

Масса отходов (концевые, стружка):

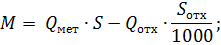

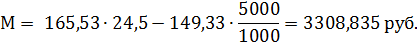

Стоимость металла:

Стоимость тонны материала ( ) S = 24500 руб.

) S = 24500 руб.

Стоимость тонны стружки Sотх= 5000 руб.

Стоимость материала на одну деталь:

4.3 Заготовка из поковки

Ввиду малого объема и массы детали перспективы экономии металла и средств не велики при получении заготовки из поковки.

Метод выполнения заготовки определяется назначением и конструкцией заданной детали, материалом, техническим требованиями, а также, что немаловажно, экономичностью изготовления. Выбрать заготовку – значит установить способ ее получения, наметить припуски на обработку и рассчитать размеры.

В результате технико-экономических расчетов и путем рационального обоснования себестоимости готовой детали из двух видов заготовок пришли к выводу, что для получения данной детали выгоднее использовать заготовки из проката.

5. Выбор плана обработки детали

Основные операции при изготовлении данной оси следующие: токарная; сверлильная; фрезерная; отрезная; шлифовальная; термическая. Каждая операция может содержать один или несколько технологических переходов.

5.1.Токарно-сверлильная операция

Токарная операция выполняется за два установа, и включает предварительное и чистовое точение (в зависимости от требований к конкретным поверхностям).

I установ

1. Подрезка торца

2. Точить предварительно Ø4 на длину 11 мм, со скруглением 0,2 мм;

3. Точить Ø7,5 на длину 1,4 мм;

4. Точить предварительно Ø17 на длину 20 мм;

5. Точить предварительно Ø12 на длину 6 мм;

6. Точить предварительно Ø8 на длину 2 мм со скруглением 0,2мм;

7. Точить предварительно Ø26 на длину 4,5 мм;

8. Точить предварительно Ø26 на длину 15 мм;

9. Снять фаску;

10. Точить начисто (с припуском под окончательное шлифование):

11. Ø8 на длину 2 мм;

12. Точить поверхность перпендикулярно предыдущей на 9мм

13. Точить начисто (с припуском под предварительное и окончательное шлифование):

14. Ø4 на длину 11 мм;

15. Ø25,3 на длину 15 мм;

16. Точить дорожку под шарики, выбираем резец с формой режущего инструмента согласно чертежу и протачиваем до ∅20,1 со скруглением 0,5 мм.

17. Отрезаем обработанную заготовку от прутка.

II установ

18. Подрезка торца

19. Снятие фаски

20.(1) Центрование отверстий

20. Делаем 1 отверстие ∅7 на18,9 мм.

21. Сверлим 3 сквозных отверстия согласно чертежу ∅ 2,8.

22. На месте отверстий нарезаем резьбу М3-6Н.

Фрезерная обработка:

23. Срезаем фрезой лыски на расстоянии от центра 9,5

5.2 Фрезерная операция:

- Фрезой делаем паз согласно чертежу глубиной 9,75 мм, длинной 14мм под углом 35˚.

Термическая обработка

5.3 Кругло-шлифовальная операция

1. Ø4 на длину 11 мм;

2. Шлифовать поверхность перпендикулярно предыдущей на длину 1,75мм;

3. Ø8 на длину 2 мм;

4. Шлифовать поверхность перпендикулярно предыдущей на 9мм;

5. Шлифовать дорожку под шарики на длину 2,5 мм.

6. Выбор и расчет припусков на обработку, оформление чертежа заготовки.

Определим припуск на обработку поверхности Ø4 h6. шероховатость данной поверхности, согласно конструкторскому чертежу должна быть не грубее чем Ra=0,63. по таблицам экономической точности обработки на металлорежущих станках для получения заданной точности обработки и шероховатости обработанной поверхности необходимо предусмотреть следующий состав технологических операций:

- обтачивание предварительное;

- обтачивание чистовое;

- шлифование.

Закрепление при токарной обработке – заготовка одной стороной закрепляется в трех кулачковом токарно-фрезерном самоцентрирующемся патроне, консольно.

Технологический маршрут изготовления данного вала записываем в табл. 6.1. В таблицу также записываем соответствующие заготовке и каждому технологическому переходу значения элементов припуска.

Суммарное пространственное отклонение определяется геометрическим сложением (см. рисунок 5).

Рисунок 5- консольное закрепление в самоцентрирующих патронах зажимных устройствах

Суммарное пространственное отклонение определяем по формуле:

где  =15 мм- длина вылета деталь из патрона;

=15 мм- длина вылета деталь из патрона;

=0,5 мкм- удельная кривизна заготовок на 1 мм длины.

=0,5 мкм- удельная кривизна заготовок на 1 мм длины.

Остаточное пространственное отклонение:

после предварительного точения

после окончательного точения

Расчет минимальных значений припусков производим, пользуясь основной формулой:

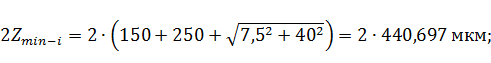

Минимальный припуск:

- под предварительное растачивание:

- под чистовое растачивание:

- под шлифование:

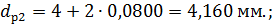

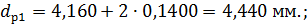

«Расчетный размер» (dp) заполняется начиная с конечного (в данном случае чертежного) размера последовательным прибавлением расчетного минимального припуска каждого технологического перехода.

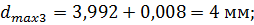

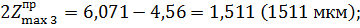

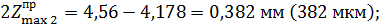

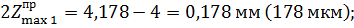

Таким образом, имея расчетный (чертежный) размер, после последнего перехода (в данном случае шлифовки 4) для остальных переходов получаем:

Записав в соответствующей графе расчетной таблицы значения допусков на каждый технологический переход и заготовку, в графе “Наибольший предельный размер” определим их значения для каждого технологического перехода, округляя расчетные размеры увеличением их значений. Округление производим до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода. Наибольшие предельные размеры вычисляем прибавлением допуска к округленному наименьшему предельному размеру:

Предельные значения припусков  определяем как разность наибольших предельных размеров и

определяем как разность наибольших предельных размеров и  - как разность наименьших предельных размеров предшествующего и выполняемого переходов:

- как разность наименьших предельных размеров предшествующего и выполняемого переходов:

Общие припуски  и

и  рассчитываем так же, как и в предыдущем примере, суммируя промежуточные припуски и записывая их значения внизу соответствующих граф.

рассчитываем так же, как и в предыдущем примере, суммируя промежуточные припуски и записывая их значения внизу соответствующих граф.

Проводим проверку правильности выполненных расчетов:

Таблица 6.1.

Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности Æ 4 h6

Технологические переходы обработки поверхности Æ 4 h6

| Элементы припуска, мкм | Расч. припуск 2Zmin | Расч. размер dр, мм | Допуск  , мкм , мкм

| Предельный размер, мм | Предельные значения припусков, мкм | |||||

| Rz | T |

| ε | dmin | dmax |

|

| ||||

| Заготовка (h16) | 5,321 | 5,321 | 6,07 | ||||||||

| Точение черновое (h12) |

| 4,440 | 4,440 | 4,56 | 881,39 | ||||||

| Точение чистовое (h8) |

| 4,160 | 4,160 | 4,17 | |||||||

| Шлифова-ние |

| 3,992 | 3,992 | ||||||||

| ИТОГО | 1329,4 |

7. Выбор типа и формы организации производства.

Необходимо выполнить выбор типа производства по коэффициенту загрузки технологического оборудования. Для серийного производства рассчитать количество деталей в партии. Выбрать форму организации производства.

Выбор типа производства

Тип производства по ГОСТ 3.1108-74 характеризуется коэффициентом закрепления операций Кзо, показывает отношение всех различных технологических операций, выполняемых или подлежащих выполнению подразделением в течении месяца к числу рабочих мест.

Коэффициент закрепления операции получаем по формуле:

Кз.о = åПо/Rя;

где åПо – суммарное число различных операций;

Rя – явочное число рабочих подразделения.

Так как в задании регламентирована годовая программа выпуска (изготовления), то условие планового периода, равного одному месяцу здесь не применимо.

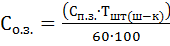

Порядок расчета коэффициента закрепления операций проводим, опираясь на формулу:

mp= (N×Tшт)/(60×Fд×hз.н.);

где N – годовая программа, шт.

Tшт – штучно-калькуляционное время, мин;

Fд – действительный фонд (годовой) рабочего времени, час;

hз.н – нормативный коэффициент загрузки оборудования

hз.н= 0,7; N = 600; Fд = 2070 часа.

На основании определения расчетного числа станков по каждой операции определяем коэффициент закрепления операций согласно формуле:

Кз.о.=åО/åР;

где åО – количество операций выполняемых на рабочем месте определяемое по формуле:

О = hз.н./hз.р.

åР – установленное число рабочих мест.