Прочность

Прочностью называют способность конструкций и составляющих их элементов сопротивляться разрушению под действием внешних нагрузок.

Под разрушением также понимаются необратимые пластические деформации.

Прочность — базовое понятие в сопротивлении материалов и технической механике.

Прочность материалов характеризуется такими параметрами как предел текучести (для пластичных) или предел прочности (для хрупких материалов).

Для элементов конструкций прочность обуславливается величиной допускаемых напряжений.

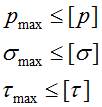

Критерием оценки прочности элементов является условие, при котором напряжения, возникающие под действием внешних нагрузок не должны превышать допустимых значений.

Например, при растяжении:

Если нормальные напряжения σ не превышают допустимых [σ] — стержень прочный.

Когда напряжения в сечении больше допустимых – стержень непрочен.

Конструкция в целом считается прочной только тогда, когда прочны все составляющие ее элементы. Отсюда следует, что если хотя бы один элемент конструкции не является прочным, то вся конструкция тоже считается непрочной.

Прочность элементов в свою очередь зависит от материала, величины прикладываемой нагрузки и поперечных размеров, а в некоторых случаях формы и расположения сечения.

Поэтому недопустимо судить о прочности конструкции при отсутствии схемы ее нагружения.

Если нагрузки неизвестны, можно, лишь сравнивать прочность различных материалов либо элементов.

Например, при абсолютно одинаковых размерах стальной бруспрочнее деревянного.

Виды расчетов на прочность

В механике основными видами расчетов на прочность являются:

· Проектировочный расчет (подбор размеров сечений)

· Проверка на прочность

· Определение грузоподъемности.

Прочностные расчеты выполняются в несколько этапов:

1. При необходимости определяются опорные реакции,

2. Рассчитываются внутренние силовые факторы и строятся их эпюры,

3. Определяются наиболее нагруженные участки либо сечения бруса,

4. В зависимости от условия задачи выполняется необходимый расчет.

Прочность

твёрдых тел, в широком смысле — свойство твёрдых тел сопротивляться разрушению (разделению начасти), а также необратимому изменению формы (пластической деформации) под действием внешнихнагрузок. В узком смысле — сопротивление разрушению.

В зависимости от материала, вида напряжённого состояния (растяжение, сжатие, изгиб и др.) иусловий эксплуатации (температура, время действия нагрузки и др.) в технике приняты различные меры П. (предел текучести, временное сопротивление, предел усталости и др.). Разрушение твёрдого тела — сложный процесс, зависящий от перечисленных и многих др. факторов, поэтому технические меры П. — условные величины и не могут считаться исчерпывающими характеристиками.

Физическая природа прочности. П. твёрдых тел обусловлена в конечном счёте силами взаимодействиямежду атомами и ионами, составляющими тело. Эти силы зависят главным образом от взаимногорасположения атомов. Например, сила взаимодействия двух соседних атомов (если пренебречь влияниемокружающих атомов) зависит лишь от расстояний между ними (рис. 1). При равновесном расстоянии ro Прочность 10 нм эта сила равна нулю. При меньших расстояниях сила положительна и атомыотталкиваются, при больших — притягиваются. На критическом расстоянии rk сила притяжения поабсолютной величине максимальна и равна F т. Например, если при растяжении цилиндрического стержня споперечным сечением S o действующая сила Р, направленная вдоль его оси, такова, что приходящаяся наданную пару атомов внешняя сила превосходит максимальную силу притяжения F т, то последниебеспрепятственно удаляются друг от друга. Однако, чтобы тело разрушилось вдоль некоторой поверхности, необходимо, чтобы все пары атомов, расположенные по обе стороны от рассматриваемой поверхности, испытывали силу, превосходящую F т. Напряжение, отвечающее силе F т, называется теоретическойпрочностью на разрыв στ (στ ≈ 0,1 Е, где Е — модуль Юнга).Но на опыте наблюдается разрушение при нагрузке Р *, которой соответствует напряжение σ = P */ S, в 100—1000 раз меньшее στ. Расхождение теоретической П. с действительной объясняется неоднородностямиструктуры тела (границы зёрен в поликристаллическом материале, посторонние включения и др.), из-закоторых нагрузка Р распределяется неравномерно по сечению тела.

Механизм разрушения. Зарождению микротрещин при напряжении ниже στ способствуют термическойФлуктуации. Если на участке поверхности S малых размеров (но значительно превышающем сечение одногоатома) локальное напряжение окажется больше στ, вдоль этой площадки произойдёт разрыв. Края разрываразойдутся на расстояние, большее rk, на котором межатомные силы уже малы, и образуется трещина(рис. 2). Локальные напряжения особенно велики у края образовавшейся трещины, где происходитКонцентрация напряжений, причём они тем больше, чем больше её размер. Если этот размер большенекоторого критического r c, на атомы у края трещины действует напряжение, превосходящее σт, и трещинарастет дальше по всему сечению тела с большой скоростью — наступает разрушение. r c определяется изусловия, что освободившаяся при росте трещины упругая энергия материала покрывает затраты энергии наобразование новой поверхности трещины: r c ≈ Е γ / σ2 (где γ — энергия единицы поверхности материала). Прежде чем возрастающее внешнее усилие достигнет необходимой для разрушения величины, отдельныегруппы атомов, особенно входящие в состав дефектов в кристаллах, обычно испытывают перестройки, прикоторых локальные напряжения уменьшаются («релаксируют»). В результате происходит необратимоеизменение формы тела — пластическая деформация; ей также способствуют термической флуктуации. Разрушению всегда предшествует большая или меньшая пластическая деформация. Поэтому при оценке r cв энергию γ должна быть включена работа пластической деформации γ Р, которая обычно на несколькопорядков больше истинной поверхностной энергии γ. Если пластическая деформация велика не тольковблизи поверхности разрушения, но и в объёме тела, то разрушение вязкое. Разрушение без заметныхследов пластической деформации называется хрупким. Характер разрушения проявляется в структуреповерхности излома, изучаемой фрактографией (См. Фрактография). В кристаллических телах хрупкомуразрушению отвечает скол по кристаллографическим плоскостям спайности, вязкому — слияниемикропустот (на фрактограммах выявляются в виде чашечек) и скольжение. При низкой температуреразрушение преимущественно хрупкое, при высокой — вязкое. температура перехода от вязкого к хрупкомуразрушению называется критической температурой хладноломкости.

Поскольку разрушение есть процесс зарождения и роста трещин, оно характеризуется скоростью иливременем τ от момента приложения нагрузки до момента разрыва, т. е. долговечностью материала. Исследования многих кристаллических и аморфных тел показали, что в широком интервале температур Т (по абсолютной шкале) и напряжений σ, приложенных к образцу, долговечность τ при растяженииопределяется соотношением

где τ0 — приблизительно равно периоду тепловых колебаний атомов в твёрдом теле (10-12 сек), энергия U 0 близка к энергии сублимации (См. Сублимация) материала, активационный объём V составляетобычно несколько тысяч атомных объёмов и зависит от структуры материала, сформировавшейся впроцессе предварительной термической и механической обработки и во время нагружения, k = 1,38 ․10-16 эрг / град — постоянная Больцмана. При низких температурах долговечность очень резко падает с ростомнапряжения, так что при любых важных для практики значениях τ существует почти постоянное предельноезначение напряжения σ0, выше которого образец разрушается практически мгновенно, а ниже — живётнеограниченно долго. Это значение σ0 можно считать пределом прочности (см. табл.).

Некоторые значения прочности на растяжение, σ0 в кгс / мм 2 (1 кгс / мм2 = 10 Мн / м 2)

----------------------------------------------------------------------------------------------------------------------------------------------

| Материалы | σ0 | σ0/ Е |-----------

| Графит (нитевидный кристалл) | 2400 | 0,024 |

| Сапфир (нитевидный кристалл) | 1500 | 0,028 |

| Железо (нитевидный кристалл) | 1300 | 0,044 |

| Тянутая проволока из высокоуглеродистой стали | 420 | 0,02 |

| Тянутая проволока из вольфрама | 380 | 0,009 |

| Стекловолокно | 360 | 0,035 |

| Мягкая сталь | 60 | 0,003 |

| Нейлон | 50 | |

----------------------------------------------------------------------------------------------------------------------------------------------

Время τ затрачивается на ожидание термофлуктуационного зарождения микротрещин и на их рост докритического размера r c. Когда к образцу прикладывают напряжение σ, он деформируется сначала упруго, затем пластически, причём около структурных неоднородностей, имевшихся в исходном состоянии иливозникших при пластической деформации, возникают большие локальные напряжения (в кристаллах вголове заторможенных сдвигов — скоплений дислокаций (См. Дислокации)). В этих местах зарождаютсямикротрещины. Их концентрация может быть очень большой (например, в некоторых ориентированныхполимерах до 1015 трещин в 1 см 3). Однако при этом их размеры, определяемые масштабом структурныхнеоднородностей, значительно меньше r c. Трещины не растут, и тело не разрушается, пока случайно, например благодаря последовательному слиянию близко расположенных соседних микротрещин, одна изних не дорастет до критического размера. Поэтому при создании прочных материалов следует заботитьсяне столько о том, чтобы трещины не зарождались, сколько о том, чтобы они не росли.

Случайное распределение структурных неоднородностей по объёму образца, по размерам и постепени прочности и случайный характер термических флуктуаций приводят к разбросу значенийдолговечности (а также предела П. σ0) при испытаниях одинаковых образцов при заданных значениях σ и Т. Вероятность встретить в образце «слабое» место тем больше, чем больше его объём. Поэтому П. (разрушающее напряжение) малых образцов (например, тонких нитей) выше, чем больших из того жематериала (т. н. масштабный эффект). Участки с повышенным напряжением, где легче зарождаютсямикротрещины, встречаются чаще у поверхности (выступы, царапины). Поэтому полировка поверхности изащитные покрытия повышают П. Напротив, в агрессивных средах П. понижена.

Меры повышения прочности. При создании высокопрочных материалов стремятся в первую очередьповысить сопротивление пластической деформации. В кристаллических телах это достигается либо за счётснижения плотности дефектов (П. нитевидных кристаллов, лишённых подвижных дислокаций, достигаеттеоретической), либо за счёт предельно большой плотности дислокаций в мелкодисперсном материале. Второе требование — большое сопротивление разрушению — сводится к выбору материала с высокойтеоретической П. σт = 0,1 Е. Создать материалы с модулем Юнга Е, превышающим максимальныевстречающиеся в природе значения, можно искусственно, путем применения высоких давлений; однако вэтом направлении делаются лишь первые шаги. Большие значения σт затрудняют зарождениемикротрещин. Чтобы предотвратить их рост, материал должен быть достаточно пластичным. Тогда увершины трещины необходимые для её роста высокие напряжения рассасываются за счёт пластическойдеформации. Сочетание высокой П. и пластичности достигается в сплавах термомеханической обработкой, в композитах — подбором материала волокон и матрицы, объёмной доли и размера волокон. Трещина, возникшая в прочной (обычно хрупкой) фазе сплава или в волокне композита, останавливается у границы спластичной матрицей. Поэтому важной характеристикой высокопрочных материалов являетсясопротивление распространению трещины, или вязкость разрушения. При механическом измельченииматериалов требуется пониженная П. Она достигается воздействием поверхностно-активных сред(органические вещества, вода).

ЖЕСТКОСТЬ

Жесткость это способность детали сопротивляться изменению формы или объема под действием нагрузок. Для некоторых деталей (пружины, рессоры, корпусные детали) этот критерий является основным, а для остальных вторым после прочности. Из курса «сопротивления материалов» известно, что показателем жесткости является величина произведения Е I

где Е – модуль упругости материала; I – полярный момент инерции детали.

Жесткость определяют следующие факторы: модуль упругости Е или модуль сдвига G при кручении и сдвиге, геометрические характеристики сечения, вид нагрузки (распределенная или сосредоточенная).

Актуальность критерия жесткости непрерывно возрастает, так как совершенствование материалов идет по линии увеличения прочностных характеристик, а модуль упругости остается без изменения. Таким образом, жесткость зависит только от размеров поперечного сечения детали. Недостаточная жесткость может быть причиной преждевременного выхода из строя деталей машины. Например, для валов передач деформации изгиба и кручения превышающие норму приводят к неравномерному распределению нагрузки по длине зубьев, а цапфы вала перекашиваются в опорах, что ведет к ухудшению условий работы подшипников, неравномерному износу вкладышей, если они не могут самоустанавливаться. Различают жесткость детали и жесткость конструкции.

Жесткость детали оценивается: коэффициентом жесткости – это отношение силового фактора к вызываемой им величине деформации и коэффициентом податливости – это величина деформации под действием единичной нагрузки.

Коэффициент жесткости будет

c = F /∆l,(при растяжении (сжатии)) c= Т /ϕ,(при кручении)

где F – приложенная сила; ∆l – удлинение, Т – крутящий момент; ϕ – угол скручивания вала

Коэффициент податливости будет

λ= l /ΕΑ,(при растяжении (сжатии))

λ= l /GI,(при кручении)

где l и А – длина и площадь поперечного сечения детали, l – длина вала; G – модуль сдвига; I=πd4 /32 – полярный момент инерции поперечного сечения вала.

Коэффициент податливости является величиной обратной коэффициенту жесткости, то есть с λ = 1, илиλ = 1/ с.

Жесткость конструкции – способность конструкции (системы) сопротивляться действию внешних нагрузок с деформациями, допустимыми без нарушения работоспособности системы. Повышенные деформации могут нарушить нормальную работу конструкции задолго до возникновения опасных для прочности напряжений. Нарушая равномерное распределение нагрузки они вызывают сосредоточенные силы на отдельных участках конструкции, в результате чего появляются местные напряжения, иногда в несколько раз превышающие номинальные напряжения. Жесткость конструкцииоценивается темижепараметрами чтоидетали.

Способы повышения жесткости конструкции: всемерное устранение изгиба, замена его растяжением или сжатием; целесообразная расстановка опор; рациональное усиление ребрами, работающими на сжатие; привлечение жесткости смежных деталей; рациональноеувеличениемоментаинерциибезвозрастания массы.