Работа турбины сопровождается различного вида потерями энергии. Потери мощности принято подразделять на внутренние и внешние. К первым относят такие, которые вызывают изменения параметров рабочего тела. Такие потери возникают в результате преодоления гидравлических сопротивлений в подводящих и отводящих каналах установки, частичного дросселирования в регулировочных клапанах, в результате образования турбулентных вихрей при движении потока в соплах и лопаточных каналах, от увлажнения пара в последних ступенях турбины, сюда же относятся потери с выходной скоростью из последней ступени.

Внешние потери не меняют параметров рабочего тела, но могут уменьшать его расход (например, из-за утечек пара через неплотности между неподвижными и вращающимися деталями турбины). Внешними являются потери на преодоление механического трения в подшипниках, потери энергии на собственные нужды (привод регулятора, привод маслонасоса) и др.

Рассмотрим подробнее отдельные из таких потерь.

1. Пар, подаваемый в турбину с давлением р 0 проходит сначала через ряд клапанов и каналов. Протекание через них связано преодолением их гидравлического сопротивления, в результате чего происходит частичное дросселирование потока.

2. Потери в соплах происходят как за счет трения о стенки.

3. Потери на рабочих лопатках турбины.

4. Потери из-за перетечек пара через зазоры между решетками.

5. Потери с выходной скоростью возникают на последней ступени, поскольку пар на выходе имеет еще достаточно высокую скорость С 2.

Рис. 2.16 Ступенчатое

лабиринтное уплотнение Рис. 2.16 Ступенчатое

лабиринтное уплотнение

|

6. Потери из-за утечек через уплотнение между валом и диафрагмой особенно на первой ступени турбины, где перепад давлений (р 0- рбар) очень большой.

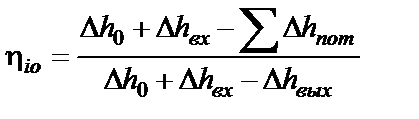

Все перечисленные потери учитывают, определяя внутренний относительный КПД ступени, представляющий собою отношение полезно использованной энергии ко всей располагаемой:

,

,

где D h вх=mвх С 02/2- кинетическая энергия пара на выходе из предыдущей ступени; D h вых=mвых С 22/2 - кинетическая энергия пара, покидающего ступень. mвх, mвых – коэффициенты использования этих энергий (mвх=0,8 ¸ 0,99; mвых=0,8 ¸ 0,99). Для последней ступени mвых=0.

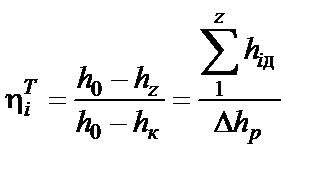

Относительный внутренний КПД многоступенчатой турбины учитывает все ее потери

.

.

Рис. 2.18 H –s диаграмма

многоступенчатой турбины Рис. 2.18 H –s диаграмма

многоступенчатой турбины

|

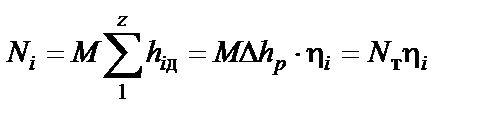

Теоретическая мощность турбины определяется массовым расходом свежего пара и располагаемым теплоперепадом: N т= M D h р.

Внутренняя мощность турбины меньше из-за внутренних потерь  .

.

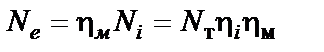

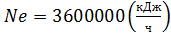

Эффективная мощность на валу еще меньше: N е= Ni – N мех,

где N мех – мощность, затрачиваемая на преодоление механического трения, а также мощность на привод маслонасоса, регулятора др. Механический КПД определяется отношением двух мощностей

hм= N e/ Ni,

значит  .

.

КПД электрогенератора учитывает его внутренние потери за счет трения в подшипниках, электрического сопротивления проводов и др. Значит hг= N э/ Nе и электрическая мощность генератора определится так:

N э = N еhг= N т hг hмhi

При термодинамическом анализе цикла ГТУ был введен термический КПД: h t =D h р/ q 1. Произведение  - абсолютный внутренний КПД. Абсолютный эффективный КПД:

- абсолютный внутренний КПД. Абсолютный эффективный КПД:  , абсолютный электрический

, абсолютный электрический  .

.

Величины КПД приводятся в справочной литературе. Значение h i современных установок лежит в пределах 0,76¸0,86. Механический КПД hм=093¸0,98, примерно такой же КПД генератора hг=0,94¸0,99.

188 Работа турбины на частичных режимах, способы регулирования мощности

паровых турбин и ГТУ

В процессе эксплуатации мощность турбины может меняться в широком диапазоне нагрузок от холостого хода до максимальной.

Изменение мощности турбины осуществляется одним из следующих способов (или их комбинацией):

- дросселированием свежего пара при впуске в турбину;

- подводом свежего пара к одной или двум промежуточным ступеням (обводное распределение пара);

- изменением числа открытых для свежего пара сопл в регулирующей ступени турбины (сопловое распределение). При этом изменяется степень парциальности.

При дроссельном регулировании за стопорным краном устанавливается управляемый регулятором дроссельный клапан, уменьшающий расход и давление пара на входе в турбину, что естественно приводит к уменьшению её мощности. Дроссельное регулирование увеличивает внутренние потери, существенно уменьшая КПД установки.

Гораздо эффективнее работает обводное парораспределение. Здесь небольшая доля свежего пара дросселируется и попадает в первые ступени, а большая часть пара с высоким давлением по перепускному трубопроводу направляется во второй участок, который работает на экономичном режиме.

Еще более широкое распространение находят турбины с сопловым распределением. В этом случае на первой ступени по главной окружности устанавливается 6 (или больше) клапанов, каждый из которых может полностью перекрыть пар к 1/6 части сопл. Для изменения мощности перекрывают один или несколько клапанов. Отношение числа не перекрытых сопл к общему числу сопл этой ступени называют степенью парциальности турбины (точнее это доля окружности по среднему диаметру сопловой решётки, через которую пар проходит в открытые сопла). Сопловое парораспределение позволяет изменять расход пара практически без изменения его начальных параметров, и поэтому потери в лопаточных каналах почти такие же, как и при номинальном режиме. Как правило на крупных турбинах применяются одновременно все три эти приема, но наибольший эффект обычно получают за счет соплового парораспределения.

Задача регулирования – поддерживать (например, с точностью до ±4¸5%) постоянство заданной скорости w. Для этого служит соответствующий регулятор скорости. С увеличением числа оборотов приводного вала, соединённого с валом турбины, центробежные силы, растягивая пружину, перемещают грузы от оси вращения. Грузы перемещают вверх муфту, связанную с золотником сервомотора. При перемещении золотника вверх открывается соответствующий канал, через который масло от маслонасоса под давлением попадает в силовой цилиндр, давит на поршень и перемещает тягу, управляющую дроссельным или отсечными клапанами. При уменьшении нагрузки и увеличении числа оборотов это приведёт или к дросселированию пара перед турбиной (показано на рисунке), или к перекрытию каналов к части сопл при сопловом регулировании. Как правило, давление пара на выходе из турбины при регулировании мощности остается постоянным, поскольку оно определяется температурой в конденсаторе.

Задача регулирования – поддерживать (например, с точностью до ±4¸5%) постоянство заданной скорости w. Для этого служит соответствующий регулятор скорости. С увеличением числа оборотов приводного вала, соединённого с валом турбины, центробежные силы, растягивая пружину, перемещают грузы от оси вращения. Грузы перемещают вверх муфту, связанную с золотником сервомотора. При перемещении золотника вверх открывается соответствующий канал, через который масло от маслонасоса под давлением попадает в силовой цилиндр, давит на поршень и перемещает тягу, управляющую дроссельным или отсечными клапанами. При уменьшении нагрузки и увеличении числа оборотов это приведёт или к дросселированию пара перед турбиной (показано на рисунке), или к перекрытию каналов к части сопл при сопловом регулировании. Как правило, давление пара на выходе из турбины при регулировании мощности остается постоянным, поскольку оно определяется температурой в конденсаторе.

Регулятор паровой турбины

Изменение мощности турбины осуществляется одним из следующих способов(или их комбинацией):

− дросселированием свежего пара при впуске в турбину; (При дроссельном регулировании за стопорным кран устанавливается управляемый регулятором

дроссельный клапан, уменьшающий расход и давление пара на вход турбину, что естественно приводит к уменьшению её мощности. Дроссельное регулирование увеличивает внутренние поте и, существенно уменьшая КПД установки.)

− подводом свежего пара к одной или двум промежуточным ступеням (обводное распределение пара); (эффективнее работает обводное парораспределение. Здесь небольшая доля свежего пара дросселируется попадает в первые ступени, а большая часть пара с высоким давлением по перепускному трубопроводу направляется во второй участок, который работает на экономичном режиме.)

− изменением числа открытых для свежего пара сопл в регулирующей ступени турбины (сопловое распределение При этом изменяется степень парциальности. (В этом случае на первой ступени по главной окружности устанавливается шесть (или больше) клапанов, каждый из которых может полностью перекрыть пар к 1/6 час сопл. Для изменения мощности перекрывают один или несколько клапанов. Сопловое

парораспределение позволяет изменять расход пара практически без изменения его начальных параметров)

189 Тепловая схема теплосиловой установки с отбором пара на регенерацию и теплофикацию.

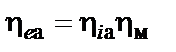

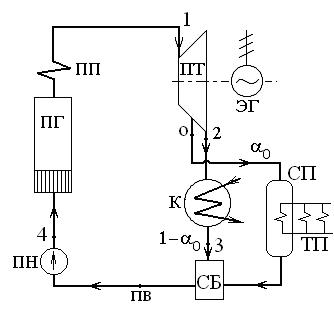

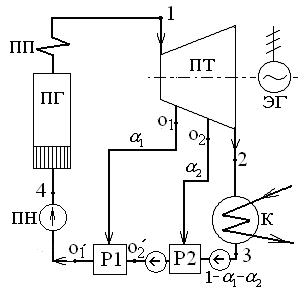

Совместная выработка электроэнергии и теплоты для отопления или производственных нужд называется теплофикацией. Используются две схемы теплофикационных циклов – с отбором пара на теплофикацию и с противодавлением. При использовании турбин с регулируемым отбором пара (см. рис. 3.7, 3.8) пар в количестве D о при давлении р оотбирается из турбины и направляется в сетевой подогреватель СП (бойлер), предназначенный для нагрева воды, циркулирующей в отопительной сети тепловых потребителей ТП, или на производственные нужды. Конденсат пара теплофикационного отбора возвращается в схему и смешивается с основным потоком конденсата, поступающего из конденсатора, в сборном баке СБ.

Рис. 3.7. Схема ПТУ с теплофикационном отбором пара

| Рис. 3.8. Цикл ПТУ с теплофикационном отбором пара

|

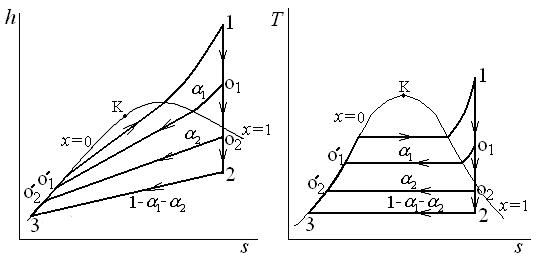

Для повышения термического КПД в циклах ПТУ используется регенерация теплоты. В этом случае питательная вода перед подачей в котел предварительно нагревается в теплообменнике за счет теплоты пара, отбираемого из турбины при давлении р о, до температуры насыщения, соответствующей давлению отбора. Отобранный из турбины пар конденсируется в теплообменнике при p = const, отдавая теплоту воде, и смешивается с основным потоком пара из конденсатора. На рис. 3.5, 3.6 изображены схема и цикл ПТУ с двумя регенеративными отборами и теплообменными аппаратами смешивающего типа.

Рис. 3.5. Схема ПТУ с двумя регенеративными отборами пара и теплообменными аппаратами смешивающего типа Рис. 3.5. Схема ПТУ с двумя регенеративными отборами пара и теплообменными аппаратами смешивающего типа

|  Рис. 3.6. Цикл ПТУ с двумя регенеративными отборами пара

Рис. 3.6. Цикл ПТУ с двумя регенеративными отборами пара

|

190 Классификация и принципиальные схемы ГТУ внутреннего и внешнего сгорания.

Преимущества и недостатки импульсных ГТУ. Преимущества и недостатки двухвальных газовых турбин.

Классификацию ГТУ ведут по разным признакам:

Классификацию ГТУ ведут по разным признакам:

- по назначению: стационарные и транспортные; по конструктивному оформлению: одно или многоступенчатые, одно или двухцилиндровые, одно или двухвальные;- по организации цикла: проточные или импульсные, с разомкнутым или замкнутым циклом;- по роду топлива: на жидком, газообразном или твердом топливе. - по мощности: малой мощности, средней и высокой мощности.

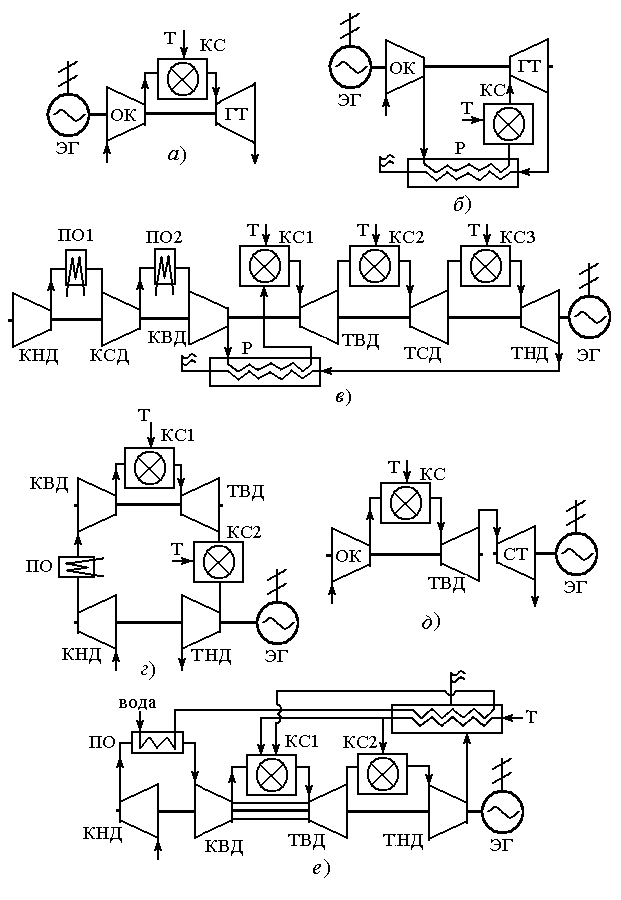

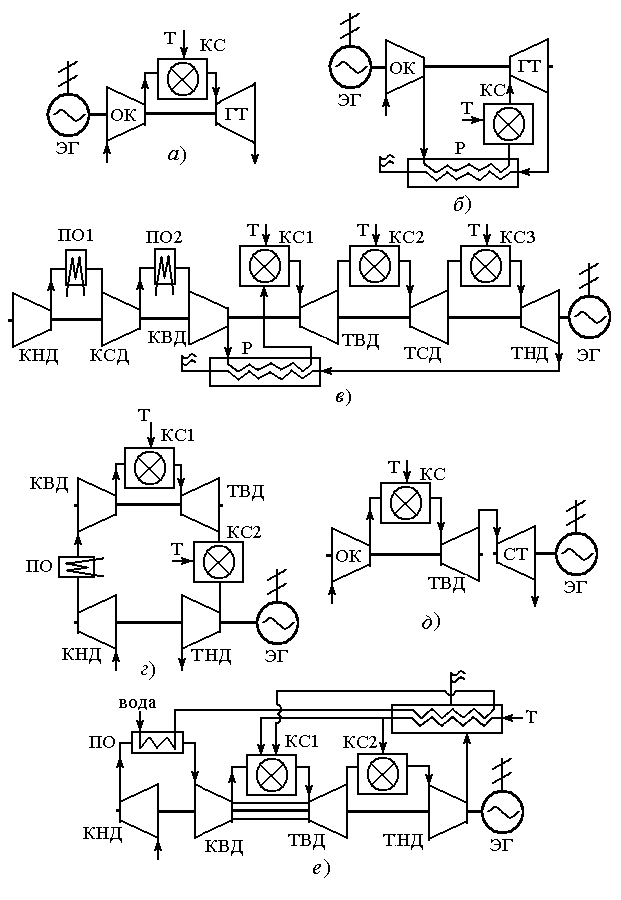

Из рис. видно, что на одном общем валу установлены осевой компрессор ОС и газовая турбина ГТ. Сжатый в компрессоре воздух и топливо Т (жидкое или газообразное) подаются в камеру сгорания КС, где происходит его сжигание. В результате существенно повышается температура и запас работоспособности, образующихся продуктов сгорания. Дымовые газы из камеры сгорания и направляются в турбину. Энергия рабочего тела с помощью соплового аппарата сначала трансформируется в кинетическую энергию потока, а затем, на рабочих лопатках турбины – в механическую работу. Механическая работа, полученная в турбине, частично расходуется на привод компрессора и вспомогательных агрегатов и устройств, а оставшаяся часть (около 30%) отдается потребителю, в качестве которого очень часто выступает электрогенератор ЭГ. Отработанные дымовые газы выбрасываются из турбины в окружающую среду, унося с собой отводимую теплоту q 2.

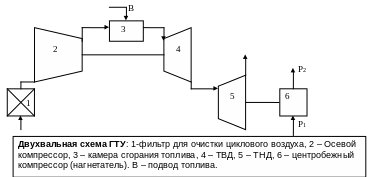

Чтобы уменьшить температурные и механические напряжения в основных деталях при большой единичной мощности турбины, а также чтобы приблизить термодинамический цикл ГТУ к циклу Карно, её делают многоагрегатной, как показано это на рис. в.

Недостатком одновальных схем является то, что при работе на привод электрогенератора на частичных режимах их эффективность значительно падает. Чтобы повысить эффективность на частичных режимах, многоагрегатную схему трансформируют в двухвальную. При этом на каждом из валов может быть свой компрессор и своя турбина, как это показано на рис. г или только один компрессор и две турбины.

В схеме с разрезным валом (рис д) турбина высокого давления проектируется на мощность, необходимую только для привода компрессора, а турбина низкого давления – на мощность, которая будет отдаваться электрогенератору.

Двухвальная турбина по схеме г так же обеспечивает различные числа оборотов валу с компрессором и турбиной высокого давления. При этом цилиндр низкого давления так же отдает вырабатываемую мощность электрогенератору при постоянстве числа оборотов.

В конкретных установках комбинируются все описанные выше приёмы, рис. е. Это тоже двухвальная схема с промежуточным охлаждением сжатого в первом компрессоре воздуха, регенератором для подогрева впрыскиваемой воды и работающей при постоянном числе оборотов турбины низкого давления.

В импульсных газотурбинных установках удается организовать сгорание топлива при v = const. Импульсная ГТУ обеспечивает большую эффективность. Несмотря на термодинамическое преимущество (больший ηt ид), импульсные ГТУ не получили широкого распространения из-за усложнения конструкции камеры сгорания, усиленного износа клапанов, ухудшения работы турбины и др.

191.Преимущества и недостатки импульсных ГТУ.

Преимущества. Главным преимуществом ГТУ является ее компактность. Действительно, прежде всего в ГТУ отсутствует паровой котел. Компактность ГТУ позволяет осуществить ее сборку на турбинном заводе, доставить в машинный зал железнодорожным или автодорожным транспортом для установки на простом фундаменте. Так, в частности, транспортируется ГТУ с встроенными камерами сгорания. При транспортировке ГТУ с выносными камерами последние транспортируются отдельно, но легко и быстро присоединяются с помощью фланцев к модулю компрессор — газовая турбина. Паровая турбина поставляется многочисленными узлами и деталями, монтаж как ее самой, так и многочисленного вспомогательного оборудования и связей между ними занимает в несколько раз больше времени, чем ГТУ.

Для газотурбинной установки не требуется охлаждающей воды. Как следствие, в ГТУ отсутствуют конденсатор и система технического водоснабжения с насосной установкой и градирней (при оборотном водоснабжении). В результате все это приводит к тому, что стоимость 1 кВт установленной мощности газотурбинной электростанции значительно меньше.

Важным преимуществом ГТУ является также ее высокая маневренность, определяемая малым уровнем давления (по сравнению с давлением в паровой турбине) и, следовательно, легким прогревом и охлаждением без возникновения опасных температурных напряжений и деформаций.

Недостатки. Средний КПД достаточно хороших ГТУ составляет 37—38 %, а паротурбинных энергоблоков — 42—43 %. Другим недостатком ГТУ является невозможность использования в них низкосортных топлив, по крайней мере, в настоящее время. Она может хорошо работать только на газе или на хорошем жидком топливе, например дизельном.

192 Рабочие процессы проточных ГТУ с несколькими камерами сгорания. T-s диаграмма рабочего процесса многоступенчатой турбины с дожиганием топлива и регенерацией тепла отработанных газов.

Рассмотрим последовательность термодинамических процессов в основных агрегатах ГТУ, приведенной на рис. 1, отображая их на

Рассмотрим последовательность термодинамических процессов в основных агрегатах ГТУ, приведенной на рис. 1, отображая их на  диаграмме (см. рис. 2).

диаграмме (см. рис. 2).

Рис. 2 T – s диаграмма цикла трехагрегатной ГТУ

Атмосферный воздух с давлением р а через фильтр попадает на вход компрессора низкого давления, преодолевая гидравлическое сопротивление фильтра D р ф. Величина этого гидравлического сопротивления зависит от конструкции фильтра и скорости воздуха в нем, и обычно определяется экспериментально.

Процесс сжатия в первом компрессоре начинается при давлении р 1= ра -D р ф (точка 1). Температура в начале сжатия Т 1. С учетом потерь на трение процесс сжатия 1–2 идет по политропе ( 1,35) и в соответствии со вторым законом термодинамики смещается вправо от изоэнтропы. Давление на выходе из компрессора будет р 2= р 1l, где l- степень повышения давления в первом компрессоре.

1,35) и в соответствии со вторым законом термодинамики смещается вправо от изоэнтропы. Давление на выходе из компрессора будет р 2= р 1l, где l- степень повышения давления в первом компрессоре.

В осевых компрессорах величина l обычно лежит в пределах 3 ¸ 5.

Охлаждение в охладителях происходит практически при р =const, но из-за гидравлических потерь давление в конце охлаждения (процесс 2-3, например) будет несколько меньшим, чем p 2 (на величину гидравлического сопротивления этого теплообменника D р ох1). Расход и температура охлаждающей воды подбираются так, чтобы воздух охладился практически до температуры T 1. Итак, р 3= р 2-D р ох1, Т 3= Т 1.

Аналогичные процессы (3 – 4 и 4 – 5) проходят и в компрессоре среднего давления и во втором охладителе.

Сжатие воздуха в компрессоре высокого давления отображается процессом 5 – 6. Газ после этого компрессора сжатый воздух направляется в регенератор, где процесс нагрева воздуха протекает практически при р =const и он отражен отрезком изобары 6 –7. В действительности на выходе из регенератора давление меньше, чем р 6 на величину гидравлических потерь в этом теплообменнике: Р 7= р 6 - D р рег.

Процесс сжигания топлива и подвод тепла в КС1 происходит также при p =const. Здесь тоже есть гидравлические потери, так что и точка 8 сдвигается немного вправо по отношению к предыдущей точке.

Расширение в первой турбине отражается процессом 8 - 9. Изобара, соответствующая подводу тепла во второй КС тоже сдвигается вправо (процесс 9 - 10). Расход топлива здесь подбирают так, чтобы температура T 10 равнялась T 8. Далее все повторяется во второй турбине, 3-й КС и 3-ей турбине. Из нее газ направляется в регенератор, где отдает тепло воздуху (процесс 13-14). Процесс 14-1, проходящий при давлении р 0 - это условный процесс отвода теплоты от рабочего тела, замыкающий цикл. В действительности все процессы протекают непрерывно, но для точных расчетов их условно разрывают, оттеняя потери напора в каждом агрегате.

Заметим, что благодаря регенерации тепло q p, равное площади под кривой 13 – 14, возвращается в цикл (площадь под кривой 6-7), что повышает  цикла.

цикла.

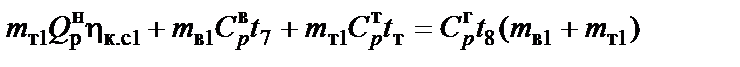

Запишем тепловой баланс для первой КС: теплота, вносимая в камеру сгорания, при установившемся режиме равна теплоте уходящих из неё дымовых газов

,

,

где m т1 и m в1 - массы топлива и воздуха, приходящие в камеру сгорания за некоторый промежуток времени;  - низшая теплота сгорания топлива;. hкс1 - КПД первой камеры сгорания;

- низшая теплота сгорания топлива;. hкс1 - КПД первой камеры сгорания;  ,

,  и

и  - удельные теплоемкости дымовых газов, воздуха и топлива, соответственно.

- удельные теплоемкости дымовых газов, воздуха и топлива, соответственно.

Тепловой баланс ГТУ

Тепловой баланс составляется обычно в расчете на 1 ч работы установки либо на 1 кг сжигаемого топлива.

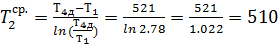

Для отвода теплоты средняя термодинамическая температура равна

К

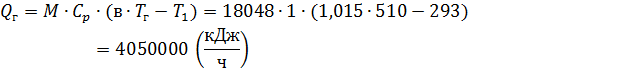

Принимаем температуру выпускных газов равной средней термодинамической температуре отвода теплоты, тогда количество теплоты, теряемое с выпускными газами

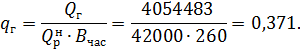

Доля теплоты, теряемая с выпускными газами:

Доля теплоты, теряемая с маслом:

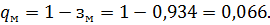

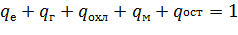

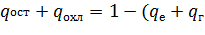

В долях от всей теплоты уравнение теплового баланса записывается так:

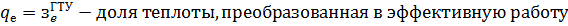

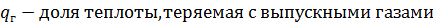

где:

Остаточный член и в сумме:

+)=1 - (0.33+0.371+0.066)=0,233

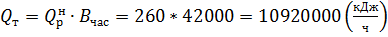

Далее будем производить расчеты на 1 ч работы ГТУ.

Располагаемое количество теплоты

.

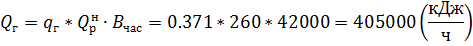

Количество теплоты, эффективно преобразованное в работу

=3600*.

Теплота, теряемая с выпускными газами

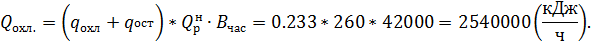

Теплота, теряемая с охлаждением и остаточным членом

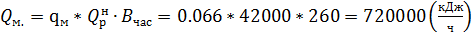

Теплота, теряемая с маслом:

.

Выводы: В результате составления теплового баланса ГТУ были выбраны его составляющие и подсчитаны величины теплоты, теряемой ГТУ с выпускными газами, охлаждающей средой и маслом в течении одного часа.

195 Режимы работы и способы регулирования мощности ГТУ.

Для ГТУ изменение режима КС связано с изменением мощности, развиваемой ГТУ. Из общей формулы N=g∙H видно, что изменение мощности может быть достигнуто путём регулирования расхода рабочего тела g или полезной удельной работы Н. Регулирование мощности ГТУ осуществляется тремя способами:

1. Регулирование осуществляется в основном за счёт изменения начальной температуры перед ГТ (путём изменения подачи топлива в КС), изменения удельной работы Н при слабо меняющихся других параметрах (g, πк степень сжатия компрессора), называется регулированием первого рода или качественным способом регулирования. При этом способе КПД ГТУ претерпевает наибольшее значение изменения.

2. Регулирование осуществляется путём одновременного изменения как расхода рабочего тела g, так и Н (удельная работа рабочего тела). Такое регулирование называется регулированием второго рода или смешанным. КПД ГТУ изменяется меньше, чем при качественном регулировании.

3. Регулирование осуществляется при помощи изменения расхода рабочего тела при практически неизменяемых температурах. Этот тип называется регулированием третьего рода или количественным, удельная работа и КПД ГТУ меняется незначительно.

Количественное регулирование может быть применено только в замкнутых ГТУ путём пропорционального изменения давления в схеме ГТУ. В ГТУ открытого типа невозможно осуществлять пропорциональное изменение давления во всех точках схемы, так как нижний уровень атмосферного давления (Ра) не может быть изменен произвольно. Поэтому в ГТУ открытого типа при регулировании мощности отношение давлений в ОК непрерывно меняется. В ГТУ открытого типа изменение мощности осуществляется регулированием первого или второго рода, поэтому полезная работа и КПД обычно снижается вместе с понижением нагрузки.

Изменение экономичности ГТУ при частичных нагрузках зависит от того, насколько способ регулирования приближается к количественному.

При качественном способе регулирования происходит резкое изменение удельной работы Н при мало изменяющемся расходе рабочего тела g, в этом случае следует ожидать значительного снижения КПД ГТУ при частичных нагрузках. Этот способ регулирования характерен для одновальных ГТУ.

Если способ регулирования достигается при существенном изменении расхода рабочего тела, то Н меняется в меньшей степени, благодаря чему экономичность ГТУ на частичных нагрузках будет более высокой. Регулирование второго рода характерно для установок с разрезным валом.

196 Преимущества и недостатки двухвальных газовых турбин.

Двухвальные ГТУ получили развитие на магистральных газопроводах, т.к. они позволяют стабилизировать показатели работы установки на переменной нагрузке, в силу того, что турбина низкого давления (ТНД), или силовая турбина, может иметь различную частоту вращения силового вала в зависимости от изменения полезной нагрузки и не оказывать при этом практически какого-либо влияния на частоту вращения вала турбины высокого давления (и осевого компрессора), сохраняя тем самым подачу циклового воздуха на постоянном уровне.

Плюс двухвальной ГТУ в том, что нагнетатель приводится от ТНД, которая в свою очередь механически с ТВД не связаны. Такая ГТУ может работать практически с любой частотой вращения, необходимой нагнетателю. Благодаря этому получили широкое распространение.

Плюсы ГТУ – Большая концентрация мощности в единицу времени, вращательное движение.

Минусы – низкий КПД.

197 Конструктивные особенности турбокомпрессоров ГТУ.

Компрессоры ГТУ предназначены для сжатия и подачи воздуха в камеры сгорания. Сжатый воздух компрессора используется также для охлаждения отдельных деталей газовой турбины.

Компрессоры бывают осевые, центробежные и винтовые. Наиболее распространенными являются осевые многоступенчатые компрессоры, обладающие большой производительностью, высоким к. п. д. и большой степенью сжатия

Компрессор ГТУ состоит из ротора и статора (корпуса). В корпусе располагаются ряды последовательно закрепленных направляющих лопаток. На дисках ротора компрессора установлены рабочие лопатки. Высота рабочих лопаток компрессора последовательно уменьшается по мере сжатия объема воздуха. Сжатый воздух с определенной температурой и давлением подается в камеру сгорания.

Часто конструкция компрессора предусматривает промежуточный отбор воздуха для охлаждения ступеней турбины. Ротор компрессора закреплен в подшипниках, а в местах выхода вала из корпуса располагаются концевые уплотнения. Воздух в компрессор подается через комплексное воздухоочистительное устройство (КВОУ) и входной направляющий аппарат (ВНА), которые позволяет снижать нагрузку на компрессор. Так как компрессор располагается на едином валу с турбиной, то значительная часть мощности затрачивается на его привод, поэтому абсолютная мощность газотурбинной установки должна быть значительно больше полезной.