1. Создание и внедрение прогрессивных инструментов по зерну, связке и структуре.

2. Интенсификация режимов обработки:

а) скоростное

б) глубинное

в) обдирочное

3. Использование, разработка и внедрение, комбинированных методов шлифования:

а) электроабразивная (электроискровая)

б) ультразвуковая обработка

в) электрохимическая

4. Концентрация операций при обработке:

а) многокруговое

б) совмещенное

в) широколенточное

5. Совершенствование методов и оптимизация режимов правки

6. Автоматизация управления циклом (станки с ЧПУ)

7. Внедрение станков для скоростного и силового шлифования

8. Внедрение гибких станочных модулей (станки с ЧПУ - робот)

9. Исключение обработки лезвийным инструментом (обработка давлением – шлифование).

Прогрессивные методы и оборудование для шлифования

Глубинное шлифование

Глубинное шлифование в большинстве случаев более производительно, чем обработка лезвийным инструментом, особенно при изготовлении деталей из жаропрочных и титановых сплавов, коррозионностойких, высоколегированных и инструментальных сталей и сплавов. Глубинное шлифование предусматривает применение больших глубин резания и медленной (“ползучей”) подачи. При этом резко уменьшается влияние колебаний припуска на результаты обработки.

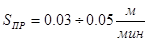

Применение: вышлифовка по целому канавок, пазов и т. п. со съёмом припуска за 1 рабочий ход до  и

и  .

.

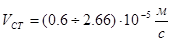

Глубинное шлифование следует отличать от обдирочного или силового, характеризующимися высокими скоростями съема материала Pe ≥ 1,

- критерий Пекле; Ре характеризует относительную скорость съема металла.

- критерий Пекле; Ре характеризует относительную скорость съема металла.

Vд - продольная скорость перемещения детали, м/с;

t – глубина шлифования, м;

а – коэффициент температуропроводности обрабатываемого материала, м2/с.

Для глубинного шлифования Ре ≤ 1, удовлетворяет требованию точности и качества поверхностного слоя (до настоящего времени не нашло должного применения).

Необходимо для глубинного плоского шлифования установить Vд = (0.2 ÷ 2)∙10-3 м/с для равномерного распределения температуры.

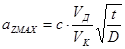

Наибольшая глубина врезания:

При глубинном шлифовании отношение Py/Pz увеличивается до 10 раз, а длительное воздействие температуры на коротком участке повышает теплонапряженность. Это предъявляет повышенные требования к жесткости системы СПИД станка, требует обильной подачи СОЖ с поверхносно-активными присадками.

Необходимы устройства для компенсации износа круга – шлифование за 1 проход.

Применение высокопористых кругов.

Пример:

| Параметр Процесса | Шлифование | |

| Многопроходное | Глубинное | |

, м/мин

Глубина , м/мин

Глубина  , мм

Расход алмазов, мг/г

Произв. шли-

фов. мм3/мин , мм

Расход алмазов, мг/г

Произв. шли-

фов. мм3/мин

| 2.00 0.004 23.0 | 0.003 0.4-0.6 7.7 |

1. Круглое алмазное шлифование твёрдого сплава ВК6 кругом 1А1 50х10х3, АС4 125/100 – М2-01-100%.  ,

,  ,

,  ,

,  ;

;

Охлаждение: 1.5% содовый раствор.

2. Глубинное шлифование (0.5х10-3 м/ход) твёрдых сплавов, кругами на основе полиамидных смол (ИМ-1).

3. Глубинная заточка твёрдо-сплавного инструмента с  до 10-3

до 10-3  и

и  с использованием алмазов АС6, АС15 на связках М2-01, М5-04, М2-09.

с использованием алмазов АС6, АС15 на связках М2-01, М5-04, М2-09.

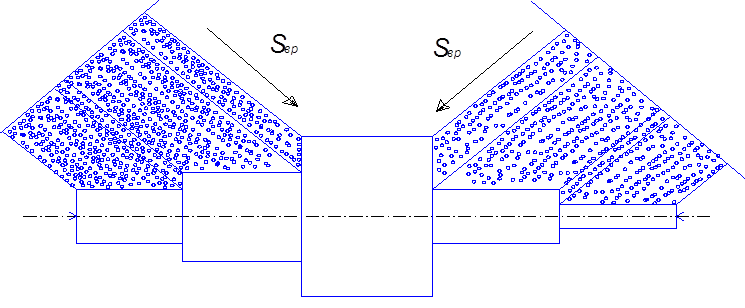

Возможные технологические схемы глубинного шлифования показаны также на рисунке 55.

Станок SS-0.13 фирмы ELB-Sehliff (ФРГ) имеет два шпинделя, и обработка ведётся с двух сторон.

Рис. 55. Схемы глубинного шлифования

а) одностороннее; б) двухстороннее.

Скоростное и высокоскоростное шлифование

Производительность шлифования может быть повышена путем увеличения скорости вращения круга при соответствующем увеличении подач детали. Различают скоростное (до 60м/с) и высокоскоростное (выше 60м/с до 120м/с). В практике преимущества скоростного реализуют 3 способами:

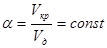

1. Vкр увеличивают и пропорционально увеличивают Vд т.е.

При этом Vпрод остается const, но в целом увеличивается минутная подача Sм. За счет этого растет производительность.

2. Vкр увеличивается, но Vд =const, Vпрод = const, α = Vкр/Vд увеличивается. Производительность не возрастает, но увеличивается качество шлифования поверхности и стойкость круга;

3. Vкр увеличивается и Vд увеличивается, т.е. α = const и Sм = const т.е. минутная подача остается постоянной. При этом снижается подача на оборот заготовки. Повышается шероховатость, стойкость.

Толщина среза az при способе 1 остается постоянной, а при способе 2 и 3 она снижается пропорционально росту Vкр в степенях 0,25 и 0,5 соответственно, т.е.

Силы резания Py и Pz растут при способе 1 и снижаются при способах 2 и 3.

Контактная температура растет наиболее интенсивно при способе 1 и наименее – при способе 3.

Износ круга растет при 1, падает при 2 и не изменяется при 3.

Шероховатость: снижается наиболее существенно при 3, незначительно при втором и const при 1.

Качество поверхностного слоя не ухудшается при 3, мало меняется при 1 и значительно ухудшается при 2. Это заметно уже приVкр ≥ 60 м/с, тогда как для 1 и 3 отсутствуют при Vкр = 80-100 м/с.

Хотя увеличение скорости шлифования и обеспечивает повышение производительности и качества обработки, но необходимо иметь ввиду, что при этом увеличиваются и затраты на более совершенное оборудование (скоростные шлифовальные круги и станки, мощные установки для подвода, очистки и охлаждении СОЖ), технику безопасности. Поэтому экономическая целесообразность промышленного применения скоростного шлифования должна оцениваться всесторонне.

Основные недостатки скоростного шлифования: существенно более высокая удельная мощность шлифования, увеличенный расход СОЖ (таблица 5), повышенные требования к прочности и балансировке кругов.

Показатели скоростного шлифования

Таблица 5

| Скорость | круга | м/с | |

| Параметры | 25-35 | ||

| Стойкость круга | 1,5 | ||

| Высота микронеровн.мм | 0,8 | 0,5 | |

| Время выкрашивания | 0,8 | 0,6 | |

| Удельная мощность, кВт/мм | 0,15 | 0,35 | 0,75 |

| Количество СОЖ | 1,5-2,5 | 2,5-6 | |

| Скорость детали | 1,5-2 | 2,5-2 | |

| Съем, мм3/мин∙мм: | |||

| чистовое | 30-150 | 60-300 | 150-350 |

| черновое и обдирочное | 60-300 | 120-600 | 400-2400 |

Обдирочное (силовое) шлифование.

В его основе лежит увеличение минутной подачи (поперечной или продольной) на один оборот круга.

Оно эффективно на обдире литья, поковок, операциях абразивной отрубки, обработке плоскостей на корпусных отливках. Часто силовое шлифование сопровождается повышением скорости круга до 50-80м/с.

Силовое шлифование отличается от обычного тем, что твердый шлифовальный круг работает в режиме постоянного самозатачивания, обеспечиваемого поджимом круга к обрабатываемой детали с постоянной или изменяющейся по определенному закону нагрузкой.

Диапазон нагрузок определяется твердостью круга и находится в пределах 7000 – 12000 Н. Это позволяет увеличить съем металла по стали до 200, а по чугуну до 400 кг/час.

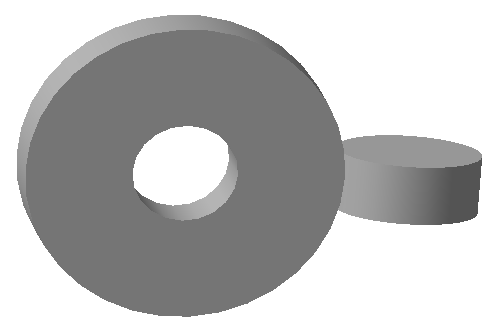

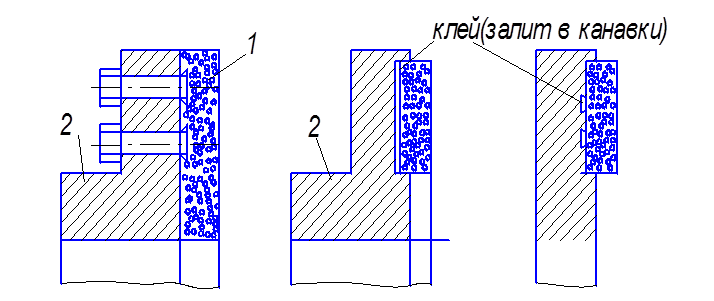

Схемы силового шлифования приведены на рис.56, а схемы крепления обдирочных кругов на стальных дисках на рис.57.

а)

б)

2)

Рис.56. Схемы силового шлифования: 1.торцем круга: а) с одной стороны; б) с трех сторон; 2.периферией круга.

а) б)

Рис.57. Схемы крепления обдирочных кругов (1) на стальных дисках (2): а) механическое(винтами); б) клеевое.

Методы, основанные на концентрации операций

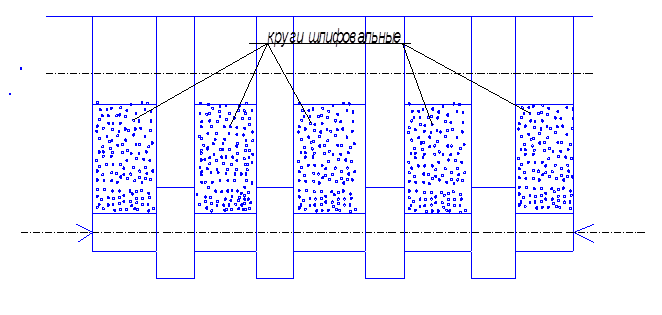

1.Многокруговое шлифование – обработка детали с разнесенными кругами (рис.58).

Рис.58. Схема многокругового шлифования

2.Совмещенное шлифование

Идея совмещенного шлифования понятна из схемы приведенной на рис.59. Широкий круг, заправленный с необходимым профилем, осуществляет одновременную обработку с врезной подачей Sвр нескольких поверхностей.

Рис.59. Схема совмещенного шлифования

Рис.59. Схема совмещенного шлифования

3.Широколенточное шлифование

Комбинированные методы обработки

С целью повышения эффективности процессов абразивной обработки в зону резания вводят дополнительную энергию (электрическую, ультразвуковую, и др.), что позволяет значительно расширить области эффективного применения процессов абразивной обработки особенно алмазной.

Одним из наиболее производительных и эффективных является электролитическое шлифование кругами на токопроводящих связках.

Электролитическое шлифование комбинированный процесс, при котором материал снимается в результате одновременного протекания трех процессов: анодное растворение, механическое резание алмазными или абразивными зернами и электроэрозионных явлений (преимущества схем электролитического шлифования показаны на рис.36).

Если съем металла за счет электрических явлений выше механического – процесс холодный и близок к электрохимической обработке в проточном электролите. Поверхность свободна от дефектов шлифования и наоборот. При изменении полярности круг-анод, деталь-катод происходит правка круга и интенсивность обработки возрастает.

Методы повышения эксплуатационных свойств абразивных инструментов (АИ)

1. Пути повышения эксплуатационных свойств (ПЭС АИ) абразивных инструментов.

2. Классификация методов ПЭС АИ.

3. Характеристика методов.

4. Область использования.

ПЭС АИ по физическим принципам и по техническим способам реализации весьма разнообразны:

Режущие свойства АИ определяются исходными материалами его компонентов, технологией изготовления и условиями эксплуатации.

Существование АИ связано с 4-мя стадиями:

1) подготовка исходных компонентов (зерна и связки);

2) изготовление (формовка, термообработка, мехобработка изделия);

3) подготовка к эксплуатации (ПЭС готовых АИ, балансировка, правка);

4) эксплуатация.

Каждая из этих 4-х стадий характеризуется своими методами ПЭС.

На первой стадии используются методы:

а) модификации абразивных зерен (легирование, овализация, покрытие, обработка различными адгезионно-активными веществами и т.п., термообработка, совершенствование методов их получения).

б) совершенствования связующих за счет, в основном, введения различных наполнителей.

На второй стадии:при формовке стремятся при помощи различных конструкторских решений обеспечить равномерное распределение зерен и связки;

при термообработке (спекание и обжиг) –

- поиск оптимальных давлений и температур;

подбор наиболее оптимальных сред: окислительной, восстановительной, инертной и т.п.

При мехобработке придается необходимая форма и точность АИ. Это, как правило, обычное точение. Усовершенствования здесь традиционны для процессов резания.

Все эти методы специфичны для абразивного производства и проводятся в условиях абразивных заводов.

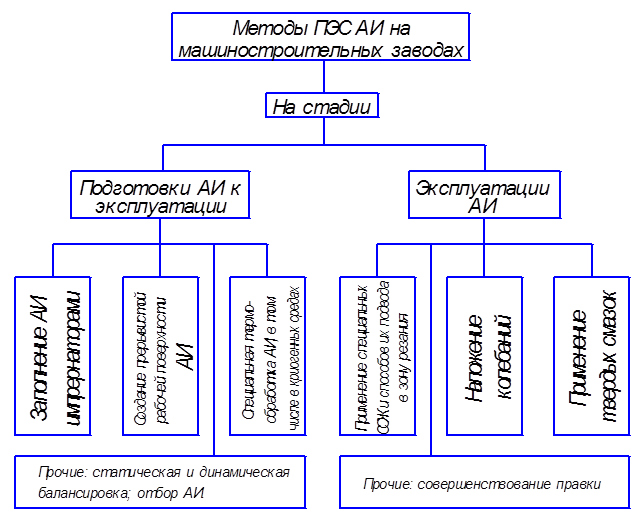

Существует и другая группа ПЭС, которая может быть использована на стадии подготовки АИ к эксплуатации в условиях машиностроительных заводов.

Эти методы можно классифицировать следующим способом (см. схему на рис. 60).

Рис.60. Классификация методов повышения эксплуатационных свойств абразивных инструментов (ПЭС АИ) на машиностроительных заводах

Рис.60. Классификация методов повышения эксплуатационных свойств абразивных инструментов (ПЭС АИ) на машиностроительных заводах

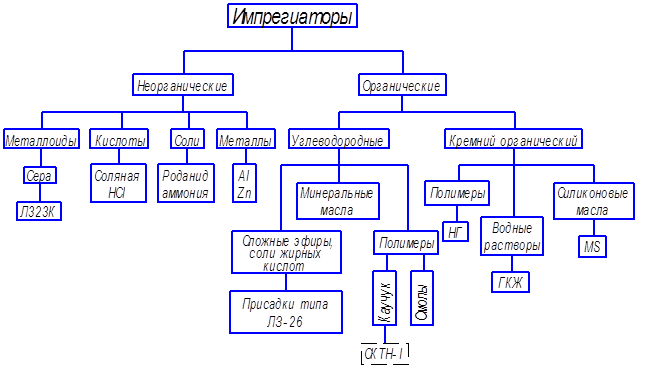

Импрегнирование (пропитка) кругов: вещество импрегнатор заполняет поры круга. За счет этой операции улучшают эксплуатационные свойства АИ благодаря физико-химическим свойствам импрегнаторов (смазывающие, теплофизические и т.п.). Эффективность этой операции зависит от условий эксплуатации круга.

|

Рис. 61. Классификация импрегнаторов

После пропитки: прочность кругов возрастает до 6 – 50%; твердость увеличивается на 1 – 2 степени; модуль упругости повышается на 30 – 50%;

демпфирующая способность увеличивается до 10 раз; теплопроводность – до 2-х раз; коэффициент трения уменьшается в 1,2 – 1,5 раз. Стойкость АИ возрастает; засаливание уменьшается; шероховатость обработанной поверхности снижается.

Таблица 6