Исходные данные

Исходными данными являются:

- конструкция механизма, задаваемая сборочным чертежом;

- номинальные размеры деталей, подлежащих расчёту соединений, определяемые по сборочному чертежу с учётом масштаба изображения; масштаб изображения в свою очередь определяется заданием одного из размеров – диаметра шейки вала в подшипнике скольжения с заданным обозначением;

- нагрузочные параметры и условия работы;

- диапазон и число членов параметрического ряда механизма;

- материал зубчатого венца – бронза, ступицы червячного колеса – чугун.

Постановка задачи

Совершенство конструкции машин и механизмов во многом зависит от обоснованности решений по вопросам характера соединений (посадки) и точности геометрических параметров деталей, которые непосредственно влияют на надежность, мощность, производительность и другие эксплуатационные показатели машин и механизмов в целом. Вместе с тем требования по точности размеров деталей влияют на производительность и экономичность процессов их обработки при изготовлении. Поэтому решения по указанным вопросам должны быть обоснованными и учитывать как требования по качеству изделий, так и технические требования. В теории взаимозаменяемости разработаны расчетные методы обоснования таких решений, применяемые в курсовой работе. Вместе с методическими указаниями студенту выдаются два чертежа-копии – сборочный чертеж механизма и чертеж детали.

3. Задание:

1. Рассчитать и выбрать посадки для следующих соединений заданного на чертеже механизма:

- соединение вала червячного колеса с отверстием вкладыша подшипника скольжения или соединения подшипника качения по внутреннему кольцу с валом червяка и наружного кольца с отверстием в корпусе;

- соединение зубчатого венца червячного колеса со ступицей;

- соединение червячного колеса с валом.

2. Рассчитать допуски заданной ниже размерной цепи, участвующей в обеспечении допуска на смещение средней плоскости червячного колеса: выявить производные размерные цепи.

Допуск на смещение средней плоскости червячного зацепления задать в технических требованиях на сборочном чертеже.

3. На чертеже вала червячного колеса задать допуски:

- на размеры (условными обозначениями);

- на отклонения расположения поверхностей (отклонение от соосности опорных поверхностей вала относительно посадочной поверхности вала под червячное колесо);

- на отклонения формы поверхностей (отклонение от круглости опорных и посадочных поверхностей вала);

- на шероховатость.

4. Рассчитать и построить на основе предпочтительных чисел параметрический ряд по мощности механизмов данного типа.

Ниже приведены методические указания по решению поставленных задач.

| Вариант № | |

| Диаметр вала в подшипнике скольжения, мм | |

| Частота вращения вала, об/мин | |

| Нагрузка на подшипник РI, Н | |

| Характер нагрузки – перегрузка, % | |

| Марка смазки | И – 20А |

Крутящий момент на червячном колесе Мкр, Н  м м

| |

| Условное обозначение подшипника качения | |

| Степень точности передачи по ГОСТ 3675 - 81 | |

| Диапазон параметрического ряда, кВт | 4 – 16 |

| Число значений в ряду |

Расчет и выбор посадок подшипников скольжения

Теоретические сведения

Исходное условие расчета интервала функциональных зазоров – необходимость обеспечения режима жидкостного трения. Это условие может быть записано в виде:

(1)

(1)

где  - наименьшая толщина слоя смазки в подшипнике;

- наименьшая толщина слоя смазки в подшипнике;

- наименьшая толщина слоя смазки, обеспечивающая режим жидкостного трения, т.е. надежное расклинивание поверхностей вала и вкладыша в процессе вращения.

- наименьшая толщина слоя смазки, обеспечивающая режим жидкостного трения, т.е. надежное расклинивание поверхностей вала и вкладыша в процессе вращения.

Принимают:

где  высота неровностей шероховатости поверхностей вала и вкладыша;

высота неровностей шероховатости поверхностей вала и вкладыша;

коэффициент запаса, обычно

коэффициент запаса, обычно  .

.

С учетом существующих методов обработки и функциональных требований к шероховатости поверхностей трения подшипников скольжения можно принять для поверхностей вкладышей (отверстий) значение параметра  в пределах от 1,5 до 6,3 мкм., для поверхностей вала – от 0,1 до 5,0 мкм.

в пределах от 1,5 до 6,3 мкм., для поверхностей вала – от 0,1 до 5,0 мкм.

Расчет наименьшего и наибольшего функциональных зазоров -  и

и  , при которых исходное условие удовлетворяется, ведется методом последовательных приближений:

, при которых исходное условие удовлетворяется, ведется методом последовательных приближений:

- задаются ориентировочными значениями  и

и  ;

;

- если соотношение (1) не выполняется, ориентировочные значения зазоров необходимо изменить:  - в сторону увеличения,

- в сторону увеличения,  - в сторону уменьшения, и вновь проверяется соотношение (1). Процесс приближения повторяется до тех пор, пока условие жидкостного трения не будет выполнено.

- в сторону уменьшения, и вновь проверяется соотношение (1). Процесс приближения повторяется до тех пор, пока условие жидкостного трения не будет выполнено.

- для каждого из них вычисляется  и проверяется соотношение (1);

и проверяется соотношение (1);

Другой путь - уменьшение шероховатости в разумных пределах. На первом этапе  и

и  принимаются из следующих соображений.

принимаются из следующих соображений.

В пределе чисто геометрически

Но это соответствует неустановившемуся режиму работы, т. к. слой смазки лишен клиновидной формы. Обязательно должен быть эксцентриситет во взаимном положении вала и вкладыша.

Рис.1 зависимость

Поэтому на первом этапе можно принять:

мкм. (предельное значение зазора, за которым расчетные зависимости не соблюдаются).

мкм. (предельное значение зазора, за которым расчетные зависимости не соблюдаются).

Действительная толщина слоя смазки при заданных зазорах определяется по выражению, получаемому из геометрических соотношений:

где вместо  подставляется проверяемое значение зазора.

подставляется проверяемое значение зазора.

Относительный эксцентриситет  определяется по зависимости, связывающей

определяется по зависимости, связывающей  с коэффициентом нагруженности подшипника

с коэффициентом нагруженности подшипника  и с относительными размерами подшипника

и с относительными размерами подшипника  .

.

При этом:

где  среднее давление в подшипнике, Па.;

среднее давление в подшипнике, Па.;

где  – нагрузка,

– нагрузка,  и

и  – длина и номинальный диаметр подшипника;

– длина и номинальный диаметр подшипника;

- относительный зазор,

- относительный зазор,  .

.

Угловая скорость вращения вала (рад/с):

где  - число оборотов вала в минуту;

- число оборотов вала в минуту;

- динамическая вязкость смазки, (Па

- динамическая вязкость смазки, (Па  с):

с):

где  - динамическая вязкость смазки при 50°С,

- динамическая вязкость смазки при 50°С,  - температура смазки.

- температура смазки.

Можно принять:

при

при

После определения границ интервала функциональных зазоров  приступают к выбору стандартной посадки.

приступают к выбору стандартной посадки.

Посадка выбирается по системе ЕСДП. Условия выбора посадки могут быть сформулированы следующим образом:

1. Целесообразность соблюдения принципа предпочтительности;

2.  , где S – зазоры стандартной посадки (необходимое условие);

, где S – зазоры стандартной посадки (необходимое условие);

3. С целью обеспечения наибольшего запаса на износ посадка по зазору должна быть близкой к нижней границе функциональных зазоров -  ;

;

4. Должны быть учтены особенности применения посадок системы отверстия и посадок системы вала.

Расчет и выбор посадок подшипников скольжения

По таблице для смазочного масла И – 20А находим значение динамической вязкости при температуре  :

:

Па

Па  с;

с;

При расчете предельных значений функционального зазора принимаем:

температуру смазки при Sнаим.ф. – 100  С;

С;

температуру смазки при Sнаиб.ф – 50  С.

С.

Тогда динамическая вязкость смазки:

- при наименьшем функциональном зазоре

=0,015

=0,015  (50/100)3=1,88

(50/100)3=1,88  10-3 Па

10-3 Па  с;

с;

- при наибольшем функциональном зазоре

0,02

0,02  (50/50)3=0,02 Па

(50/50)3=0,02 Па  с.

с.

Угловая скорость вращения вала в подшипнике:

=3,14

=3,14  2500/30=261,6 рад/с.

2500/30=261,6 рад/с.

Среднее давление в подшипнике:

=500/(0,1053

=500/(0,1053  0,09)=5,28

0,09)=5,28  104 Па.

104 Па.

Наименьшая толщина слоя смазки в подшипнике, обеспечивающая режим жидкостного трения, т.е. надежное расклинивание поверхностей вала и вкладыша в процессе вращения:

.

.

Принимаем:

при условии обработки цапфы вала шлифованием Rz1=1,6 мкм;

при условии обработки вкладыша тонким растачиванием Rz2=3,2 мкм;

поправку на отклонение в условиях работы от заданных ha=2 мкм

коэффициент запаса k=2.

Тогда  2(1,6+3,2+2)=13,6 мкм.

2(1,6+3,2+2)=13,6 мкм.

Наименьший функциональный зазор Sнм.ф.=3  13,6=40,8 мкм.

13,6=40,8 мкм.

Принимаем в качестве наибольшего функционального зазора Sнаиб.ф.=400 мкм (предельное значение зазора, за которым расчетные зависимости не соблюдаются).

Произведем проверочный расчет.

Для этого необходимо найти величину относительного зазора:

.

.

Найдем коэффициент нагруженности подшипника при зазоре, равном Sнаиб.ф:

=

=  .

.

Учитывая то, что нагрузка на подшипник мала (500 Н), а также то, что  ,

,  , методом экстраполяции, исходя из таблицы 1 методических указаний, вычисляем

, методом экстраполяции, исходя из таблицы 1 методических указаний, вычисляем  , который получается приблизительно равен 0,015.

, который получается приблизительно равен 0,015.

Тогда  =

=  =20,1 мкм;

=20,1 мкм;

20,1>13,6

20,1>13,6

Коэффициент нагруженности при зазоре, равном 400 мкм:

Величина относительного зазора:

;

;

0,1989;

0,1989;

Таким же методом вычисляем  , получим:

, получим:  .

.

Тогда hнаим=(400/2)  (1-0,15)=170 мкм

(1-0,15)=170 мкм

170>13,6

170>13,6

Таким образом, определен интервал функциональных зазоров:

Sнм.ф.=40,8 мкм

Sнб.ф.=400 мкм

Из числа рекомендуемых посадок, приведенных в приложении стандарта ГОСТ 25347 – 82 “ЕСДП”. Поля допусков и рекомендуемые посадки, выписываем предпочтительные посадки системы отверстия, зазоры которых удовлетворяют соотношению (1):

,

,  ,

,

,

,  ,

,

Из этих посадок выбираем посадку –  , обеспечивающую наибольший запас на износ.

, обеспечивающую наибольший запас на износ.

Поле допуска отверстия – Н7(+0,035).

Поле допуска вала – е8  .

.

Наименьший зазор:

мм;

мм;

Наибольший зазор:

мм;

мм;

Запас на износ:

И=0,400-0,161=0,239мм.

Изобразим схему расположения полей допусков с указанием их обозначений и предельных отклонений:

|

5. Расчет и выбор посадок с натягом длясоединения зубчатого венца со ступицей

Цель расчёта – определение интервала функциональных натягов  в соединении зубчатого венца со ступицей червячного колеса редуктора.

в соединении зубчатого венца со ступицей червячного колеса редуктора.

Исходные данные:

- Номинальный диаметр соединения

- Длина соединения

- Диаметр отверстия в ступице

- Диаметр зубчатого венца под вкладышем

- Крутящий момент

Наименьший функциональный натяг  определяется как наименьший расчетный натяг

определяется как наименьший расчетный натяг  , рассчитываемый из условия передачи заданного крутящего момента

, рассчитываемый из условия передачи заданного крутящего момента  . При этом в полученный результат вводим две поправки:

. При этом в полученный результат вводим две поправки:

, где

, где  - поправка на смятие неровностей сопрягаемых поверхностей,

- поправка на смятие неровностей сопрягаемых поверхностей,  - поправка на возможное ослабление натяга, обусловленное неравномерным расширением материалов соединяемых деталей при нагреве в процессе работы механизма.

- поправка на возможное ослабление натяга, обусловленное неравномерным расширением материалов соединяемых деталей при нагреве в процессе работы механизма.

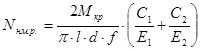

где  - коэффициент трения при относительном вращении деталей, равный 0,2;

- коэффициент трения при относительном вращении деталей, равный 0,2;  - модули упругости материала зубчатого венца и ступицы

- модули упругости материала зубчатого венца и ступицы  ,

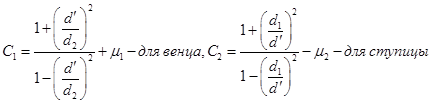

,  - коэффициенты Лямэ для зубчатого венца и ступицы, определяемые по формулам:

- коэффициенты Лямэ для зубчатого венца и ступицы, определяемые по формулам:

где  - коэффициенты Пуассона (для чугуна

- коэффициенты Пуассона (для чугуна  , а для бронзы

, а для бронзы  ),

),

,

,

.

.

Подставляем полученные значения и находим наименьший расчётный натяг:

.

.

Для определения наименьшего функционального натяга необходимо рассчитать значение поправок.

Поправка, учитывающая смятие неровностей контактных поверхностей при сборке для материалов с различными механическими свойствами рассчитывается по следующей формуле:

где  - высота неровностей поверхности отверстия и вала (

- высота неровностей поверхности отверстия и вала ( ,

,  );

);  - коэффициенты, учитывающие высоту смятия неровностей втулки и вала (при механической заприсовке при нормальной температуре со смазочным материалом

- коэффициенты, учитывающие высоту смятия неровностей втулки и вала (при механической заприсовке при нормальной температуре со смазочным материалом  ,

,  ).

).

.

.

Вследствие отличия рабочих температур деталей от температуры при сборке, а также различия температурных коэффициентов линейного расширения материалов, натяг в соединении может меняться. Следовательно, требуется ввести поправку. Учитывая равенство рабочих температур соединяемых деталей, формула поправки имеет вид:

где  - номинальный диаметр соединения;

- номинальный диаметр соединения;  - рабочая температура деталей;

- рабочая температура деталей;  - температура при сборке соединения;

- температура при сборке соединения;  - температурные коэффициенты линейного расширения деталей (спр. данные).

- температурные коэффициенты линейного расширения деталей (спр. данные).

.

.

Тогда  .

.

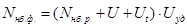

Определим наибольший функциональный натяг

где  - поправка, учитывающая неравномерность распределения удельного давления по длине соединения, равная 0,7;

- поправка, учитывающая неравномерность распределения удельного давления по длине соединения, равная 0,7;

где  - допускаемое удельное давление, принимаемое по менее прочной детали – зубчатому венцу.

- допускаемое удельное давление, принимаемое по менее прочной детали – зубчатому венцу.

где  - предел текучести материала деталей при растяжении (

- предел текучести материала деталей при растяжении ( ).

).

.

.

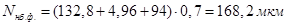

Таким образом, определен интервал функциональных интервалов:

Стандартная посадка выбирается из системы ЕСДП (Единая система допусков и посадок), приведенной в справочной литературе или непосредственно в стандарте - ГОСТ 25347-82.

Условия выбора посадки с натягом:

1) Посадка выбирается по возможности из числа предпочтительных или рекомендуемых посадок основного отверстия (системы отверстия);

2)  , где

, где  - натяг выбираемой посадки;

- натяг выбираемой посадки;

3) Из числа посадок с натягом, удовлетворяющих второму условию, выбирается посадка с наибольшим натягом.

Часть допуска натяга  , идущая в запас прочности при сборке соединения (технологический запас прочности), всегда должна быть меньше части допуска

, идущая в запас прочности при сборке соединения (технологический запас прочности), всегда должна быть меньше части допуска  , обеспечивающей запас прочности соединения при эксплуатации, так как она обусловлена лишь возможным понижением прочности материала деталей и повышением усилий запрессовки, возникающим вследствие перекосов соединяемых деталей, колебания коэффициента трения и температуры. Для соединения ступицы и венца червячного колеса, втулок подшипников скольжения, предпочтительной посадкой является посадка

, обеспечивающей запас прочности соединения при эксплуатации, так как она обусловлена лишь возможным понижением прочности материала деталей и повышением усилий запрессовки, возникающим вследствие перекосов соединяемых деталей, колебания коэффициента трения и температуры. Для соединения ступицы и венца червячного колеса, втулок подшипников скольжения, предпочтительной посадкой является посадка  . Но в нашем случае характер нагрузки – перегрузка 300%, поэтому выбираем посадку

. Но в нашем случае характер нагрузки – перегрузка 300%, поэтому выбираем посадку  .

.

где  и

и  - наименьший и наибольший натяги выбранной стандартной посадки.

- наименьший и наибольший натяги выбранной стандартной посадки.

Расположение полей допусков выбранной посадки имеет вид:

Рис. 2. Схема полей допусков посадки

Рис. 2. Схема полей допусков посадки